I riassunti , gli appunti i testi contenuti nel nostro sito sono messi a disposizione gratuitamente con finalità illustrative didattiche, scientifiche, a carattere sociale, civile e culturale a tutti i possibili interessati secondo il concetto del fair use e con l' obiettivo del rispetto della direttiva europea 2001/29/CE e dell' art. 70 della legge 633/1941 sul diritto d'autore

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

INDICE

1. Motore a quattro tempi ciclo Otto |

13. Rendimento effettivo |

2. Misure del motore |

14. Motore da competizione |

3. Combustione |

15. Numero di giri |

4. Coppia e potenza |

16. Rapporto di compressione |

5. Rendimento |

17. Ram jet |

6. Ciclo teorico e reale |

18. Coefficienti di riempimento |

7. Fasi del motore |

19. Modifiche strutturali sul motore |

8. Rapporto di compressione |

20. Nuove frontiere |

9. Regime di rotazione |

22. MERCEDES F0 110G |

10. Dosatura del motore |

23. FERRARI 047D |

11. Coefficienti di riempimento della camera |

24. Distribuzione |

12. Rendimento meccanico |

|

Il motore è nato da un antico desiderio dell'uomo: creare un meccanismo instancabile ed economico capace di generare lavoro meccanico.

I primi risultati concreti ci furono nel 1769 grazie a J. Watt, l'idea fu quella di ricavare lavoro utile facendo espandere del vapore precedentemente portato ad alte temperature e pressione.

Però questa macchina aveva delle considerevoli dimensioni e un peso enorme, l'idea decisiva fu quella del motore alternativo a combustione interna: ovvero introdurre all'interno della camera di lavoro un fluido capace di bruciare fornendo l'energia termica necessaria a ricavare il lavoro meccanico.

Il fluido operante non è altro che una miscela opportunamente dosata d'aria (l'aria svolge la funzione di comburente) e carburante.

La combustione della miscela può essere innescata tramite dispositivi ausiliari.

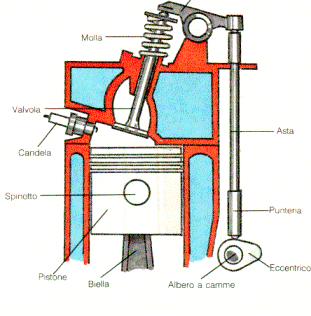

Il cuore del motore è la camera di lavoro ed è costituita dalla parte interna del cilindro e dalla faccia superiore di uno stantuffo, comunemente detto pistone, superiormente la camera di lavoro è chiusa dalla testa (o testata) fissata al cilindro mediante alcune viti.

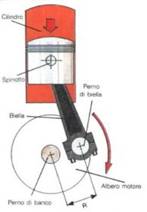

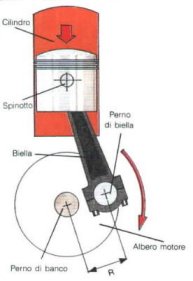

Il pistone è libero di muoversi all'interno del cilindro eseguendo un moto rettilineo alterno. Per mezzo di un perno tubolare lo spinotto esso è collegato alla biella una sorta di rigida e robusta asta, a sua volta vincolata all'albero a gomiti.

L'albero a gomiti è la vera e propria manovella, è dotato di perni di banco e di perni di biella. Il sistema così costituito è vincolato al basamento tramite dei supporti, questi sono scomponibili onde facilitare l'assemblaggio del motore.

Il basamento costituisce il corpo principale del motore in cui sono inseriti i cilindri. La biella di forma rastremata è dotata di due fori passanti con assi perfettamente paralleli al piano di rotazione dell'albero a gomiti.

Nel foro di diametro minore chiamato piede di biella è inserito la spinotto, mentre nella testa di biella l'estremità opposta si inserisce il perno di biella dell'albero a gomiti.

Si hanno allora due sistemi: il primo costituito dal pistone dallo spinotto e dal piede di biella, è caratterizzato da un moto di tipo esclusivamente rettilineo, mentre il secondo formato dall'albero a gomiti e dalla testa di biella è caratterizzato da un moto circolare.

L'insieme consente di trasformare il moto rettilineo alterno del pistone, nel moto rotatorio dell'albero a gomiti

Il movimento rettilineo alternato compiuto dal pistone all'interno del cilindro, si può compiere esclusivamente entro due punti estremi ed opposti:

pms punto morto superiore

pmi punto morto inferiore

la distanza fra i due punti si chiama corsa C.

Un'altra importante misura è l'alesaggio D ossia il diametro del cilindro.

La corsa e l'alesaggio definiscono la cilindrata unitaria del motore con la seguente formula:

Nel caso di un motore monocilindrico, la cilindrata unitaria  corrisponde alla cilindrata totale del motore.

corrisponde alla cilindrata totale del motore.

Nel caso di motori pluricilindrici, la cilindrata complessiva equivale a quella unitaria moltiplicata per il numero i dei cilindri.

Altre misure importanti sono il raggio di manovella r, corrispondente a metà della corsa del pistone, e la lunghezza della biella l.

Si definisce rapporto di compressione, la misura del grado di compressione che la miscela fresca ha subito al termine della fase di compressione.

Si tratta di un valore teorico fornito dalla relazione:

Dove  è il volume del cilindro, e Vm è il volume della camera di scoppio.

è il volume del cilindro, e Vm è il volume della camera di scoppio.

In altre parole il rapporto di compressione rappresenta lo spazio che la miscela fresca può teoricamente occupare all'interno del cilindro

La combustione, ovvero la reazione chimica fra benzina e l'aria, viene innescata al termine della fase di compressione mediante un piccolo arco elettrico, fatto scoccare fra gli elettrodi di una candela.

Quando in aria libera, a pressione e temperatura ambiente,si da inizio alla combustione di una determinata quantità di benzina allo stato liquido, la fiamma, limitata alla sola zona di contatto fra aria e combustibile, si propaga con velocità relativamente bassa.

Anche quando la benzina e miscelata con l'aria sottoforma di vapore o di piccolissime goccioline, la velocità non è elevata.

Però se invece sottoponiamo la miscela ad un forte rimescolamento, ossia ad un moto turbolento, in queste condizioni simili a quelle che si verificano all'interno del motore si raggiungono velocità di oltre 40 m /s.

Contrariamente ad ogni aspettativa, infatti, nel motore la reazione fra aria e benzina non è improvvisa e subitanea, ma richiede un certo tempo; per questo motivo è improprio parlare di scoppio, ma è più logico parlare di combustione.

Essendo la velocità della combustione limitata, bisogna innescare l'accensione della miscela con un certo anticipo rispetto al pms, affinché la reazione si completi entro il breve arco di tempo possibile (prima che si apra la valvola di scarico).

La velocità della combustione dipende dalla velocità di propagazione della fiamma, che dipende da vari parametri che possono essere stabiliti in fase di progetto.

Si ha il raggiungimento della massima velocità con miscele ricche (eccesso di benzina) rispetto al rapporto stechiometrico di 14 : 1.

Alimentando il motore con miscele povere o ricche si osserva, una rapida diminuzione o aumento della velocità di propagazione della fiamma, fino ad raggiungere, nelle due condizioni estreme ed opposte; i limiti di incendiabilità della miscela, in cui nulla farebbe innescare la reazione fra aria e benzina.

Comunque viaggiare con il carburatore (o l'impianto d'iniezione) regolato in modo da fornire una miscela leggermente ricca, significherebbe aumentare il consumo, ridurre l'efficienza e la durata delle candele d'accensione.

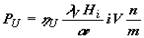

Allora si cerca un'altra strada: ottimi risultati si ottengono sfruttando l'elevata velocità con cui la miscela fresca entra nel cilindro (80 m /s e oltre) che, se opportunamente sfruttata mediante un 'adeguata conformazione del condotto di aspirazione (effetto swirl), garantisce un'ottima miscelazione dell'aria, con la benzina ed un ottimo grado di riempimento del cilindro.

Essenziale è anche il rapido movimento del pistone che comporta un progressivo incremento delle turbolenze all'aumentare del regime di rotazione, ciò garantisce il completamento della combustione agli alti regimi, senza ricorrere ad eccessivi anticipi di accensione.

Una notevole turbolenza può essere conseguita anche conformando opportunamente la camera di combustione, conferendole una forma tale da imprimere alla miscela un andamento vorticoso durante la fase di compressione, e soprattutto durante la fase iniziale della combustione.

A fine compressione la miscela raggiunge temperature comprese fra i 400°C e i 600°C, con pressioni che a seconda del rapporto di compressione si attestano sui 15 - 25 bar.

La scintilla che scocca fra gli elettrodi innesca la reazione in una prima, piccola porzione della carica, di cui la fiamma , si propaga con il fronte che ha uno spessore di 0.1 mm (combustione per strati successivi), in corrispondenza del quale vengono raggiunte temperature istantanee superiori ai 2000°C, con un notevole incremento di pressione della carica combusta.

Il fronte di fiamma crea un 'onda di pressione, che spinge dinanzi a se la parte ancora incombusta della miscela, che viene ulteriormente compresa e sottoposta a una turbolenza via crescente.

La seconda fase della combustione si svolge pertanto con velocità assai superiore a beneficio del rendimento del motore.

L'aumento di pressione che si ottiene all'interno del cilindro va dai 40 a 50 bar (motori di serie di attuale produzione) deve verificarsi poco dopo il pms; se il picco di pressione venisse a trovarsi in corrispondenza del pms o ancora prima, la forza risultante della spinta dei gas tenderebbe a contrastare violentemente il movimento dei pistone nella sua corsa ascendente, questo fenomeno porterà ad un notevole calo del rendimento termico, e alla fine, ad un rapido deterioramento degli organi principali (pistone testa, valvole, imbiellaggio).

La corretta posizione del picco di pressione e di 10° 15° dopo il pms, anticipando opportunamente l'accensione attraverso un dispositivo atto a variare l' angolo di anticipo in funzione del regime di rotazione, e del carico del motore.

Quando l'accensione è troppo anticipata , la temperatura all'interno della camera di combustione troppo elevata, oppure il rapporto di compressione eccessivo (presenza di notevoli incrostazioni nella camera di combustione), numero di ottano del carburante insufficiente; allora in presenza di queste condizione si può avere il fenomeno della detonazione.

Si tratta di una combustione anomala il cui fronte di fiamma raggiunge velocità elevatissime (300 m / s e oltre), dando origine a fenomeni di carattere esplosivi, ovvero la detonazione produce delle onde d' urto che sollecitano gli organi meccanici mettendoli in risonanza, si ode un rumorio metallico, come di una rondella di metallo libera di vibrare nel gambo di una vite (battito in testa).

Se prolungate le sollecitazioni meccaniche e termiche sono molte dannose per la vita del motore stesso. Un'altra causa della detonazione è racchiusa anche nella forma della camera di combustione; il fenomeno si verifica in camere con forma più estesa, in cui una parte della carica fresca può venire a concentrarsi in una zona lontana dal fronte di fiamma.

Un altro tipo di combustione anomala è la preaccensione che si verifica prima che scocchi la scintilla, in presenza di temperatura e pressione eccessiva, con effetti analoghi a quella di un'accensione eccessivamente anticipata; la causa principale sono le eccessive incrostazioni nella camera di combustione (incremento del rapporto di compressione) o il funzionamento del motore con miscele troppo povere (incremento delle temperature d'esercizio).

Combustione normale Detonazione Preaccensione

4. Coppia e Potenza

Applicando una forza, usualmente si indica un'azione caratterizzata da un'intensità e, in particolare da una direzione ben precisa. Compiendo uno sforzo torsionale non è possibile parlare di una direzione, ma si indica un verso di rotazione.

La coppia è il prodotto di una forza misurata in Newton (N) e una lunghezza l misurata in metri (m).

La coppia. Gli sforzi di torsione non possono essere descritti parlando semplicemente di forza. E' necessario riferirsi alla distanza, rispetto all'asse di rotazione, cui viene applicata la forza. Infatti raddoppiando il braccio di leva si ottiene, a parità di forza, una coppia doppia. Nell'esempio illustrato, ciò consente di raddoppiare l'angolo di torsione, cui viene sottoposta la barra d'acciaio.

Per trasmettere il moto rotatorio da un organo ad un altro possono essere impiegati diversi sistemi, ad esempio gli ingranaggi.

Essi impiegano delle corone circolari con dei denti, il contatto fra il dente di una corona e il dente dell'altra corona, trasmette la forza, che poi diventa una coppia perché i denti sono posti ad una distanza prefissata dal centro di rotazione.

Questa distanza corrisponde al raggio dell'ingranaggio, che definisce l'entità della coppia; infatti modificando i due raggi si ottengono diversi valori della coppia trasmessa: Se i due raggi delle ruote sono uguali, la coppia trasmessa sarà uguale, se il raggio della ruota motrice è minore del raggio della ruota condotta allora la coppia cresce in maniera proporzionale al rapporto r2/r1, con questo metodo si incrementa la coppia, però diminuisce la velocità che si può trasmettere, caso inverso succede se abbiamo la ruota motrice con un raggio maggiore della ruota condotta, in questo caso abbiamo che la coppia trasmessa sarà minore mentre la velocità sarà maggiore.

Dal punto di vista fisico il lavoro,non è altro che il prodotto di una forza per uno spostamento.

Si definisce potenza il lavoro compiuto nell'unità di tempo. La potenza erogata dal motore non può essere fatta variare per mezzo di dispositivi come il cambio; quest'ultimo non è altro che un vero è proprio moltiplicatore di coppia.

Innestando una marcia bassa, si ottiene una coppia motrice più alta di quella prodotta dal motore, tutto questo a discapito della velocità di rotazione che è minore di quella dell'albero a gomiti, caso inverso succede innestando marce alte.

Nel motore la coppia è prodotta dalla forza, esercitata sul pistone dai gas presenti nel cilindro, applicato alla manovella dell'albero a gomiti.

Né la forza né la lunghezza della manovella sono costanti nel tempo, la forza varia in base alle fasi del ciclo, la lunghezza della manovella varia in funzione degli angoli che la biella assume durante la rotazione dell'albero motore, rispetto alla manovella e all'asse dei cilindri.

Nei motori automobilistici la coppia riferita ad un solo cilindro ha un andamento variabile e irregolare (valori negativi nella fase di compressione) e quindi ogni costruttore automobilistico preferisce avere almeno due cilindri. Per ogni motore la casa automobilistica indica la curva di coppia in funzione del regime di rotazione.

La misura viene fatta in appositi banchi a diversi regimi di rotazione, con la farfalla completamente aperta, in modo da ottenere in ogni condizione il massimo rendimento del motore (il motore va tenuto sotto carico).

La coppia massima corrisponde al regime in cui il motore riesce ad aspirare la maggior quantità di miscela fresca per ciascun ciclo, producendo la massima forza sul cielo del pistone.

Un altro dato fornito è la curva caratteristica della potenza anch'essa in funzione della velocità di rotazione.

Si può notare come tale curva tende a crescere anche quando la curva della coppia, oltre un certo numero di giri, tende a decrescere.

Ciò avviene perché all'aumentare del regime di rotazione, fino ad un determinato numero di giri ,il tempo in cui si svolge il ciclo si riduce in misura maggiore di quanto diminuisca il lavoro compiuto nel corso del ciclo stesso.

Incrementando ulteriormente il regime di rotazione, il lavoro prodotto si riduce drasticamente provocando una decisa flessione della curva di potenza.

5. Rendimento

Stabilite le caratteristiche fisiche del motore, il numero cilindri, l'alesaggio, la corsa, bisogna ottenere dal propulsore la massima affidabilità e il maggior rendimento possibile.

Il rendimento del motore rappresenta, l'energia meccanica effettivamente disponibile all'uscita dell'albero motore (utilizzabile per la locomozione), rispetto a quella spesa sottoforma di carburante.

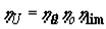

Il rendimento complessivo h U del motore, è il risultato complessivo di due aspetti ben distinti che caratterizzano il funzionamento d'ogni motore a combustione interna: la quantità d'energia che si libera a seguito dalla reazione fra carburante e aria ad ogni ciclo compiuto nella camera di lavoro, e l'efficienza con cui gli organi meccanici del motore consentono di trasformare quest'energia in moto.

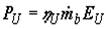

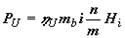

Di norma si vuole indicare con PU la potenza utile all'uscita dell'albero motore si avrà allora:

Dove

Dove mb non sarà altro che la quantità di combustibile per ciclo e per cilindro

ncicli è il numero di cicli

i è il numero di cilindri

EU energia utilizzabile con ottima approssimazione si può approssimare

che è il potere calorifero a pressione costante riferito alla temperatura ambiente.

I moderni motori a benzina sono dei pessimi trasformatori di energia, nella migliore delle ipotesi soltanto il 30% dell'energia potenziale contenuta nel carburante consumato, è convertito in energia meccanica. La restante parte va persa sottoforma di calore sottoforma di energia residua nei gas di scarico, energia ceduta all'impianto di raffreddamento.

L'energia resa disponibile dal motore nasce dalle trasformazioni che la carica (miscela fresca) subisce all'interno del cilindro.

Si tratta in sostanza di una serie di processi con una sequenza ben definita che modificano la temperatura e la pressione dei gas: allora nei motori alternativi questo insieme di processi prende il nome di ciclo.

6. Ciclo teorico e reale

Tramite il movimento del pistone, la carica viene compressa e quindi sottoposta ad un aumento di temperatura (nel caso ideale ciò avviene senza cessione di calore all'esterno), fino al punto in cui il pistone giunge al punto morto superiore.

In queste condizioni, in cui la carica (in teoria) è perfettamente isolata dall'ambiente esterno, avviene l'apporto di una notevole quantità di calore, ottenuto in pratica dalla combustione della miscela a volume costante; la temperatura della carica subisce un repentino incremento, che ha come risultato un deciso aumento della pressione all'interno della camera di lavoro. Ha inizio in questo punto l'unica fase attiva del ciclo: i gas spingono verso il basso il pistone, il volume della camera cresce, i gas si espandono e si raffreddano.

Il prodotto fra la pressione (forza per unità di superficie), e lo spostamento del pistone (variazione di volume nella camera di lavoro) fornisce come risultato il lavoro.

Osservando il diagramma del ciclo teorico, si intuisce che il lavoro utile è rappresentato dall'area racchiusa nella curva che descrive il ciclo, dipende essenzialmente dalla quantità di calore fornita durante la combustine, dalla differenza fra il volume massimo e il volume minimo assunti dalla camera di lavoro, e dalla quantità di calore ceduta all'ambiente esterno alla fine del ciclo, quest'ultima operazione è necessaria per riportare il ciclo nelle condizioni iniziali.

Il lavoro speso per effettuare il ciclo è rappresentato dall'area 1.2.5.6 e va naturalmente sottratto nel computo del lavoro complessivo.

I cicli che si realizzano nei moderni motori sono diversi da quelli teorici, le notevoli sollecitazioni meccaniche e termiche, impongono l'impiego di materiali metallici, che non consentono di isolare termicamente le pareti della camera di lavoro con l'ambiente esterno.

In alcuni punti si raggiungono temperature tali da imporre la necessità di un efficace sistema di raffreddamento, senza il quale non sarebbero garantite la durata e il coretto funzionamento del motore. Le fasi di compressione ed espansione, che in teoria dovrebbero svolgersi senza scambio di calore con l'esterno, risultano quindi penalizzate così come lo stesso processo di combustione; quest'ultimo richiede tempi notevolmente lunghi rispetto alla durata complessiva dei rispettivi cicli.

Per ottenere l'incremento di pressione e temperatura previsti è quindi necessario anticipare considerevolmente l'inizio della combustione, però ciò non impedisce che parte dell'energia disponibile venga dispersa attraverso la cessione di calore con l'esterno.

7. Fasi del motore

ASPIRAZIONE

Il ciclo reale che si compie nel motore a benzina inizia con la fase d'aspirazione, ossia con l'introduzione della carica fresca nel cilindro. Il pistone si muove dal pms al pmi, con conseguente incremento della camera di lavoro. La pressione all'interno del cilindro scende a circa 0.1 - 0.2 bar, richiamando la miscela dal carburatore (o dal sistema d'iniezione) all'interno del condotto d'aspirazione.

L'introduzione della carica è resa possibile grazie all'apertura della valvola d'aspirazione, che si verifica con un certo anticipo rispetto al pms (fino a 45 gradi, quindi ben prima che sia terminata la precedente fase di scarico). Ciò consente di sfruttare l'effetto estrattore che i gas di scarico esercitano sulla colonna dei gas freschi, aiutando il pistone a richiamarli nel cilindro.

La valvola d'aspirazione si chiude con un certo ritardo rispetto al pmi (35 - 94 gradi) onde migliorare il riempimento del cilindro sfruttando l'inerzia che i gas freschi hanno acquistato. Quando il motore ha raggiunto la sua normale temperatura di funzionamento, la carica fresca all'interno del cilindro acquisisce una temperatura prossima ai 100 gradi.

COMPRESSIONE

Una volta chiusa la valvola d'aspirazione, il pistone, che ha già superato il pmi, continua la sua corsa verso il pms comprimendo la carica.

La pressione finale raggiunge valori compresi fra gli 8 e 18 bar, legati al rapporto di compressione adottato dal costruttore. Il conseguente incremento della temperatura (che avviene a spese dell'energia cinetica accumulata dal volano e dall'albero motore) porta la miscela a 400-500 gradi. Il rendimento del motore può essere sensibilmente migliorato aumentando il rapporto di compressione (di solito compreso fra 7 e 12). Occorre tuttavia evitare di superare, a fine compressione, la temperatura d'infiammazione della miscela onde escludere la possibilità che si verifichi l'accensione spontanea. La camera di combustione dovrà inoltre essere studiata in modo tale da impedire il verificarsi della detonazione.

ESPANSIONE

Prima che il pistone raggiunga il pms (con un anticipo di circa 10-40 gradi, a seconda del regime di rotazione) viene innescata la combustione per mezzo di una scintilla fatta scoccare fra gli elettrodi della candela. Il fronte di fiamma si propaga in tutte le direzioni (la velocità media è compresa fra i 10 - 30 m/s), lasciando dietro di se i prodotti combusti.

La temperatura raggiunge valori istantanei anche superiori a 2500 gradi, mentre la pressione sale rapidamente a 40-70 bar (questi valori forniti,dipendono dal tipo di motore).

Questa fase, l'unica attiva nell'intero bilancio del ciclo, costituisce la trasformazione dell'energia chimica contenuta nel combustibile in energia termica e quindi meccanica. L'efficienza di questo processo dipende da molteplici fattori, la cui rilevanza è spesso difficilmente ponderabile. Essenziali risultano, infine il disegno della camera di combustione, la qualità del carburante, la turbolenza impressa alla carica e la sua omogeneità. È estremamente importante anche il valore d'anticipo e l'efficienza dell'accensione.

SCARICO

Il pistone ha superato il pms e riprende la sua corsa verso il pmi. La combustione si è completata e, nel corso dell'espansione (aumento del volume della camera di lavoro), la temperatura dei gas è progressivamente diminuita. Prima di raggiungere il pmi la valvola di scarico inizia ad aprirsi (anticipo da 40 a 85 gradi): si preferisce rinunciare alla poca pressione residua nella camera di lavoro (da 3 a 5 bar), per migliorare l'evacuazione dei prodotti della combustione che, altrimenti, diluirebbero la carica fresca richiamata nella successiva fase d'aspirazione, con conseguente peggioramento del rendimento.

La velocità che i gas acquistano all'apertura della valvola di scarico può raggiungere valori prossimi alla velocità del suono. Rapidamente la pressione nel cilindro diminuisce stabilizzandosi a pochi decimi di bar al di sopra di quella atmosferica. I gas combusti continuano ad essere evacuati per tutta la corsa del pistone fino al pms e oltre (ritardo di chiusura può arrivare ad oltre 50 gradi dopo il pms). La valvola d'aspirazione è già aperta: il deflusso dei gas di scarico (la cui temperatura raggiunge 700- 900 gradi0 richiama i gas freschi e il motore (ci si riferisce ad un monocilindrico) è pronto ad un nuovo ciclo. L'albero a questo punto ha compiuto due giri completi.

8. Rapporto di compressione

Il rendimento termico è influenzato molto dal rapporto di compressione che, determinando la riduzione del volume della camera di lavoro, influisce sulle pressioni e temperature ottenibili, nel corso della combustione o, in altre parole sulla quantità di energia acquisibile dalla carica. Si può notare che il rendimento di un motore diesel è maggiore di quello di un motore otto, ciò dipende dal fatto che il rapporto di compressione in un motore diesel è maggiore. Nei motori otto è impossibile superare un rapporto di compressione dell'ordine 11 - 12 circa, sopra il quale si verifica la detonazione. In effetti il fattore che influenza maggiormente il rendimento termico è il rapporto di compressione; ciò rende particolarmente vantaggiosi dal punto di vista energetico i motori che hanno dei rapporti di compressione elevati. La necessità di contenere i consumi ha portato le case automobilistiche ad adottare rapporti di compressione elevati, determinanti per tali scelte sono la forma della camera, ma anche la turbolenza che si crea dentro di essa e la posizione della candela , oltre alle dimensioni della camera stessa (alesaggio del motore).

Estremamente importante è il rapporto superficie / volume della camera di combustione, poiché quanto maggiore è l'estensione delle pareti metalliche, che vengono a contatto con i gas quando questi raggiungono la temperature più elevate, tanto maggiore è la quantità di calore ceduta alle pareti, allora in queste condizioni aumenterà la quantità di energia che non può essere utilizzata, ovvero non può essere trasformata in energia meccanica.

9. Regime di rotazione

Un altro fattore di grande importanza é il regime di rotazione. Il rendimento termico infatti non rimane mai costante a tutte le velocità di rotazione del motore ma migliora sensibilmente man mano che diminuisce il tempo, a disposizione che permette il passaggio del calore dei gas alle superfici metalliche a contatto , ovvero all'aumentare della velocità di rotazione diminuisce lo scambio termico tra il gas e le pareti.

E' anche importante la contaminazione che la carica subisce da parte dei gas combusti, che rimangono all'interno del cilindro, quanto maggiore è la percentuale di questi gas, peggiore sarà il processo di combustione, ovvero sarà peggiore il rendimento termico, aumentando il numero di giri del motore maggiore il lavaggio nel cilindro sarà più completo, ovvero ci sarà meno contaminazione.

10. Dosatura del motore

Un parametro che influenza notevolmente il rendimento termico è la dosatura del motore definita come:

dove ma è la massa d'aria e mb è la massa di combustibile.

Mentre le massime potenze si ottengono con miscele ricche (eccesso di benzina ) a < 14, il rendimento termico migliore si ottieni con miscele leggermente povere a > 14.

11. Coefficente di riempimento della camera

Un parametro importante è il coefficiente su cui lavorare per incrementare la potenza è il coefficiente di riempimento della camera.

E' definito come:

dove ma è la massa dell'aria v è la cilindrata unitaria ra e la densità dell'aria.

Il coefficiente di riempimento della camera l V ci indica quanto si riempie il cilindro, a parità di cilindrata tanto maggiore è l V tanto maggiore sarà la potenza del motore.

Di norma l V è un valore minore dell'unità (circa 0.8 - 0.9) se si hanno valori maggiore dell'unità vuol dire che ci sono fenomeni di risonanza nel condotto di aspirazione ( dannoso per il motore), valori al di sotto dello 0.7 ci indicano che siamo in presenza di un pessimo motore

Il coefficiente di riempimento l V è influenzato dai seguenti parametri:

1. Laminazione all'aspirazione e allo scarico

2. Scambi di calore con le pareti

3. Rifiuto (o riflusso) di fluido motore

4. Fenomeni dinamici all'aspirazione e allo scarico

12. Rendimento meccanico

E' costituito dal rapporto tra il lavoro effettivamente prelevabile al volano del motore LU e quello che viene generato all'interno dei cilindri Li.

Le perdite meccaniche possono essere divise, in perdite per attrito e per perdite per pompaggio. Le perdite per pompaggio sono dovute al fatto che una parte della potenza fornita dal motore viene assorbita dal gruppo pistone/segmenti allorché il motore si comporta come una pompa nelle fasi passive del ciclo (quando viene aspirata la carica nel cilindro, e quando vengono espulsi i gas di scarico).

Le perdite per attrito sono quelle dovute al movimento dei diversi organi, quelle necessarie per azionare i vari gruppi accessori (pompa dell'olio e quella dell'acqua), per la distribuzione e quella causate dal cosiddetto freno olio.

Il rendimento meccanico è influenzato dalla conformazione e dal dimensionamento dei vari organi, dalle temperature e dalle caratteristiche del sistema di lubrificazione. E' compito del progettista quello di cercare di ridurre al minimo tali perdite, in modo da migliorare il bilancio del motore.

Da vari studi compiuti su vari motori, le perdite meccaniche sono distribuite come segue:

Le perdite per attrito sono legate al rapporto di compressione , maggiori sono le forze che agiscono sugli organi del manovellismo, maggiori sono le perdite.

13. Rendimento effettivo

E' costituito dal prodotto tra il rendimento termico che per semplicità porremo uguale a 1.

che per semplicità porremo uguale a 1.

Allora avremo che:

Il rendimento termico è influenzato dai seguenti parametri:

è influenzato dai seguenti parametri:

Il rendimento organico  è influenzato dai seguenti parametri:

è influenzato dai seguenti parametri:

14.Motore da competizione

Il motore da competizione differisce dal motore commerciale principalmente perché su di esso, sono applicati i classici concetti che si applicano sui motore a combustione interna, però sotto forma di casi limiti.

Non esiste una vera filosofia su come costruire i motori da competizione, ma si cerca di lavorare su dei parametri fondamentali: numero di giri, ottimizzazione della combustione, riduzione attriti, ottimizzazione del riempimento della camera di combustione, riduzione dello scambio termico nelle pareti della camera di lavoro, riduzione delle masse degli organi meccanici in movimento.

Ciò è possibile perché se i motori di serie devono resistere per diverse migliaia di chilometri (ciclo di vita del motore è stimato oltre i 150000 Km), devono avere un basso consumo per motivi economici ed ecologici, devono avere una percentuale ben definita sul costo totale dell'autoveicolo; nelle competizioni questi limiti non esistono: un motore al massimo deve durare 500 km, non esistono problemi economici, il costo di un motore da formula supera abbondantemente il centinaio di milioni, quindi è possibile utilizzare i materiali che l'industria aerospaziale ci fornisce, che nei motori di serie, causa gli elevati costi è impossibile utilizzare.

Ora si passerà in rassegna i parametri su cui lavorare per ottenere in un motore la potenza massima che è la cosa che serve di più in formula1 (anche se negli ultimi anni a causa dei cambiamenti di regolamento, si preferisce avere una curva di utilizzazione del motore migliore).

15. Numero di giri

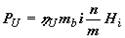

La potenza massima in un motore è direttamente proporzionale al numero massimo di giri, infatti la potenza utile in un motore è data dalla seguente formula:

Dove hU è il rendimento utile del motore, mb massa di carburante per ciclo e per cilindro, i numero di cilindri, n è il numero di giri, m è una costante che vale uno per i motori due tempi, e due per i motori quattro tempi.

Negli ultimi anni c'è stata una vera è propria gara per raggiungere il massimo regime di rotazione, se nel 1994 regimi di 14500 giri / min era qualcosa di incredibile oggi giorno il regime massimo di un mediocre motore di formula uno si aggira sui 17000 giri / min, con punte di 18000 giri /min per i migliori motori tipo Ferrari Honda e Mercedes.

Analizzando la formula possiamo vedere in che modi si può alzare il numero di giri.

Definiamo potenza specifica

Dove  rappresenta la cilindrata totale del motore.

rappresenta la cilindrata totale del motore.

Chiamiamo U velocità media dello stantuffo che è

Dove C è la corsa del motore ed n è il numero di giri

La prima cosa che si può vedere che la durata del motore è inversamente proporzionale al numero di giri.

Definiamo rapporto fra corsa e alesaggio n

se consideriamo la velocità media dello stantuffo come una costante possiamo vedere che:

possiamo vedere allora che:

ovvero la corsa del motore è inversamente proporzionale al numero di giri, essendo il rapporto corsa su alesaggio n una costante allora si può dedurre che per aumentare il numero di giri bisogna diminuire li valore della corsa, però per mantenere costante il rapporto fra corsa e alesaggio bisogna aumentare il valore dell'alesaggio.

n una costante allora si può dedurre che per aumentare il numero di giri bisogna diminuire li valore della corsa, però per mantenere costante il rapporto fra corsa e alesaggio bisogna aumentare il valore dell'alesaggio.

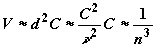

Se analizziamo la cilindrata si può notare che:

Ovvero all'aumentare del numero di giri n, la cilindrata deve diminuire, questo fatto ci spiega perché a parità di cilindrata un motore che ha un frazionamento maggiore rispetto ad un uno con un numero di cilindri minore ha più potenza (teoricamente un motore 12 cilindri 3000 cm3 ha una potenza maggiore rispetto ad un motore 10 cilindri 3000cm3).

16. Rapporto di compressione

Un sistema per incrementare la potenza è l'aumento del rapporto di compressione. Il motore è una pompa che aspira la carica, a cause delle varie restrizioni incontrate lungo il cammino, la pressione può subire una diminuzione, il risultato è che salendo il pistone, prima che questi inizi una fase di compressione della miscela, esso sale per una metà od una terzo della sua corsa senza comprimere nulla e così facendo il rapporto di compressione effettivo viene ad essere grandemente diminuito. Di norma se si alza il rapporto di compressione, di un punto si può avere un incremento di almeno il 15-20%, questo è un incremento di potenza grandissimo rispetto al lavoro effettuato. In un motore di serie al regime di potenza massima si ha un rendimento ideale e corrispondente a quello calcolabile teoricamente e un eventuale incremento della compressione varia pochissimo la potenza massima ricavabile dal motore.

In un motore da competizione, che normalmente monta un albero a camme con un grande incrocio e lunghe fasature , troviamo che prima che entrambe le valvole siano chiuse il pistone è già salito e pertanto la fase di compressione inizia più tardi.

Pertanto in un motore che abbia un albero a camme con una fasatura piuttosto larga, l'aumento del rapporto di compressione di due o tre punti, ha un grande effetto sulla potenza.

17. Effetto dinamico o Ram Jet

Nelle preparazione sportive, ha una grande importanza l'effetto dinamico, in special modo quando si abbia un collettore separato per ogni cilindro, sia nel caso dell'alimentazione a carburatori che ad iniezione.

Questo effetto si manifesta all'interno di tubazioni percorse da un fluido ed è noto col nome di colpo d'ariete, nelle tubazioni dell'acqua.

La differenza e che mentre nelle tubazioni dell'acqua si tende ad eliminare, in quanto effetto distruttivo, nei collettori di aspirazione di un motore si studia in tutti i modi come sfruttare questa onda di pressione, in modo da arrivare ad avere un'alimentazione quasi forzata.

Il principio di funzionamento di questo effetto è il seguente: quando si apre la valvola di aspirazione si forma una colonna d'aria in movimento verso la valvola, nel momento in cui la valvola si chiude questa colonna in movimento comprime la parte d'aria in prossimità della valvola e si crea un'onda di pressione che oscilla lungo il condotto di aspirazione ad una velocità equivalente a quella del suono nell'ordine dei 300m/s.

Se si riesce a mettere in fase questa onda, che oscilla avanti e indietro lungo il condotto di aspirazione, in modo che la pressione sia positiva, nel momento in cui si apre la valvola, avremo in quel momento una sovrapressione, che aiuterà il riempimento dei cilindro.

Però è difficile calcolare la lunghezza del condotto in modo da portare il momento di sovrapressione nell'attimo in cui si apre la valvola, in ogni caso per avere il ram jet la lunghezza può essere adottata per un determinato regime di rotazione, più sono lunghi i condotti, più l'effetto di sovrapressione sarà ad un regime basso, e viceversa, per questo motivo che in formula uno sono stati adottati i tromboncini di aspirazione variabile, che variano la propria lunghezza in funzione del regime di rotazione.

Come premessa, è importante considerare che la pressione dinamica, è pari al quadrato della velocità relativa, moltiplicato per una costante di densità e diviso per due, ovvero considerando il valore di un bar per la pressione atmosferica, a trecento all'ora si ottengono 45 millibar di sovrapressione. In teoria: poiché entrano in ballo altri fattori, come la temperatura (meglio che l'aria sia più fredda possibile, perché la densità è maggiore), la forma dell'airscoop (per questo motivo negli ultimi anni si perdono molte ore in galleria del vento per definire questo particolare) e l'effetto schermo dato dalla testa del pilota, specie se è alto. Con questi problemi i millibar di sovrapressione si riducono ad una ventina, inoltre per il calcolo del ram jet si deve studiare un'opportuna forma del condotto per incrementare la potenza. A trecento all'ora, si arriva ad un guadagno del 3.2% 3.5% che per potenze odierne di 800 CV sono quasi 30 CV.

18. Coefficiente di riempimento

Se ricordiamo la formula

e ricordiamo come avevamo definito il coefficiente di riempimento l V ovvero:

dove ma è la massa dell'aria v è la cilindrata unitaria r a e la densità dell'aria.

Possiamo scrivere la potenza utile anche in funzione del coefficiente di riempimento l V:

Il coefficiente di riempimento della camera l V ci indica quanto si riempie il cilindro, a parità di cilindrata quanto maggiore è l V tanto maggiore è la potenza del motore.

Aumentando il coefficiente di riempimento, a sua volta si aumenta la potenza utile perché aumenta il rendimento volumetrico del motore.

Le operazione da fare per aumentare il l V sono quelli di avere i condotti di aspirazione rettilinei possibile, i condotti all'interno devono essere tutti lucidati, si deve cercare di evitare qualsiasi ostacolo alla miscela che entra nella camera di lavoro.

Ottimi risultati vengono ottenuti con opportune forme della camera di combustione, atte a dare al flusso della miscela aria - benzina un andamento vorticoso, in modo da avere un rendimento volumetrico migliore, e in un certo senso avere una migliore combustione, perché viene aumentata la velocità di propagazione della fiamma.

Ottimi risultati negli anni passati sono stati ottenuti con l'introduzione dei cornetti d'aspirazione a lunghezza variabile; questo dispositivo permette di ottenere un coefficiente di riempimento ottimale a qualsiasi regime di rotazione, evitando l'inconveniente del riflusso della miscela agli alti regimi di rotazione.

19. Modifiche strutturali sul motore

I motori da competizione si differiscono dai motori di serie per svariati motivi, innanzitutto la distribuzione di norma è a due alberi a camme in testa, con quatto valvole per cilindro (o addirittura cinque). L'adozione di due alberi a camme in testa consente di ridurre al minimo assoluto il numero di componenti interposti tra ogni valvola e l'eccentrico che le impartisce il moto.

Questo vuol dire che l'inerzia dei componenti in moto alterno risulta minore e che quindi, a parità di sollecitazioni meccaniche, sarà possibile raggiungere regimi di rotazione più elevati. Inoltre per eliminare le deformazioni elastiche anomale delle molle di richiamo delle valvole, si usa oggigiorno un sistema di richiamo pneumatico; ovvero la valvola di richiamo è eliminata e il suo posto viene preso da una sacca di gas speciale ad altissima pressione che permette di ridurre gli attriti e di evitare le sollecitazioni che si hanno con regimi di rotazione incredibilmente alti.

L'adozione delle quattro valvole per cilindro si spiega alla luce delle più ampie sezioni di passaggio ottenibili che assicurano una migliore respirazione del motore alle alte velocità e quindi potenze maggiori.

Inoltre cosa importante e che ciascuna delle valvole è di dimensioni minori rispetto a quelle che si avrebbero con l'uso di due sole valvole, di conseguenza il loro peso è minore; questo vuol dire che l'inerzia dei vari componenti in moto alterno risulta inferiore e quindi il motore può raggiungere agevolmente regimi di rotazione più elevati.

La distribuzione a quattro valvole consente di ridurre le sollecitazioni termiche alle quali sono sottoposte le valvole di scarico. Le quattro valvole per cilindro sono di norma disposte con un'inclinazione compresa tra i 20° e 45°; la camera di combustione viene ad assumere una compatta conformazione a tetto con il tetto del pistone perfettamente piano anche in presenza di rapporti di compressione elevati, con la candela posta centralmente a tutto vantaggio del rendimento termico.

I pistoni sono d'altezza decisamente molto ridotta rispetto al diametro, al fine di ridurre il peso e le perdite per attrito, per questi stessi motivi sono sempre dotati di ampie sfiancature laterali o addirittura hanno il mantello a H.

Di norma i segmenti sono due ma non mancano esempi di pistoni con un solo segmento, cosa che consente di ottenere una diminuzione delle perdite meccaniche, che agli alti regimi diventano molto rilevanti.

A livello di manovellismo, inoltre alla grande cura nel disegno e nel dimensionamento delle varie parti dell'albero a gomito delle bielle, va sottolineata l'adozione di bronzine in grado di sopportare carichi elevatissimi in presenza di elevate temperature.

Le bielle spesso sono in titanio, materiale dalle elevatissime caratteristiche meccaniche, che ha un peso molto contenuto ed un costo elevatissimo, che ne ha sempre confinato l'uso all'industria aerospaziale.

Nei motori da competizione si è assistito di norma ad un allungamento delle bielle, questo ha consentito di ridurre le accelerazioni dei pistoni, e di contenere le spinte laterali trasmesse alle pareti dei cilindri e di poter avere, grazie alla maggiore permanenza del pistone in prossimità del pms, una combustione che si avvicina di più a quella a volume costante (situazione realizzabile solo in teoria). L'albero a gomiti di norma si ottiene dal pieno di acciaio di elevatissima qualità, per resistere all'usura e incrementare la resistenza a fatica a speciali viene sottoposto a speciali trattamenti (nitrurazione, sulfinizzazione).

Di grande importanza è che l'albero venga supportato adeguatamente e che, anche nelle condizioni più esasperate i supporti al banco rimangono allineati, per questo motivo necessita un basamento molto rigido.

Il basamento è di norma in alluminio con le canne dei cilindri anch'essi in alluminio o in acciaio speciale. La lubrificazione utilizza il sistema a carter secco, ovvero non esiste la coppa dell'olio, ma l'olio viene raccolto in un apposito contenitore, il quale viene inviato nel sistema di lubrificazione per mezzo di pompe di recupero.

L'alimentazione dei motori e ad iniezione, il carburante è spruzzato nei condotti di aspirazione caratterizzati oltre che da un rilevante diametro anche dall'andamento perfettamente rettilineo e dalle prese d'aria a trombetta di grandi dimensioni.

Queste soluzioni vengono impiegate per ottenere il più elevato rendimento volumetrico possibile. Il sistema di scarico ha anch'esso una grande importanza ai fini delle prestazioni ottenibili; nei propulsori aspirati infatti accordando opportunamente il sistema, con una serie di tubi di bel calcolata lunghezza e opportunamente uniti fra di loro, è possibile sfruttare la meglio non solo l'inerzia delle colonne gassose ma anche le pulsazioni di pressione, in modo da ottenere miglioramenti del rendimento volumetrico.

L'angolo fra le bancate viene di norma mantenuto fra i 70° e gli 80° allo scopo di contenere la lunghezza del propulsore.

20. Nuove frontiere

Le nuove frontiere dei motori da competizioni sono rappresentate dalla ricerca sempre più esasperata sui materiali, si parla in un futuro dell'abbandono del raffreddamento ad acqua a favore del raffreddamento ad aria, che da un rendimento minore ma che permette di eliminare i radiatori (le moderne monoposto somiglieranno a dei missili con un'efficienza aerodinamica pazzesca!!), si parla di accumulo di energia; ovvero immagazzinare l'energia dispersa durate le fasi di frenata, in modo da sfruttarla come un surplus di potenza quando necessità (fasi di sorpasso).

Ma secondo me, le nuove frontiere sono rappresentate dalla riduzione degli attriti, e dalla riduzione della potenza assorbita dagli accessori del motore.

Ridurre gli attriti significa avere più potenza disponibile, infatti, aumentando il regime di rotazione, gli attriti aumentano in maniera esponenziale, non ha senso avere un motore che sviluppa 800 Cv e perderne 300 per gli attriti, è evidente che c'è più da guadagnare riducendo gli attriti che cercando la potenza massima; quindi sarà necessario rivedere il modo di progettare certi pezzi, sia essi parte principali del motore, sia essi parti accessorie

Se si pensa che gli organi accessori del motore assorbono circa il 6% della potenza del motore (il 6% di 800Cv sono circa 50 Cv), se si riuscisse a comandare le varie pompe dell'acqua e dell'olio con della corrente elettrica, magari prodotta dall'alternatore solo nelle fasi di frenata del motore, è lecito pensare che nei prossimi anni sarà possibile superare abbondantemente il limite 300 Cv / litro, limite ritenuto fino ad ora invalicabile.

21. Mercedes

Trattasi del propulsore che equipaggia la Mclaren denominato Fo 110G; il nuovo motore Mercedes è più leggero di 4 Kg (107 Kg) rispetto alla versione F del '97.

Questo motore è il risultato della tecnologia metallurgica più avanzata: il processo di microfusione o metodo a cera persa: consiste nel riempire lo stampo del blocco con della cera protetta da un rivestimento in ceramica. Dopo aver fuso la cera, si fonde dell'alluminio nelle cavità, cosa che consente di ottenere delle pareti di spessore estremamente ridotto; 590 mm di lunghezza, 546.5 mm di larghezza e 476 mm d'altezza: questo motore è il più compatto di tutti i suoi concorrenti.

Per abbassare il baricentro si è dovuto abbassare la posizione dell'albero motore di 7 mm, per questo motore si ipotizzano 780 Cv a 16500 giri / min, Mario Illien il progettista del motore nella fase di progettazione è stato condizionato dal nuovo regolamento, infatti il motore è caratterizzato da un carter molto stretto nella parte bassa e da un sistema di scarichi poco ingombrante per facilitare l'evacuazione dell'aria attorno all'insieme motore-cambio.

Si è lavorato molto sulla curva di utilizzazione piuttosto che sulla curva di potenza a causa dei problemi di trazione dovuti ai pneumatici scanalati. Ma il più grande rompicapo per gli ingegneri sono stato le rotture in serie del '97, alla fine di cui si sono resi conto che l'olio motore aveva la tendenza ad emulsionarsi provocando la fusione delle bielle, quindi quest'anno è stato rivisto l'intero impianto di lubrificazione e principalmente il serbatoio dell'olio.

Si dice che su questo motore le pompe dell'acqua e dell'olio siano azionate elettricamente ma non da energia prodotta (e quindi assorbita) in accelerazione, ma nelle fasi di staccata.

La cosa di per se non è impossibile non è complicato progettare un meccanismo che colleghi l'alternatore all'albero motore solo nelle fasi di frenata, la cosa che sembra impossibile é che la Mercedes possieda la tecnologia per fare delle batterie leggere ma potenti.

22.

Ferrari 047

La Ferrari monta quest'anno il motore denominato 047 nella duplice versione 047 con distribuzione normale, 047d con distribuzione a dito.

Questo motore è stato concepito con una V di 80° per puntare con lo sviluppo agli 800CV a 18000 giri / min oltreché abbassare il baricentro.

Il centro di gravità è stato abbassato di 15 mm, questo v10 è stato pensato per avere un basso scambio termico, sono state ridotte le frizioni interne lavorando su inediti anelli di tenuta, riducendo la quantità di calore da smaltire attraverso i radiatori che presentano una superficie del 15% minore rispetto al '97.

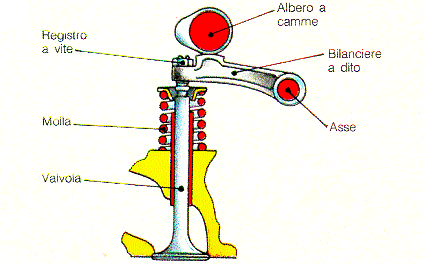

Il sistema di aspirazione è stato rivisto con dei cornetti mobili di nuova concezione; innovativo è il sistema di distribuzione a dito o nottolino, questa soluzione, essendo il nottolino imperniato ad un'estremità opposta a quella flottante che s'interpone tra camma e gambo valvola; riduce la massa inerziale in movimento alterno ed elimina l'attrito di scorrimento del bicchierino nella sua sede guida, in oltre da il vantaggio di alzate maggiori mantenendo lo stesso eccentrico rispetto alla distribuzione a bicchierino.

Un altro vantaggio della distribuzione a dito, sta nel fatto che,modellando opportunamente il profilo del dito si può ottenere una fasatura a variazione continua. Altre migliorie sono state ottenute con il nuovo sistema di turbolenza nella camera di lavoro.

|

|

Effetto swirl |

Effetto Tumble |

Si è passati dal sistema Tumble che è il sistema più in auge nella Formula uno, al sistema swirl. I problemi di detonazione riscontrati nel motore 046/2 dovuti alla propagazione di fiamma poco omogenea, quando si sono sperimentati alti alesaggi ha indotto i tecnici a cercare delle soluzione per evitare questo inconveniente.

La miscela nel sistema Tumble è tangente alla valvola e mal sfrutta a pieno l'apertura del valvola, creando in alcuni punti delle turbolenze nocive che portano a delle autoaccensioni.

Con il sistema swirl la camera è realizzata nel pistone, per questo motivo le valvole (che hanno una alzata maggiore) non si stampano sul tetto del pistone, in occasione dei fuori giri. Tenendo conto di tutto ciò, è possibile incrementare il regime di rotazione con scelte di alesaggio più spinte e corse cortissime. Non solo, ma il diametro del pistone non è più influenzato dalla grandezza della valvola; è possibile inoltre aver un'efficienza volumetrica maggiore con una propagazione di fiamma più costante, perché la miscela aria benzina entra nella camera di combustione con un andamento vorticoso, grazie al quale il passaggio di flusso avviene per tutta l'apertura dalla valvola, ottenendo così un riempimento più omogeneo.

Però questo sistema non ha risolto tutti i problemi di combustine dello 047, allora si è reso necessario disporre di una propagazione della fiamma più ottimale, infatti incrementando ancora gli alesaggi lo spazio delle pareti dall'innesco della fiamma con una sola candela al centro delle quattro valvole, è notevolmente aumentato.

Bruciare perfettamente il carburante consente agli alti regimi la ricerca di una maggiore potenza a parità di consumo. Va sottolineato che attualmente i tempi di scoppio della miscela aria benzina nello stesso cilindro sono ridotti a pochissimi millesimi di secondo.

L'uso della doppia accensione oltre ad apportare un beneficio alla combustione, permetterà di utilizzare alesaggio ancora maggiori; il motore, inoltre, durante la stagione subirà interventi atti ad abbassare il peso e ridurre ancora di più lo scambio termico, inoltre saranno rivisti alcuni particolari della lubrificazione, e si cercherà di ridurre la potenza assorbita dagli accessori, utilizzando dei sistemi pneumatici (più leggeri e con il gas più facilmente comprimibile), anziché dei sistemi idraulici che assorbono più potenza.

Tutte queste modifiche sono possibili grazie alle nuove metodologie di lavoro adottate a Maranello, infatti quest'anno per la fase di progettazione del motore, è stato adottato il modellatore solido Parametric Tecnology, con un software chiamato Pro-enginer, che permette una stretta integrazione fra il lavoro di disegno, di analisi e di realizzazione.

Ovvero il progettista, quando sviluppa una nuova soluzione, può vederne subito gli effetti in una specie di simulazione virtuale; ovvero già in fase di progettazione si simulano i carichi, vibrazioni, alte temperature e pressioni.

Con questo metodo i tempi di progettazione sono molto ridotti, lo sviluppo di un motore è costante, già nella fase di progettazione si possono vedere eventuali interferenze fra un pezzo ed un altro.

Attualmente il Ferrari 047d eroga una potenza di 820 CV a 18000 giri /minuto in qualifica, e 790CV a 17700 giri /min in configurazione gara.

23. Distribuzione

La distribuzione |

|

La distribuzione nelle corse |

Punterie |

|

Molle meccaniche per alte velocità |

Profilo dell'eccentrico |

|

Molle pneumatiche |

Numero di valvole |

|

Sistema desmodromica |

Distribuzione desmodromica |

|

Distribuzioni variabili |

Valvole |

|

La scelta dell'albero a camme |

Valvola a fungo |

|

Novità |

Materiali |

|

|

Albero a camme |

|

|

Diagramma della distribuzione |

|

|

Con il termine di distribuzione si intende quel complesso di aperture e chiusure dei condotti di alimentazione e di scarico, che consentono, con la loro giusta ritmicità, lo svolgimento delle fasi descritte nel ciclo teorico.

In un motore a quattro tempi la distribuzione è assicurata da valvole (generalmente del tipo a sede conica) che aprono sotto l'azione di eccentrici detti Camme, calettati su un albero rotante parallelo all'albero principale (albero a gomiti, o albero motore) e da esso azionato, e si richiudono perché spinte sul proprio seggio da molle tarate.

Nei comuni motori, sono sufficienti due valvole, una per l'aspirazione e l'altra per lo scarico dei gas combusti in ogni cilindro; nei motori da competizione si ricorre ad un numero di valvole maggiora per assicurare un perfetto riempimento dei cilindri.

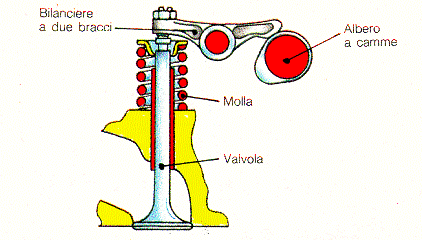

Gli organi principali della distribuzione sono le valvole (guide, sedi, molle) e tutti i componenti che le azionano, ovvero l'albero a camme, che comanda l'apertura e la chiusura delle valvole, le punterie le aste e i bilancieri.

Fino a qualche anno fa il sistema più usato era il sistema ad aste e bilancieri, ovvero l'albero a camme alloggiato nel basamento e disposto in posizione laterale o fra le due bancate nei motori a V, però esistono altre disposizioni.

Attualmente la tendenza è quella di adottare una soluzione monoalbero o bialbero alloggiati nella testa, ciò consente di eliminare le aste di rinvio e a diminuire le masse in movimento.

Le valvole vengono sollevate dalle loro sedi grazie all'adozione degli eccentrici dell'albero a camme e vengono rinchiuse da molle elicoidali, sia nel caso di distribuzioni ad aste e bilancieri, sia nel caso di distribuzioni mono o bialbero, l'eccentrico non può agire direttamente sullo stelo delle valvole o sull'asta.

Quindi fra la camma e la valvola si interpone sempre un organo di forma cilindrica realizzato in acciaio.

L'eccentrico agisce sulla superficie piana della punteria che in alcuni casi può essere di diametro anche notevolmente maggiore a quella del mantello del cilindro (punteria a piattello).

L'estremità opposta della punteria è cava e, a seconda della configurazione della distribuzione, reca una sede in cui si alloggia l'asta (configurazione ad aste e bilancieri) o lo stelo della valvola (motori mono-bialbero a camme in testa).

Si utilizzano le punterie perché date la ridotta superficie dell'estremità superiore dello stelo, comporterebbe una rapida usura della superficie a contatto dovute alle eccessive pressioni specifiche , e lo stesso sarebbe sottoposto a continui sforzi di flessione a causa della componente laterale della spinta impressa dall'eccentrico.

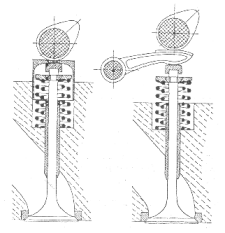

Il movimento della valvola è determinato dal profilo dell'eccentrico che deve essere accuratamente studiato in modo in maniera da contenere le accelerazioni e le sollecitazioni imposte dagli organi comandati.

Quando la valvola è in posizione di riposo chiude il condotto poggiandosi sulla sede grazie all'azione svolta dalla molla di richiamo. In questo caso la punteria è in contatto con il cosiddetto "cerchio di base" dell'eccentrico, invece quando la punteria è a contatto con il cosiddetto "naso della camma", la valvola vince la forza della molla di richiamo e la valvola si apre.

L'apertura e la chiusura della valvola sono raccordate da una zona detta " rampa di raccordo" una chiusura non progressiva danneggerebbe irrimediabilmente valvole e sedi.

Il profilo dell'eccentrico insieme alla fasatura influisce in maniera determinante sulle caratteristiche e sulle prestazioni del motore.

Nei motori di elevate prestazioni ed in tutti quelli da competizione, da alcuni anni si utilizzano distribuzioni a 4 valvole per cilindro. Tale soluzione consente a parità di alesaggio, di ottenere sezioni di passaggio per i gas considerevolmente maggiori(facilitazione del motore a respirare a regimi molto alti, quindi maggiore potenza agli alti regimi), e una camera di combustione con conformazione molto razionale con la candela disposta centralmente (migliore propagazione di fiamma).

Le due valvole di aspirazione giacciono da una parte della testa e le 2 di scarico dall'altra. Si deve tener presente che, impiegando le valvole di dimensioni minori rispetto a 2 grandi, è possibile, a parità di sollecitazioni meccaniche, di raggiungere regimi di rotazione più elevati, grazie alla minor massa di componenti in modo alterno (valvole è punterie sono più leggere), e le valvole di scarico lavorano a temperature più basse e hanno un minor tendenza a deformarsi. Non mancano esempi nell'attuale produzione motoristica di distribuzione plurivalvole anche a tre valvole e sei valvole o 5 valvole.

Quando a regimi elevatissimi le punterie non rimane a contatto con l'eccentrico, si dice che il motore "sfarfalla", si tratta di una situazione da eliminare in maniera più assoluta, perché può portare a danneggiamenti meccanici molto gravi.

Viene detta desmodromica una distribuzione nella quale non ci sono molle, a riportare le valvole in posizione di chiusura, ma un sistema meccanico diretto.

Questa soluzione consente un'ottima affidabilità e la capacità di poter raggiungere regimi di rotazione molto elevati. La soluzione desmodromica (ne esistono di diversi tipi) è quella di avere un doppio albero a camme in testa con un eccentrico di apertura che agisce su una punteria a pattino mentre quello di chiusura assicurava il richiamo della valvola per mezzo di un bilanciere a due bracci disposti a circa 90° tra di loro che contattava l'eccentrico mentre l'altro era vincolato allo stelo della valvola.

La funzione della valvola nel motore a combustione è quella di regolare l'afflusso dei gas freschi e il deflusso dei gas combusti nel cilindro durante le diverse fasi del ciclo.

Per queste ragioni nei comuni motori esistono due tipi di valvole una per l'aspirazione e l'altra per lo scarico, che mettono in comunicazione, al momento opportuno il cilindro rispettivamente con il collettore di aspirazione e con il collettore di scarico.

Tra gli innumerevoli tipi di valvole che sono state escogitate, quelle destinate ai motori a combustione interna devono soddisfare diversi requisiti di funzionamento: devono sopportare temperature di esercizio di circa 700 - 800° C, devono consentire un veloce passaggio dei gas e assicurare una perfetta tenuta nel periodo in cui il flusso deve essere interrotto; inoltre è necessario che la massa delle valvole sia contenuta entro il minimo indispensabile, onde consentire al motore di raggiungere un elevato regime di rotazione.

Tali richieste pongono vincoli relativi sia alla geometria che ai materiali utilizzati, comunque dopo soluzioni passate come le valvole rotative o a fodero, oggi sono universalmente utilizzate le "valvole a Fungo".

E' la valvola che realizza il miglior rapporto tra sezione di passaggio impegnata e il flusso dei gas che lo attraversano, oltre ad assicurare una affidabilità che difficilmente potrebbe essere attuata altrimenti.

La valvola è composta essenzialmente da una testa a forma di fungo e da uno stelo, o gambo; la testa può essere piana o convessa; lo stelo di forma cilindrica allungata, è la parte che scorre nella guida.

La sua estremità, detta codolo è accoppiata a uno scodellino su cui agisce la molla di richiamo; l'accoppiamento è realizzato mediante due semiconi o assai più raramente mediante un forcellino innestato nella cava dello stelo. Queste cave possono assumere diverse forme in relazione ai differenti sforzi e esigenze d'installazione, il principio di funzionamento è analogo a quello di un tappo di lavandino: un corto tronco di cono, con angolo al vertice molto grande, viene fatto aderire a una sede avente la stessa apertura e angolo al vertice minore di circa mezzo grado per assicurare una miglior tenuta.

L'angolo al vertice viene determinato in base alle caratteristiche del motore in sede di progettazione di solito 45°, ma angoli compresi fra 20 - 30° garantiscono una miglior tenuta, angoli fra 60 -70° migliorano il raffreddamento delle valvole e comportano una maggiore estensione della superficie di contatto.

La valvola a sede conica si è potuta affermare in questi anni, grazie al fatto che offre la necessaria tenuta anche in condizioni precarie, e poi la simmetria circolare facilita le lavorazioni richieste dalla fabbricazione della valvola stessa e della sede della guida.

La valvola con sede conica assicura per di più una sufficiente insensibilità alle deformazioni, che il sistema sede-valvola inevitabilmente subisce durante l'esercizio prolungato del motore, legato alle notevoli sollecitazioni meccaniche (urti della valvola contro la sede al momento della chiusura) e termiche che tendono in ogni modo a pregiudicare la tenuta.

Per eliminare eventuali depositi carboniosi e per ovviare a piccole deformazioni, con opportune punterie si fanno compiere alla valvola lievi rotazioni, allorché essa si solleva dalla sede.

Nei motori con testata in ghisa le sedi sono ricavate direttamente per lavorazioni direttamente nelle teste, nei motori con testata in alluminio si praticano dei fori in cui si inseriscono le sedi realizzati con materiali più duri come ghisa e acciaio legati con eventuali riporti in stellite.

Le valvole di aspirazione lavorano a temperature di circa 500°C (perché raffreddati dalla miscela fresca che entra) sono costruite in acciaio al carbonio, al nichelcromo o al cromo silicio, temprati per resistere alle sollecitazioni meccaniche.

Le valvole di scarico sono più sollecitate poiché raggiungono temperature di 700 - 800°C, si usano valvole in acciaio al nichelcromo austenitico, in alcuni motori si usano valvole bimetalliche che si adottano meglio ai differenti regimi di temperatura cui sono sottoposti il fungo e lo stelo; il fungo è realizzato in acciaio al nichelcromo manganese, lo stelo in acciaio cromo silicio, le due parti sono saldate per attrito e rifinite mediante rettifica.

Nei motori sportivi o da competizione, si usano valvole cave riempite parzialmente con sali di sodio, che liquefano a circa 100°C, e circolano fra la testa e lo stelo, ciò produce un'efficiente conduzione del calore dalla testa al gambo, e quindi al liquido di raffreddamento che scorre nelle testa.

Le difficoltà di raffreddamento delle valvole sono proporzionali alle dimensioni delle valvole, per questo motivo si preferisce adottare un maggior numero di valvole piccole, che si raffreddano più velocemente.

Il dispositivo che provvede a comandare le valvole si chiama albero a camme

È realizzato in acciaio e ghisa, normalmente cementato o carbonitrurato in corrispondenza degli eccentrici per migliorare le caratteristiche di durezza. Si tratta di un albero sul quale gli eccentrici vengono ricavati e opportunamente sagomati per comandare le valvole interagendo, a seconda dei casi, con punterie e bilancieri.

L'orientamento delle camme che comandano le valvole di aspirazione rispetto a quelle di scarico determina il diagramma della distribuzione:

che si ottiene riferendo il moto delle valvole e del pistone all'angolo di rotazione dell'albero motore. Si nota che le fasi non coincidono con le corrispondenti corse del pistone, come previsto dal ciclo teorico. Poiché le accelerazioni imposte dalle valvole non possono superare certi limiti legati alla resistenza del materiale utilizzato, l'inizio del moto viene anticipato di 15° - 5° in modo da riuscire a ottenere un'apertura uniforme senza strappi istantanei. Inizialmente lo spostamento è minimo rispetto alla rotazione della camma, poi l'alzata aumenta in proporzione all'angolo di rotazione, fino a raggiungere il valore massimo in prossimità di metà corsa del pistone. Nel caso delle valvole di aspirazione, per consentire il massimo riempimento del cilindro la successiva chiusura avviene con un notevole ritardo (35° -70°), rispetto al punto morto inferiore: questo per sfruttare l'inerzia della miscela aspirata che, grazie alla velocità acquisita (100m/s) continua ad affluire nel cilindro anche quando il pistone inizia a risalire. Analogamente la valvola di scarico inizia la sua apertura con un anticipo che varia da 35° a 65° rispetto a PMI.

In quest'ultima parte della corsa il lavoro utile prodotta dall'espansione dei gas è bassissimo, conviene quindi ampliare la fase di scarico a scapito di quella di espansione. IL moto della valvole di scarico si svolgere in maniera analoga a quella di aspirazione: essa tuttavia, si chiude con un ritardo compreso fra i 2° e i 30° rispetto al PMS, al fine di sfruttare l'inerzia dei gas che, sempre a causa della velocità acquisita, continueranno a uscire pur non essendo spinti dal pistone.

Questa fase detta incrocio, è determinante per il rendimento e per le prestazioni del motore, che possono variare sensibilmente in funzione del diagramma delle distribuzione scelto.

Nella fase di incrocio si sfrutta l'inerzia dei gas combusti i quali, avendo acquisito una certa velocità (i gas di scarico lambiscono la valvola con una velocità pari a quella del suono 360m/s) tendono a proseguire il loro cammino verso i condotti di scarico anche quando il pistone si trova in posizione prossima al PMS. La leggera depressione che il gas di scarico si lascia alle spalle esercita un effetto definito estrattore sulla miscela fresca, richiamandola nel cilindro all'apertura della valvola di aspirazione.

L'evacuazione dei prodotti della combustione rimasti nel cilindro può essere quindi favorita dall'ingresso della carica fresca con un flusso orientato, tale da esercitare una vera e propria azione di lavaggio.

La corretta scelta dell'anticipo di apertura della valvola di aspirazione, in questo senso incide sul riempimento del cilindro, migliorando sensibilmente il rendimento volumetrico, ma può influire in maniera anche incisiva sui consumi (nonché sull'emissione nociva di prodotti incombusti). Infatti, se la chiusura della valvola di scarico avviene in eccessivo ritardo, parte della carica fresca verrà inevitabilmente trascinata con essi, andando irrimediabilmente persa. Allo stesso modo risulterà nocivo l'eccessivo anticipo dell'apertura della valvola di aspirazione: oltre a defluire verso lo scarico, i gas incombusti tendono a invadere il condotto di aspirazione, peggiorando notevolmente il rendimento del motore.

La scelta del diagramma della distribuzione è un compromesso a cui scende un costruttore per fornire all'utenza un motore che possieda alcune caratteristiche spesso fra loro antitetiche: una elevata coppia ai bassi regimi, una buona potenza massima, consumi limitati e ridotte emissioni nocive. L'apertura e la chiusura rispettivamente della valvola di aspirazione e di scarico influenzano in modo determinante le curve caratteristiche di coppia e potenza di un motore.

L'istante di apertura della valvola di aspirazione incide notevolmente sull'elasticità del motore del propulsore: un anticipo elevato (> 30°) garantisce un buon riempimento del cilindro solo agli alti regimi, mentre a quelli bassi coppia e potenza sono piuttosto scarsi. Un elevato anticipo di apertura, inoltre, riduce a tal punto la depressione nel collettore di aspirazione da rendere precario il funzionamento del servofreno pneumatico. La chiusura della valvola di aspirazione è il parametro che maggiormente influenza la potenza erogata dal motore. Il ritardo di chiusura permette di migliorare notevolmente il riempimento dei cilindri, ma se diviene eccessivo (oltre i 60° - 70°) permette al motore di esprimere la propria potenza solo agli alti regimi come avviene nei motori da competizione.

Di contro una chiusura anticipata rende il motore molto docile, pronto alle accelerate fin dai regimi più bassi, ma non consente di raggiungere notevoli picchi di potenza. L'apertura della valvola di scarico non porta apprezzabili variazioni di coppia e potenza, sempre che l'anticipo sia contenuto entro limiti ragionevoli ( non oltre i 60° - 70°). Di contro, un ritardo dell'apertura consente di ottenere un lieve incremento di coppia ai bassi regimi e una ridotta emissione di CO e NO. La chiusura della valvola di scarico, infine, influisce molto sui valori di coppia e potenza ai bassi regimi. Se eccessivamente ritardata, aumentano i consumi e si ottiene un motore poco elastico. Un anticipo della chiusura, invece favorisce l'elasticità del motore ai bassi e medi regimi.

Moltissimi schemi sono stati proposti nella lunga storia del motore, però l'esasperata esigenza di leggerezza nel campo dei motori super veloci, fa si che le soluzioni adottate siano soltanto due.

Il primo esempio è il classico sistema a bicchierino e molle elicoidali, il secondo è quello a bilanciere a dito o nottolino (utilizzato in formula uno soltanto dalla Ferrari).

La prima soluzione ha il vantaggio della sua semplicità di realizzo, facilmente inseribile nel progetto e facilmente modificabile, poi presenta un'elevata rigidezza dovuta al contatto diretto e alla brevità del percorso della forze dirette dalla camma al piattello della valvola.

Gli svantaggi consistono in una maggiore massa equivalente ed in una maggiore potenza dissipata per attrito provocato dallo strisciamento della camma con le forze trasversali che agiscono sul bicchierino.

Il secondo sistema se correttamente progettato, presenta una massa equivalente minore e quindi minore attrito; gli svantaggi consistono in una minore rigidità del sistema causata da fenomeni di flessione del bilanciere e da problemi di usura perché il pattino non ruota.

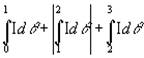

Per una distribuzione ben progettata per un dato regime di giri (di progetto) e nelle seguenti condizioni:

Si riduce la potenza dissipata:

Le molle da competizione devono essenzialmente due proprietà:

La frequenza propria di oscillazione è strettamente legata alla "velocità di scatto", ovvero la velocità avuta dall'estremità di una molla compressa e poi lasciata scattare liberamente, a cui ripassa nella configurazione scarica.

Questa velocità di scatto libero si ottiene uguagliando l'energia elastica con l'energia cinetica. Per una data energia elastica immagazzinata, questa è massima quando la configurazione della molla è tale che la massa la immagazzina si muove poco, cioè l'energia cinetica sia il più possibile sotto forma di velocità che di massa.

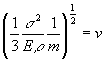

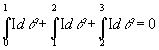

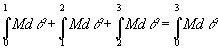

Ricordando che:

rappresenta l'energia elastica

rappresenta l'energia cinetica

uguagliando queste due espressioni e ricavandoci la velocità avremo che:

ovvero per avere velocità piccole v, m deve crescere. Negli anni passati nel mondo delle competizioni si usavano le molle elicoidali che è una molla soggetta essenzialmente a torsione.

Il difetto di questo tipo di molla (montaggio coassiale alla valvola) è la sua massa equivalente molto elevata pari 1 / 3 della massa totale. Però la molla concentrica alla valvola essendo una frazione relativamente elevata della massa è interessata all'ampio moto della valvola stessa ovvero: è una molla che si muove molto.

Il risultato a livello di frequenze proprie non è male è provoca una sensibile massa aggiunta all'equipaggio mobile. La molla meccanica per eccellenza è la molla a barra di torsione, l'immagazzinamento dell'energia avviene in un cilindretto di piccolo diametro, con la massa concentrata attorno all'asse; una massa che praticamente non si muove , quindi la prima frequenza propria è 20 volte più alta di quella di una molla elicoidale.

Ciò significa che la molla pure ai regimi più esasperati di un motore da competizione, si comporterà, dal punto di vista torsionale, sempre in modo perfettamente statico senza onde elastiche e relativi problemi. La complicazione sta nel fatto che il progettista avrà non poche difficoltà ad inserirle nel progetto, però se ci riesce molti problemi saranno risolti.

La configurazione è molto simile a quelle delle molle di tipo elicoidali, semplicemente il disco spingi-molla è trasformato in uno stantuffo a tenuta che comprime un gas, questo tipo di molla si muove molto però la massa è quasi inesistente.

Assumendo come prima frequenza quella corrispondente all'andata e al ritorno di un'onda di pressione lungo il suo asse, si trovano valori superiori a 20 -30 volte rispetto alla molla elicoidale. Questa soluzione rappresenta una soluzione ideale perché libera il progettista dai vincoli vibrazionali e gli offre una maggiore libertà fluidodinamica, ovvero la possibilità di utilizzare alzate maggiori, uno dei possibili vantaggi è quello di variare la rigidezza (variando la pressione del gas di richiamo) in funzione del regime di rotazione.

L'unica complicazione consiste nell'adozione di un serbatoio di gas ad altissima pressione ( > di 100 bar). Insieme all'adozione delle valvole pneumatiche si può utilizzare una soluzione a dito (Ferrari 047d (1998) Ferrari 048 (1999)), cioè si fa agire la molla anziché coassialmente alla valvola, a metà lunghezza del dito, si può vedere dai calcoli che la massa della valvola resta invariata e la sua rigidezza quadruplica, sia la prima che la seconda frequenza propria raddoppiano portando la molla al di fuori dal campo pericoloso.

Nel sistema desmodromico l'intera legge di alzata della valvola e comandata in modo rigidamente meccanico, senza ricorso a nessun tipo di molla di richiamo.

Da circa quarant'anni è il tipo di distribuzione adottato sulle sue moto dalla Ducati.

Esistono moltissimi schemi di distribuzione desmodromica, però tutte queste soluzioni possono essere ricondotte concettualmente a un paio di schemi sintetici.

Le caratteristiche concettuali del desmodromico riguardano le seguenti aree:

Il primo punto si può studiare analizzando i diagrammi delle forze normali agenti tra camma e punteria nelle distribuzione classica e nella distribuzione desmodromica.

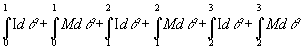

La forza media scambiata è proporzionale al termine:

dove I rappresentano le forze d'inerzia

ed M le forze esercitate dalla molla

sappiamo che:

quindi la forza normale media scambiata tra camma e punteria è proporzionale al termine:

che non è altro che la forza media sull'intero angolo di apertura.

In definitiva la potenza assorbita da una distribuzione a molle è lineare al regime di giri.

Nel sistema desmodromico abbiamo che la forza media scambiata tra camma e punteria è:

Il secondo termine è preso in valore assoluto, dal momento che le forze d'inerzia negativa danno comunque un attrito positivo; ovvero le forze d'inerzia dipendono quadraticamente dal regime quindi moltiplicandole per il solito coefficiente d'attrito e per la velocità di strisciamento forniscono una potenza assorbita che varia in modo cubico con il regime.

Se si ipotizza che al massimo regime di giri del motore la potenza sia uguali in entrambi i sistemi avremo il seguente diagramma.

La potenza assorbita dal sistema desmodromico è minore.

Al regime massimo il desmodromico dovrebbe assorbire più potenza, però utilizzando nelle competizioni fasature più spinte, il valore della potenza assorbita diminuisce.

La potenza assorbita dalla distribuzione classica dipende in sostanza dalla forza delle sole molle , logico adottare leggi di alzata che compatibilmente con le esigenze aerodinamiche e meccaniche, minimizzano tali forze.

Indicazione generale è quella di adottare le massime accelerazioni positive e le minime accelerazioni negative in modo da avere molle meno potenti. Nei motori di serie che non hanno particolari esigenze di "respirazione" e non richiedono elevati rapporti di alzata/diametro si hanno dei diagrammi con forti accelerazioni positive e minime negative.

Nei motori da competizione per esigenze fluidodinamiche (forti rapporti alzata / diametro) e meccaniche, conducono a diagrammi con accelerazioni negative dello stesso ordine delle accelerazioni positive. E i valori si avvicinano moltissimo ai valori di potenza dissipata nel sistema desmodromico.

Analizzando i diagrammi delle accelerazioni nei due sistemi di distribuzione (non li metto per non farvi confondere, comunque li ho analizzati molto bene, fidatevi) notiamo che le aree sono pressoché identiche, comunque il desmodromico conserva il vantaggio di assorbire meno potenza ai regimi intermedi.