I riassunti , gli appunti i testi contenuti nel nostro sito sono messi a disposizione gratuitamente con finalità illustrative didattiche, scientifiche, a carattere sociale, civile e culturale a tutti i possibili interessati secondo il concetto del fair use e con l' obiettivo del rispetto della direttiva europea 2001/29/CE e dell' art. 70 della legge 633/1941 sul diritto d'autore

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

LA PLASTICA

La plastica é una sostanza organica, come il legno, la carta, la lana. Nasce da risorse naturali: prevalentemente carbone, sale comune, gas e, soprattutto, petrolio - di cui la produzione mondiale di materie plastiche assorbe circa il 4% annuo.

Il processo industriale di trattamento del petrolio per ottenerne derivati è detto cracking. Con tale processo si ottiene la rottura delle catene lunghe delle molecole di idrocarburi, da cui si ottengono prodotti come la frazione della Virgin Nafta, utilizzata per la produzione di monomeri quali etilene e propilene.

Per produrre la plastica si utilizza un processo detto di polimerizzazione: ciascuna delle risorse di partenza viene frazionata in molecole molto piccole, i monomeri, che poi sono riaccorpati e legati in lunghe catene. Si ottengono così i polimeri, ciascuno dei quali ha proprietà, strutture e dimensioni diverse in funzione dei differenti tipi di monomeri di base.

Per formare le catene di polimeri, e quindi dare vita alle materie plastiche vere e proprie, si utilizzano vari metodi. Uno dei più usati è la condensazione, che ad esempio serve per produrre il PET: l’unione dei monomeri è favorita eliminando le molecole che si formano nella reazione, quali acqua, metanolo, acido cloridrico.

Per realizzare le materie plastiche, al mix di polimeri di base si uniscono ad esempio:

I polimeri più utilizzati derivano prevalentemente da quattro prodotti chimici di base, a loro volta derivati dal petrolio: l'etilene, il propilene, il butadene e lo stirene.

CURIOSITA’ STORICHE |

1846 |

1862 |

1869 |

1889 |

1909 |

anni '20 |

anni '30 |

1935 |

1938 |

1948 |

1954 |

I polimeri possono essere in polvere, granuli, liquidi o in soluzioni. I principali procedimenti che li trasformano in prodotti finali, utilizzando pressione e calore, sono:

CALANDRATURA

Consiste nel distendere e comprimere con una macchina, costituita da cilindri riscaldati, il polimero riscaldato e reso plastico, ottenendo fogli dello spessore desiderato.

ESTRUSIONE

Consiste nella trasformazione in continuo di materiale plastico riscaldato e spinto da una vite senza fine, attraverso un ugello che dà al materiale la sagoma richiesta e che per raffreddamento assume la sua forma stabile. E’ il procedimento più diffuso nella lavorazione delle materie plastiche.

SOFFIAGGIO

Il polimero fuso viene sottoposto a soffiaggio con aria o vapore in modo da assumere la forma dello stampo in cui è alimentato.

STAMPAGGIO

Tecnica che vede il polimero fuso alimentare uno stampo di cui, per compressione e raffreddamento, assume la forma desiderata. Lo stampaggio può essere di quattro tipi:

Nel processo di trasformazione, le materie plastiche possono essere integrate da fibre aramidiche, di carbonio o di vetro per consentire prestazioni particolari: nascono così i compositi, utilizzati per imbarcazioni, caschi, auto ecc.

La temperatura di impiego delle materie plastiche, per la produzione di manufatti, varia in funzione della materia prima utilizzata: è fra 150° e 170° C per i termoplastici più usati (PE, PET, PP, PS, PVC); temperature superiori a 220° C sono necessarie per alcuni polimeri speciali.

E’ possibile distinguere e classificare i polimeri in base a:

Reazioni di sintesi

LE GOMME (O ELASTOMERI)

HOOC-(CH2)4-COOH + H2N-(CH2)6-NH3 polimerizzazione (-CO-(CH2)4-CO-NH-(CH2)6-NH)n

Avendo descritto genericamente cosa intendiamo per plastica, ci dedicheremo ad un particolare tipo di procedimento per la creazione di manufatti:

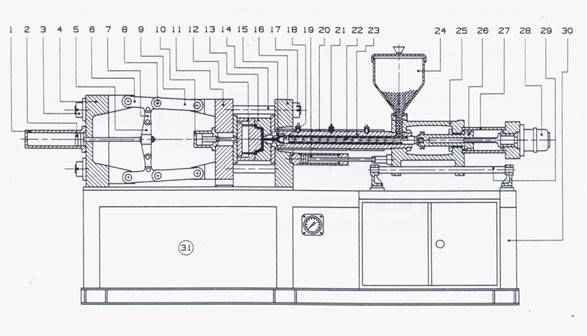

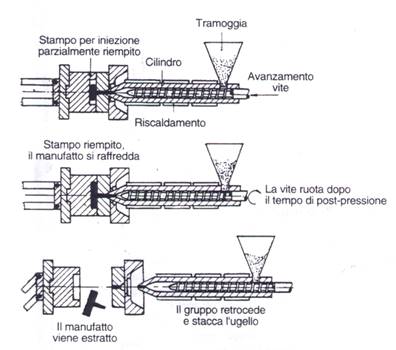

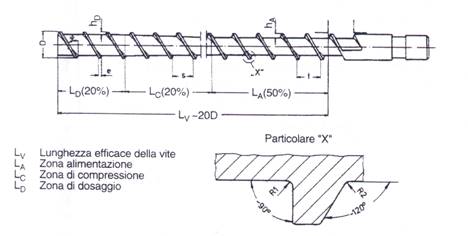

Per le materie plastiche trasformabili termoplasticamente la tecnologia di stampaggio a iniezione risulta la tecnologia di gran lunga più importante. Possono essere stampati manufatti da 1 mg sino a più di 10 Kg con tempi del ciclo che variano da pochi secondi a parecchi minuti e un costo minimo di post-lavorazione. La figura 1 illustra la costruzione di una pressa a iniezione a vite, completamente idraulica. La figure 2 lo schema di principio e il funzionamento. La figura 3 illustra il disegno di una vite. Il materiale da stampaggio viene introdotto attraverso una tramoggia sotto forma di granulo, o raramente di polvere, in una vite rotante e riscaldante. Quindi viene trasportato al puntale della vite e fuso in seguito a calore causato da conduzione termica e frizione. Si forma davanti al puntale della vite un cuscinetto di massa fusa, che sposta la vite all’indietro.

Se il cuscinetto di massa così prodotto è sufficiente per la produzione del manufatto, allora la rotazione della vite viene fermata, la vite viene fatta avanzare per lo più idraulicamente e il fuso compreso in uno stampo generalmente condizionato. La pressione così generata, del valore di diverse centinaia di bar, viene mantenuta sino alla solidificazione del fuso nel punto di iniezione dello stampo. Il manufatto così ottenuto viene estratto dallo stampo, dopo la sua apertura, con espulsione mediante perni o piastre di estrazione.

Schematicamente il ciclo di stampaggio può essere così descritto:

Tutti i movimenti della pressa sono ottenuti per mezzo di un circuito oleodinamico e la sequenza di funzionamento della pressa è controllata attraverso un comando elettronico.

Le moderne presse ad iniezione Sono attrezzate con diversi sensori che permettono di controllare la temperatura della tramoggia, del cilindro di iniezione e dello stampo, la pressione del circuito idraulico, nel puntale della vite e nello stampo; la corsa della vite durante l’iniezione, la velocità di avanzamento della vite e il tempo del ciclo, di iniezione e post-pressione; sono possibili regolazioni in circuito chiuso. Si possono mantenere in questo modo costanti i parametri di stampaggio a iniezione considerati ottimali, in modo che possa essere garantita una costante qualità del manufatto.

Questo schema fondamentale di una pressa ad iniezione può essere modificato sia dal punto di vista della costruzione della macchina sia dal punto di vista della tecnologia. Vengono impiegate in modo crescente oltre alle macchine con controllo completamente idraulico presse le cui funzioni sono attuate in parte (tecnologia ibrida) o completamente mediante comando elettrico. Tutto questo fa risultare un prezzo più elevato della pressa, diminuiscono però i costi energetici; inoltre si ottengono movimenti più rapidi, con diminuzione della rumorosità.

Si è già potuto intuire che le presse non sono macchine completamente autonome, in quanto necessitano dello stampo. Lo stampo e la pressa pertanto sono due unità complementari, che possono essere utilizzate solo se unite. Non va sottovalutata l’importanza e la complessità dello stampo, che in alcuni casi può giungere ad essere una vera e propria macchina all’interno della pressa. Lo stampo può essere ad una o più impronte. Si hanno persino stampi a 240 impronte con i quali si ottengono ottimi risultati produttivi.

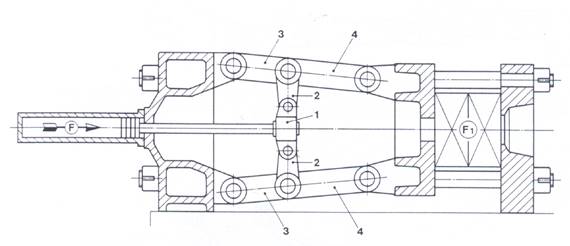

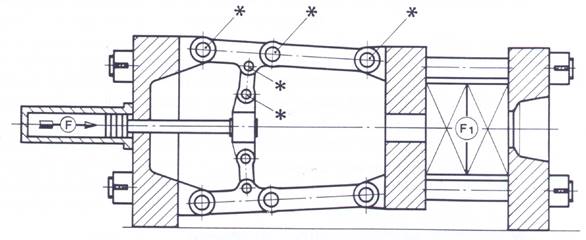

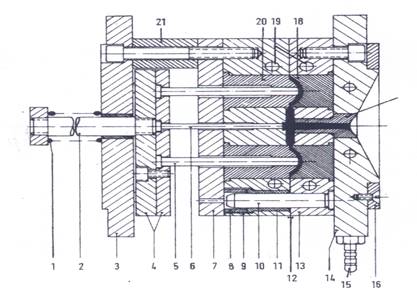

Fig. 1 – Sezione longitudinale di una pressa ad iniezione a vite punzonante del tipo a doppia ginocchiera. La pressa è nella condizione di fine iniezione, rilevabile dalla vite in posizione avanzata e dello stampo riempito.

Legenda: 1) cilindro stampi -2) Pistone comando chiusura stampo -3) Dado testata stampo -4) Testata stampo -5) Testa croce -6) Biella corta -7) Leva di spinta -8) Spinotto -9) Biella lunga -10) Estrattore oleodinamico -11) Piastra mobile -12) Semistampo mobile -13) Semistampo fisso -14) Colonne -15) Ugello tipo libero -16) Piastra fissa -17) Dado piastra fissa -18) Valvola di non ritorno -19) Martinetto comando spostamento gruppo iniezione -20) Resistenze riscaldamento cilindro di plastificazione -21) Termocoppia -22) Vite plastificazione -23) Cilindro di plastificazione -24) Tramoggia -25) Testata iniezione -26) Pistone iniezione -27) Cilindro iniezione -28) Motore oleodinamico -29) Colonne di scorrimento del gruppo iniezione -30) Basamento -31) Bocca recupero pezzi stampati.

Fig. 2 – Tre fasi del processo di iniezione: iniezione, plastificazione (dosaggio), espulsione (estrazione).

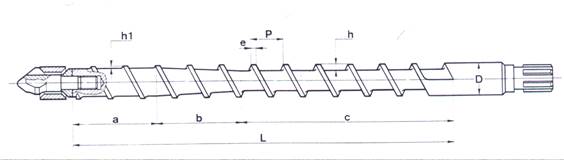

Fig. 3 – Vite per la trasformazione dei termoplasti

Andiamo ora ad analizzare più approfonditamente quelle che sono le parti, costitutive di una pressa, più importanti:

Funzione:

Portare il materiale allo stato fuso, dosarne la quantità necessaria ad ogni ciclo e trasferirlo nello stampo. Il gruppo di iniezione è la parte della pressa che ha subito l’evoluzione maggiore negli ultimi 40 anni. Analizzando da destra verso sinistra il suddetto organo incontriamo per primo:

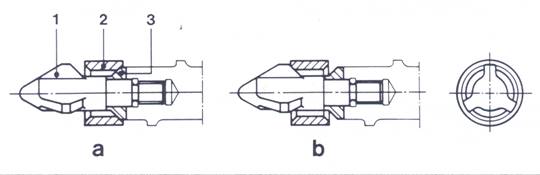

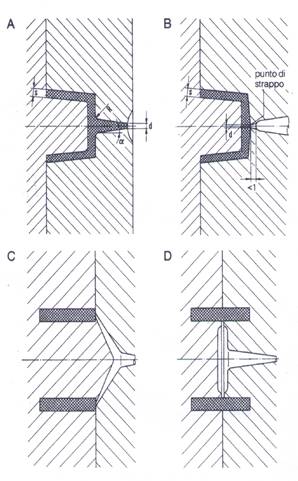

L’ugello che rappresenta il collegamento fra la testa del cilindro e la bussola di colata nello stampo. Se possibile si dovrebbe adottare un ugello aperto, favorevole dal lato reologico (fig 3.22). Nel caso di fusi che presentano la tendenza allo sgocciolamento oppure alla formazione di filamenti, vengono impiegati ugelli con chiusura che (come dice il nome) si aprono o chiudono automaticamente a seconda che il pistone sia accostato o no alla bussola di colata. In altri tipi di ugelli la chiusura viene effettuata mediane un ago comandato da una molla, in cui la chiusura può essere regolata dall’esterno, meccanicamente o idraulicamente (ugello con chiusura ad ago).

Per evitare un flusso di ritorno del fuso durante l’iniezione e la successiva post-pressione vengono montate sulla parte anteriore della vite delle valvole di non ritorno. Poiché queste valvole generano una perdita di pressione durante la fase di dosaggio, esse devono essere progettate secondo considerazioni reologiche e avere una sezione libera di flusso non inferiore all’80% della superficie libera della fessura anulare dell’estremità della vite.

Quindi riassumendo lo scopo della valvola visibile in fig.4 è di consentire o impedire il flusso del materiale, dinanzi all’ogiva, spostandosi avanti o indietro.

In pos. a) la valvola (2) si è appoggiata al distanziatore (3) ed è nella posizione assunta durante l’iniezione.

In pos. b) la valvola è scivolata in avanti, andando ad appoggiarsi alle alette dell’ogiva (1), per permettere la plastificazione.

Il materiale può così fluire davanti all’ogiva ed accumularsi per la successiva iniezione.

Fig 4 – Gruppo ogiva (1), valvola (2) e distanziatore (3) montato in testa alla vite di plastificazione. In pos. a) è rappresentata la configurazione assunta dall’insieme durante l’iniezione, la valvola (2) appoggiandosi sul distanziatore (3) impedisce il riflusso del materiale. La configurazione visibile in pos. b) corrisponde alla fase di plastificazione, la valvola è a contatto delle alette dell’ogiva in modo che il materiale possa trasferirsi anteriormente alla vite.

Infine troviamo la vite di plastificazione:

In fig. 5 è raffigurata una vite per impiego universale. È costituita da una prima zona (c), a sezione di nocciolo costante, per il caricamento del materiale, detta zona d’alimentazione; una seconda (b), con sezione a nocciolo crescente, per consentire di recuperare lo spazio dovuto al passaggio di stato del materiale, detta zona di compressione ed una terza (a) di omogeneizzazione del materiale fuso, a sezione costante, detta zona di laminazione.

La lunghezza di queste zone, l’area di passaggio del materiale ed il rapporto di compressione tra la zona posteriore e quella anteriore, sono generalmente funzione del tipo di materiale impiegato.

Il valore del passo della vite non si discosta molto da quello del diametro esterno della vite stessa.

Fig 5 – Vite di plastificazione universale.

Legende: a) zone di laminazione a diametro di nocciolo costante; b) zona di compressione a diametro di nocciolo variabile; c) zona di alimentazione a diametro di nocciolo costante; L) lunghezza totale della parte utile; D) diametro esterno della vite; h) profondità del filetto nella zona di alimentazione; h1) profondità del filetto nella zona di laminazione; P) passo della vite.

Funzione:

1) deve aprire e chiudere le due metà stampo il più rapidamente possibile, pur conservando una velocità di contatto tra i piani molto bassa

2) deve sviluppare la forza di chiusura della pressa, così da reagire alla spinta del materiale durante l’iniezione.

Il gruppo di chiusura (detto anche gruppo stampi) è costituito da due piastre collegate fra loro per mezzo di colonne, visibili in fig. 1 pos. 14. Le due piastre vengono chiamate: una, piastra di reazione o fissa (16); l’altra, testata (4). In mezzo a queste due c’è una terza piastra, detta piastra mobile (11), scorrevole avanti e indietro, su colonne. Il moto a tale piano è impresso con sistemi diversi, che vedremo più avanti.

Il piano mobile deve essere accuratamente guidato, onde evitare che le matà stampo non si chiudano perfettamente parallele. Il numero di colonne è variabile, generalmente sono 2 o 4. Nel primo caso, si hanno piani porta stampo forzatamente rettangolari, ed il pino mobile va guidato con precisione. Può infatti accadere che un gioco eccessivi tra le boccole di scorrimento nella piastra mobile e le colonne porti ad una mancanza della necessaria perpendicolarità tra colonne e piano.

Le presse con sistema di chiusura a quattro colonne hanno piani porta stampo di dimensioni maggiori e, durante la traslazione, risulta più facile guidare correttamente il piano mobile. Questo è inoltre spesso sostenuto da pattini scorrevoli su piste

La forza di chiusura di una pressa si genera grazie allo stiramento che viene impresso alle colonne. Uno dei più utilizzati e maggiormente avanzati, tecnologicamente parlando, è il sistema di chiusura a ginocchiera.

Tale sistema sfrutta il principio di irreversibilità dell’arco a tre cerniere allineate. È infatti noto che quando si hanno due bielle con tre archi allineati sottoposti a carico assiale non è necessaria alcuna forza per mantenerle in tale posizione, in quanto non si genera alcun momento che le possa far ruotare.

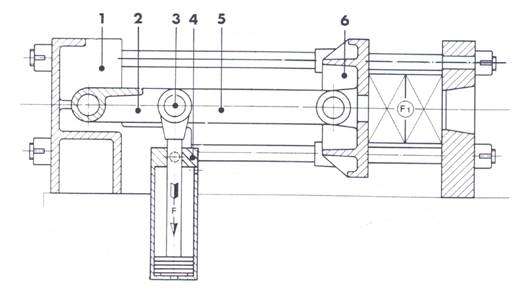

La realizzazione di tale principio può essere vista nella chiusura a ginocchiera semplice, rappresentata in fig. 7.

Questa è costituita da due leve (2) e (5) collegate fra loro con le piastre (1) e (6) per mezzo di spinotti e da un martinetto (4) agente sullo spinotto centrale (3).

Variazioni su questo disegno può essere, il sistema con leve vincolanti il cilindro, che diventa così traslante, visibile in fig. 8. Questo tipo di sistema è stato usato nel passato per presse con forza di chiusura fino a 2000 KN. Attualmente non è utilizzato.

Fig. 7 - Gruppo di chiusura a ginocchiera semplice.

Fig 8 – Gruppo di chiusura a ginocchiera semplice con martinetto traslante.

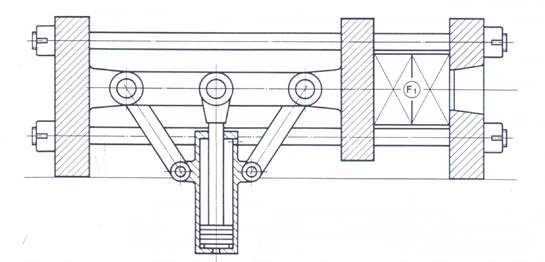

Fig 9 – Gruppo di chiusura a ginocchiera doppia a quattro punti.

Sono indicati in pos. 1 il testacroce, in pos. 2 la leva di spinta, in pos. 3 la biella corta o manovella ed in pos. 4 la biella lunga.

Evoluzione della ginocchiera semplice è la ginocchiera doppia, visibile in fig. 9, ottenuta accoppiando due ginocchiere semplici.

In tale sistema si è aggiunto un testa croce (1), che per mezzo della leve di spinta (2) provoca la rotazione della bielle corte (3) e il movimento delle bielle lunghe (4). Ciò comporta numerosi vantaggi: è sufficiente un cilindro d’azionamento più piccolo in quanto le forze verticali si elidono mutuamente, si ha un minor consumo energetico, si possono ottenere corse maggiori, la forza è applicata più uniformemente al piano mobile.

Le ginocchiere doppie posso assumere due configurazioni di base chiamate: ginocchiera e quattro punti e ginocchiera a cinque punti.

Se il punto di vincolo della leva di spinta è il medesimo di quello tra biella lunga e corta, siamo in di una ginocchiera a quattro punti, come già visto in fig. 9. Se la leva di spinta è vincolata in un punto, detto quinto punto, a se stante della biella corta, abbiamo una ginocchiera a cinque punti, mostrata in fig. 10.

Negli ultimi tempi si è assistito ad uno spostamento del quinto punto nella parte centrale della biella corta. Ciò porta vantaggi in termini di compattezza del sistema e maggiori corse ottenibili, a parità di ingombro.

Fig 10 – Gruppo di chiusura a ginocchiera doppia a cinque punti. Gli asterischi (*) indicano i “punti” che identificano la ginocchiera a cinque punti.

Accennando prima a vari sistemi di chiusura ci riferivamo oltre a quello a ginocchiera al sistema precedente in termini di invenzione e utilizzo che per la movimentazione del piano mobile che utilizzava semplicemente un pistone idraulico. Possiamo quindi effettuare un confronto tra i due sistemi.

Sul mercato europeo sono presenti principalmente sistemi a ginocchiera. Vediamo quindi di comprendere quali sono le ragioni che hanno portato e portano tuttora a tale scelta.

Un discorso interessante è come la forza di chiusura è applicata. Nei sistemi a pistone è distribuita nella zona centrale del piano mobile, opponendosi così alle deformazioni di tale piano. Nelle ginocchiere semplici, si ha l’applicazione della forza sempre nella zona centrale, ma su un’area più piccola. In quelle doppie la spinta agisce agli estremi del piano mobile su aree non molto estese.

Interessante è anche valutare come viene variato lo spessore stampo. Nei sistemi a ginocchiera esso è regolato cambiando la distanza tra piano fisso e testata, provocando così la traslazione delle stessa. In fig 11 si può vedere il meccanismo di traslazione della testata stampi.

La variazione dello spessore stampo sulle presse a ginocchiera è ottenuta facendo ruotare i dadi sulle colonne. In questa illustrazione si può vedere come il moto sia trasmesso hai dati mediante una corona dentata.

Tale traslazione è piuttosto lenta e può richiedere qualche minuto di tempo per essere effettuata completamente.

Nei sistemi a pistone è invece ottenuta variando il punto d’arresto del piano mobile, determinato dallo spessore dello stampo. Si ha però lo svantaggio che la corse del piano mobile è funzione dello spessore stampo, in quanto rimane fissa la distanza tra piastra fissa e testata.

È doveroso ricordare che nei sistemi a pistone la forza di chiusura resta costante al variare delle temperature solo se la pressione è accuratamente controllata in anello chiuso. Nei sistemi a ginocchiera la dilatazione dei metalli, in funzione delle variazioni termiche, provoca variazioni della forza di chiusura. A tale scopo sulle presse a ginocchiera più moderne vengono adottati dei sistemi di autoregolazione della forza di chiusura per mantenerla costante in ogni condizione.

Gli argomenti che però fanno preferire la chiusura a ginocchiera sono: consumo energetico, irreversibilità della chiusura, dolcezza e rapidità di funzionamento. Nel sistema a pistone sono in gioco quantità di olio superiori, che richiedono l’impiego di componenti oleodinamico più grossi e masse metalliche maggiori rispetto ai sistemi a ginocchiera. Ciò porta inevitabilmente ad avere velocità di traslazione minori.

Enorme è inoltre il vantaggio derivante dell’irreversibilità della chiusura a ginocchiera. Finita la fase di bloccaggio, i sistemi a ginocchiera possono restare in tale condizione per un tempo infinito, per quanto precedentemente ricordato riguardo l’arco a tre cerniere allineate. Nei sistemi a pistone, eventuali perdite d’olio possono richiedere il continuo ripristino della pressione presente nel cilindro, per mantenere la forza di chiusura costante. Su alcune presse completamente idrauliche, la pompa che pressurizza l’olio durante la chiusura rimane continuamente collegata per tutto il tempo per il quale lo stampo è chiuso. Solo alla fine della post-pressione la pompa può essere disattivata. Ciò provoca un consumo energetico superiore rispetto alla ginocchiera.

Per comprendere la maggiore dolcezza di funzionamento della ginocchiera, è sufficiente dare uno sguardo alla cinematica del sistema. Il rapporto tra la corsa della piastra mobile e del testa croce non è lineare, ma si nota che durante l’avvicinamento dei piani la velocità della piastra mobile diminuisce, mentre non varia quella del testa croce.

Ciò è dovuto al fatto che, alla fine della corsa, le bielle si pongono in una posizione nella quale a parità di rotazione, si ha una minore traslazione del piano mobile. Si è già visto che, grazie alla sua geometria, la ginocchiere fornisce un naturale rallentamento finale, particolarmente vantaggioso per evitare che le metà stampo si urtino violentemente. Ciò non è riscontrabile nei sistemi a pistone ed idrobloccanti dove, durante la fase di contatto tra le metà stampo, si devono rallentare ingenti masse unicamente per via idraulica.

Un ulteriore vantaggio derivante dalla non linearità tra corsa della piastra mobile e testa croce, è una maggiore efficacia del dispositivo salvastampo. Questo ha la funzione di impedire che venga completata la fase di bloccaggio, nel caso restasse intrappolato qualche corpo estraneo tra le metà stampo. Nei sistemi a ginocchiera, come già menzionato, quando i piani si stanno per toccare, a pochi millimetri di spostamento della piastra mobile, corrispondono molti millimetri di spostamento del testa croce. Uno spessore di un solo decimo tra gli stampi, viene amplificato dal sistema di leve, provocando una lettura di posizione del testa croce ben superiore e per tanto facilmente individuabile con qualsiasi finecorsa. Il dispositivo salvastampo risulta così più efficace che sulle presse a chiusura idraulica.

Fig. 12 – Nomenclatura di uno stampo per iniezione.

Legenda: 1. molla - 2. perno estrattore - 3. piano porta stampi lato chiusura - 4. piastra estrazione - 5. estrattore - 6. estrattore centrale - 7. piastra intermedia - 8. boccole intermedia - 9. piastra formatura - 10. colonna guidata - 11. bussola di guida - 12. piano separazione stampo - 13. piastra formatura - 14. piano portastampi lato iniezione - 15. raccordo per collegamento del raffreddamento - 16. anello di centratura - 17. bussola di colata - 18. parte riportata dello stampo - 19. sfiato raffreddamento - 20. parte riportata dello stampo - 21. bussola di supporto

La fig. 12 indica la costruzione fondamentale di uno stampo per iniezione con un solo piano di separazione.

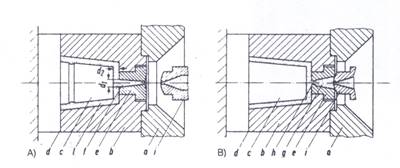

Lo stampo di iniezione è disposto sull’ugello di iniezione con la bussola di iniezione. Il raggio per la sede dell’ugello deve essere alquanto superiore al raggio dell’ugello, la foratura di colata un poco più larga della foratura dell’ugello. Il canale di alimentazione (il cui volume, estratto insieme al manufatto stampato ad iniezione, viene denominato materozza) sbocca, all’entrata nella cavità dello stampo, nell’orificio di alimentazione (punto di iniezione), dal quale il manufatto stampato stesso si separa. La forma di materozza più antica per stampi ad una cavità è la materozza a cono, che sbocca con la sua sezione più grande nella cavità dello stampo (fig. 13a). Per manufatti a pareti sottili questo sistema di materozza è antieconomico e provoca, a causa del ritiro della grande massa di colata, punti di depressione sul lato opposto. In questo caso si impiega la materozza capillare con precamera (fig. 13b).

Fig. 13 – Materozza centrale per manufatti a forma di bicchiere. A) Materozza a cono, B) materozza capillare con precamera: a) piastra di fissaggio dello stampo, b) punzone, c) nucleo, d) superficie di separazione stampo, e) bussola di iniezione, f) materozza a cono, d1>d2, g) precamera, h) materozza capillare, i) ugello di iniezione.

Se si isola la precamera dello stampo riempito mediante un interstizio d’aria, il tappo nella precamera mantiene una “anima plastica”, cosicché non occorre estrarlo fra i cicli di iniezione, ma si può “stampare attraverso”. Per poter stampare ad iniezione, senza materozza, si riempie la precamera anche parzialmente, con un puntale forato riscaldato dall’ugello o separatamente, realizzato in leghe di rame, buone conduttrici termiche. La materozza capillare con precamera (per lo stampaggio ad iniezione senza scarti) è stata sempre più sostituita dalla materozza a canale caldo, con ugelli multipli, vedere fig. 14.

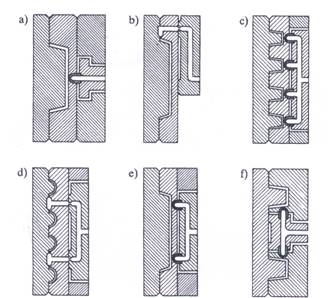

Fig. 14 – Possibilità principali adduzione della colata a canali caldi.

Legenda: a) iniezione centrale di una cavità – b) iniezione laterale nel caso di stampi ad una cavità – c) iniezione diretta centrale di parecchie cavità – d) iniezione laterale indiretta di diverse cavità – e) iniezione plurima di una cavità – f)iniezione diretta laterale di diverse cavità

I manufatti di forma anulare o tubi vengono iniettati lateralmente, in modo che la massa circondi il nucleo. Il cordone di saldatura che si forma all’incontro dei flussi di materiale già raffreddato rappresenta un punto debole è può risultare anche esteticamente brutto. Manufatti a grandi superfici con iniezione centrale possono svergolarsi, poiché il ritiro nella direzione di scorrimento è maggiore di quello in direzione trasversale. Le fig. 15 indica i tipi di materozza adatti per questi manufatti. Negli stampi a più cavità per piccoli manufatti (fig. 2.42) si progettano canali di distribuzione trapezoidali, ampi il più possibile nel semistampo dal lato ugello, allo scopo di ottenere un riempimento uniforme di tutte le cavità. Se le velocità di scorrimento dei materiali utilizzati non sono identiche, è indispensabile “bilanciare” le sezioni dei canali di distribuzione.

Fig. 15 – Diversi tipi di colata e materozza

A – materozza a cono, inclinazione di estrazione, s = spessore parete, d = diametro materozza, d >=s , d >=0,5 - B – iniezione capillare d >= 2/3 s - C – materozza a diaframma - D – colata a disco - E – materozza a nastro, preferita per manufatti di grandi dimensioni - F – colata a tunnel

Per i singoli pezzi è necessario altresì un attacco di colata a tunnel puntiforme (fig. 15F). Manufatto stampato, canale di distribuzione e materozza rimangono all’apertura dello stampo e vengono e vengono tranciati nello spigolo di taglio del tunnel, approntato sul lato ugello.

Come accennato nella presentazione, ora è il momento di verificare tutto quello che abbiamo detto fin’ora analizzando attentamente i due allegati (allegato 1; allegato 2) che rappresentano: 1 il disegno tecnico di un pezzo in plastica di cui si è ricavato lo stampo riportato sull’allegato 2. Per un maggior riscontro di tale prodotto siamo anche in possesso di un campione.

Dopo un colloquio con il direttore di questa azienda è emerso che a grandi linee il processo che parte dall’ordine effettuato da clienti (di un particolare pezzo in plastica) fino alla realizzazione effettiva di questo si sviluppa in molteplici punti.

Come primo step naturalmente il cliente deve consegnare all’azienda a cui intende rivolgersi il disegno tecnico del particolare; evidenziando i punti tecnologicamente fondamentali sui quali non è possibile intervenire modificandone la morfologia, d’altro canto ci saranno altre zone dove sarà possibile effettuare delle modifiche costruttive per permettere o facilitare la produzione dello stampo o del particolare stesso.

Probabilmente ormai è superfluo ricordare che il disegno è effettuato non più con strumenti come il tecnigrafo, matite, china, ecc… ma bensì con l’ausilio del computer grazie a programmi di disegno bidimensionale (AutoCad, ICM) o tridimensionale, i così detti modellatori solidi (Solid Works, Solid Edge).

Inoltre sul disegno del pezzo troviamo nelle tabelle molte utili informazioni che condizioneranno il processo di studio del pezzo; ad es. il materiale.

Per questo particolare denominato: “Protezione esterna di una tazza per lubrificatore”, appuriamo che la sua funzionalità è riferita principalmente all’accoppiamento a scatto elastico con la tazza e alla qualità estetica in quanto non necessita di altre rilevanti caratteristiche per il suo utilizzo.

Il materiale, di cui dovrà essere costituito il particolare da produrre, influenza in modo rilevante le scelte costruttive dello stampo; infatti caratteristiche come: viscosità, temperatura di fusione,ritiro da solidificazione, ecc… implicano l’utilizzo di determinati materiali per la costruzione dello stampo nonché precisazioni sul processo tecnologico di creazione di tele stampo al fine di ottenere determinati: angoli di sformo, rugosità superficiali, canali di iniezione, sistemi di termoregolazione, ecc…

Prendendo in esame il nostro pezzo, l’informazione derivante dal disegno è che dev’essere realizzato in Resina Acetalica per assumere particolari caratteristiche di: elasticità, deformabilità e qualità superficiali quindi esteticha. Ora andremo ad analizzare le caratteristiche di tale materiale.

POLIOSSIMETILENE (POLIACETALICHE) POM

Le poliacetaliche rientrano nella categoria delle materie plastiche per impieghi tecnici. In seguito al loro favorevole spettro di caratteristiche (notevole stabilità dimensionale, durezza, rigidità e resistenza meccanica, con buona tenacità e resistenza agli agenti chimici, come pure con un favorevole comportamento antifrizione ed all’usura) possono essere usate, in molti casi, al posto dei metalli. I più recenti sviluppi conducono alle poliacetaliche (POM-HI) particolarmente resistenti all’urto.

Nomi commerciali (esempi):

Omopolimero: Delrin (Du Pont).

Copolimeri: Delrin C e S (Du Pont); Hostaform, Kematal (Hoechst); Ultraform (BASF)

Normativa:

DIN 16781; VDI / VDE 2477.

Nella norma DIN 16781 sono fissate le designazioni delle masse da stampaggio di POM secondo la loro struttura chimica, la principale applicazione, i più importanti additivi e secondo le proprietà caratterizzanti quali: l’indice di scorrimento di volume MVI 190 / 2,16, la sollecitazione allo stiramento zs e il modulo di elasticità E della prova di trazione.

CARATTERISTICHE

Praticamente nessun assorbimento d’acqua.

Leghe (Polyblends) da (POM+PUR) si trovano sul mercato come materiali altamente resistenti all’urto (POM-HI).

Cariche e rinforzi: fibre di vetro, polvere minerale, PTFE, MoS2, nerofumo.

Gli omopolimeri acetalici possiedono, rispetto ai copolimeri acetalici, a causa della cristallinità un poco più elevata, una più elevata densità, durezza, modulo E e migliore resistenza all’usura, però una capacità leggermente minore di deformazione e resistenza all’urto. Favorevole comportamento allo scorrimento anche a lungo termine (creep). Buona proprietà di deformazione elastica in virtù di più favorevoli caratteristiche elastiche; particolarmente adatto per assiemaggi a scatti (incastri elastici). Buona resistenza all’usura e basso coefficiente all’attrito radente. Miglioramenti mediante gli additivi MoS2 e PTFE. È possibile un aumento della resistenza meccanica, Modulo E e della temperatura di distorsione al calore mediante l’aggiunta di fibre di vetro.

Zona di fusione cristallini: da 165°C sino a 168°C (copolimeri); 175°C (omopolimeri); brucia con fiamma bluastra con odore pungente di formaldeide.

LAVORAZIONE

Temperatura della massa fusa da 180°C sino a 220°C, nel caso di omopolimeri da 210°C sino a 220°C.

Pressioni di iniezione da 800 bar sino a 1700 bar; temperature dello stampo da 50°C sino a 120°C, qualche volte sino a 140°C. Ritiro da 1% sino a 3,5%, con dipendenza dalle condizioni di lavorazione; minori ritiri per i tipi rinforzati con fibre di vetro. Bassa distorsione, perché la differenza fra il ritiro nella direzione di scorrimento e perpendicolare è minima. Pericolo di formazione di cavità e porosità.

ESEMPI DI IMPIEGO

Il POM è particolarmente adatto per piccole parti di precisione, a pareti sottili, con strette tolleranze (0,15mm) con un buon comportamento allo scorrimento ed usura.

Il materiale che verrà utilizzato per questa: “Protezione della tazza esterna di un lubrificatore” è un POM H (omopilimero) denominato Delrin 500 (Du Pont) in quanto risponde alle caratteristiche di accoppiamento elastico a scatto e alle esigenze dettate dalle pareti particolarmente sottili.

Le caratteristiche generale si suddetto materiale rilevate dal catalogo dei materiali forniti dalla Du Pont sono:

Delrin 500 – Stampaggio ad iniezione - Resina a viscosità media. Combinazione ottimale di scorrimento nello stampo e proprietà fisiche.

Ora si passa allo studio di realizzazione dello stampo.

Per la progettazione dello stampo oltre alla morfologia del pezzo si tiene conto di fattori quali:

La scelta della pressa su cui verrà montato lo stampo. Questa scelta definirà le dimensioni di massima che lo stampo potrà assumere per rientrare tra le colonne di essa (per la scelta della pressa rimandiamo al paragrafo successivo).

Il materiale dello stampo. Diverso sarà il materiale delle matrici che andranno a formare il pazzo da quello del porta stampo principalmente per questioni di economicità e funzionalità, infatti per la realizzazione del porta stampo è stato scelto un C 45 mentre il materiale delle matrici (maschio e femmina) è uno “Stavax” (successivamente temprato per raggiungere 52 – 54 HRC) fornito dall’azienda Uddeholm (Svezia) che ha le seguenti caratteristiche (ricavate dal sito internet della casa produttrice):

STAVAX ESR

Lo STAVAX ESR è un acciaio inossidabile di alta qualità, avente le seguenti caratteristiche:

La combinazione di queste proprietà conferisce all’acciaio prestazioni eccezionali in ambiente di produzione.

Dalla buona resistenza alla corrosione degli stampi per materie plastiche derivano i seguenti vantaggi pratici:

La superficie delle impronte mantiene la sua finitura originaria per lunghi periodi di esercizio. Gli stampi conservati o funzionanti in ambienti ad elevata umidità non richiedono una protezione speciale.

A differenza di quanto accade con gli acciai per stampi tradizionali, i condotti attraverso i quali circola l’acqua di raffreddamento non sono soggetti alla corrosione; per tale motivo il trasferimento del calore e, quindi dell’efficienza di raffreddamento, sono costanti durante l’intera vita utile dello stampo. Ciò assicura la riproducibilità e la costanza dei tempi di ciclo.

Altre importanti caratteristiche di questo stampo sono date dall’impianto di termoregolazione in grado (tramite una centralina) di mantenere, durante il processo di stampaggio) lo stampo ad una temperatura di 70°C per migliorare la qualità ed il processo di stampaggio. Questa termoregolazione è effettuata per mezzo di condotti all’interno dei quali circola acqua ad una temperatura conveniente.

Nelle matrice maschio è stata utilizzata una vite per termoregolazione HASCO a due principi che permette al fluido di entrare per un principio della vite dalla superficie più estesa, arrivare sino in punta della matrice ed imboccare il secondo principio per il ritorno. Naturalmente nella matrice maschio come nella femmina i condotti dell’acqua sono tutti isolati tramite anelli di tenuta O-ring per evitare perdite o dispersione di fluido all’interno dello stampo.

Nella matrice femmina invece sono stati realizzati degli scavi percorrenti la circonferenza esterna della matrice all’interno dei quali viene appunto fatta scorrere l’acqua. Nel disegno dello stampo possiamo identificare le entrate del fluido con “E 1,2 e 3” e le uscite con “U 1,2 e 3”.

Infine abbiamo un circuito d’acqua per la termoregolazione per l’intera piastra ove è collocata la bussola di iniezione.

Per quanto riguarda il sistema di estrazione, esso è stato realizzato mediante l’utilizzo di: un perno estrattore centrale, solidale ovviamente al tavolino di estrazione, che attraversa l’intera lunghezza della vite di termoregolazione (opportunamente forata precedentemente) ed esercita la sua azione sulla materozza e l’utilizzo di una terza piastra che esercita la sua forza sul diametro max. del pezzo; inoltre è stato creato un sistema (già visto precedentemente nel paragrafo riguardante gli stampi) per eliminare automaticamente, durante l’estrazione, la materozza; grazie a due canali del punto di colata capillare (denominata appunto colata a tunnel) che non lascia testimoni della materozza sul pezzo, questo diventa importante al fine di eliminare una successiva fase di asportazione della materozza manuale o ad opera di macchine utensili e/o un’operazione di sbavatura del pezzo.

Per la lavorazione dello stampo sono state utilizzate macchine utensili quali:

Una volta creato lo stampo si può procedere all’istallazione di quest’ultimo sulla pressa scelta precedentemente.

Rendiamo noto che i parametri di scelta della pressa sono: la forza di chiusura (data dalla superficie, del pezzo, parallela alla chiusura dello stampo moltiplicata per il numero di impronte che ci darà la forza di chiusura che si dovrà adottare), il volume di iniezione e la lunghezza di estrazione in quanto potrebbe capitare che (come nel nostro caso) la pressa con forza di chiusura sufficiente per realizzare un determinato particolare non abbia una lunghezza di estrazione sufficiente; ecco perché si necessiterebbe di una pressa di dimensioni maggiori solo per questo motivo. Nel nostro caso infatti la superficie del pezzo non è molto ampia e richiederebbe una forza di chiusura moderata ma avendo una lunghezza di estrazione piuttosto lunga, in quanto lo stampo si dovrebbe aprire per almeno la lunghezza dell’intero pezzo per effettuare l’estrazione (data dalla forma di questo particolare dove prevale la dimensione dell’altezza della tazza) si è scelta una pressa di dimensioni maggiori, più precisamente una “Sandretto 60t serie sette” della quale possiamo riportare alcune caratteristiche dal catalogo di tale azienda produttrice di presse per lo stampaggio ad iniezione:

Sandretto 60 t serie sette:

Diametro della vite : 35 40 45

Volume di iniezione calcolato: 96 125 159

Peso iniettato approx. In polistirolo: 168 210 260

Pressione sul materiale: 1840 1408 1112

Velocità di iniezione Max: 115 150 190

Lunghezza utile della vite: 21.5 19 16.5

Plastificazione oraria: 90 110 125

Potenza motore idraulico: 25

Velocità della vite: 0 – 300 300 – 670

Coppia motrice sulla vite: 490 490 – 220

Zone termoregolate (+ ugello) 3

Potenza totale riscaldatori: 6

Forza bloccaggio stampo: 590

Corsa estrattore idraulico a piastra: 90

Potenza del motore elettrico: 25

Pressione circuito oleodinamico: 115

Peso netto: 2900

Dopo il montaggio dello stampo sulla pressa è necessario stabilire il processo di stampaggio che viene programmato tramite un terminale che visualizza sullo schermo svariate informazioni che variano da pressa a pressa e da ciclo a ciclo; queste informazioni riguardano principalmente i gruppi trattati precedentemente, cioè:

Le variabili fondamentali che sono state impostate per il ciclo di stampaggio del nostro pezzo sono :

Il processo così impostato è in grado di produrre 280 pezzi l’ora ed il peso del pezzo risulta essere 15 g. Dopodiché il particolare non subisce alcun trattamento.

Su di esso vengono poi effettuati controlli, per accertarsi della conformità alle specifiche, solo per quanto riguarda:

Infine il particolare prodotto dopo essere stato controllato è pronto per la commercializzazione o (come nel nostro caso) all’inserimento e montaggio all’interno di un complessivo.

Fonte: http://www.scuolazoo.com/wp-content/uploads/2009/01/maturita_plastica.doc

Sito web da visitare: http://www.scuolazoo.com/

Autore del testo: non indicato nel documento di origine

Il testo è di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente i loro testi per finalità illustrative e didattiche. Se siete gli autori del testo e siete interessati a richiedere la rimozione del testo o l'inserimento di altre informazioni inviateci un e-mail dopo le opportune verifiche soddisferemo la vostra richiesta nel più breve tempo possibile.

I riassunti , gli appunti i testi contenuti nel nostro sito sono messi a disposizione gratuitamente con finalità illustrative didattiche, scientifiche, a carattere sociale, civile e culturale a tutti i possibili interessati secondo il concetto del fair use e con l' obiettivo del rispetto della direttiva europea 2001/29/CE e dell' art. 70 della legge 633/1941 sul diritto d'autore

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

"Ciò che sappiamo è una goccia, ciò che ignoriamo un oceano!" Isaac Newton. Essendo impossibile tenere a mente l'enorme quantità di informazioni, l'importante è sapere dove ritrovare l'informazione quando questa serve. U. Eco

www.riassuntini.com dove ritrovare l'informazione quando questa serve