I riassunti , gli appunti i testi contenuti nel nostro sito sono messi a disposizione gratuitamente con finalità illustrative didattiche, scientifiche, a carattere sociale, civile e culturale a tutti i possibili interessati secondo il concetto del fair use e con l' obiettivo del rispetto della direttiva europea 2001/29/CE e dell' art. 70 della legge 633/1941 sul diritto d'autore

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

I sensori dinamici di pressione, grazie alla loro versatilità, sono impiegati ampiamente in tutte quelle applicazioni che richiedono misure accurate di pressione, forza ed accelerazione, nei campi più disparati, quali, ad esempio, l’aerospazio, la balistica, la biomeccannica, l’ingegneria meccanica e strutturale.

I trasduttori di pressione si dividono in due categorie fondamentali: piezoelettrici e piezoresistivi.

I primi sfruttano la proprietà che hanno solo alcuni particolari materiali di generare uno spostamento di cariche, se sollecitati da un’azione esterna.

Se, però, questa forza è costante, il cristallo non restituisce alcun segnale; perciò questi sensori sono adatti solo a misurazioni dinamiche di pressione.

Quando, invece, sono necessarie anche misurazione statiche, si deve ricorrere ai sensori piezoresistivi, il cui principio di funzionamento si basa sulla variazione di resistenza elettrica di un estensimetro a semiconduttore sottoposto ad una forza esterna.

Per la descrizione generale, riportata nei paragrafi di seguito, si farà riferimento alle caratteristiche dei sensori delle due ditte più note in campo piezoelettrico e piezoresistivo, cioè, in ordine, la PCB Piezotronics e la Kulite Semiconductors.

Per le prove, invece, si è potuto utilizzare solo trasduttori di pressione Kulite, le cui caratteristiche specifiche sono oggetto dell’ultimo paragrafo.

1.2 I sensori piezoelettrici

Le misurazioni dinamiche di pressione utilizzano sensori che si basano su quello che viene comunemente chiamato "effetto piezoelettrico".

Questo consiste nel fatto che alcuni cristalli, se sottoposti all'azione di una sollecitazione esterna, generano una migrazione di cariche che, con l’utilizzo di un apposito circuito, può essere tradotto in una differenza di potenziale. La misurazione di questa permette di risalire all’intensità della forza F agente sull'elemento. Conoscendo, quindi, F ed A (la superficie su cui viene applicata la forza) si può risalire alla pressione P.

Fra i materiali con questa proprietà il più usato è certamente il Quarzo (vedi Figura 1), per via della sua stabilità e sensibilità.

Oltre al quarzo (un elemento piezoelettrico naturale), l'elemento sensibile dei trasduttori può essere costituito di materiali artificiali come i Policristallini ceramici, resi piezoelettrici dall'applicazione di un forte campo elettrico.

Quest’ultimi oltre al vantaggio di avere forme, dimensioni ed, in parte, caratteristiche in base alle esigenze, possono lavorare in ambienti con temperature superiori ai 500°C.

Di contro il loro segnale in uscita è influenzato dalle variazioni termiche; sono, cioè, piroelettrici.

1.2.2 Caratteristiche generali dei sensori

Poiché la rigidezza del cristallino (dell'ordine dei  . Per la maggior parte dei casi l’elemento sensibile del trasduttore è inscatolato e precaricato in una struttura rigida; questo conferisce ai sensori la proprietà fondamentale di un tempo di risposta brevissimo (qualche microsecondo) ed una frequenza di risonanza dell’ordine di centinaia di kHz.

. Per la maggior parte dei casi l’elemento sensibile del trasduttore è inscatolato e precaricato in una struttura rigida; questo conferisce ai sensori la proprietà fondamentale di un tempo di risposta brevissimo (qualche microsecondo) ed una frequenza di risonanza dell’ordine di centinaia di kHz.

In Figura 3 vengono mostrati due trasduttori prodotti della PCB Piezotronics, per la misurazione di piccole pressioni idrauliche e pneumatiche; mentre in Tabella 1 vengono riportate le caratteristiche delle PCB più comuni

1.2.2.1 Configurazioni del materiale

Le possibili configurazioni sono riportate in Figura 4.

Con il rosso viene rappresentato il cristallo di quarzo, mentre le frecce indicano le direzioni di applicazione delle sollecitazioni esterne. In grigio, invece, si rappresenta la massa sismica, generalmente presente in ogni trasduttore.

A seconda del tipo di configurazione si hanno vantaggi e svantaggi.

Quella a compressione conferisce un elevata rigidezza che la rende adatta all'utilizzo con pressioni elevate. Di contro presenta un certa sensibilità ai gradienti termici.

Il montaggio a flessione è caratterizzato da uno stretto range di frequenze e bassa intensità di forze.

Infine quello a taglio, usato per gli accelerometri, ha caratteristiche di basse sensibilità ai gradienti termici e forze "fuori asse" ed un largo campo di frequenze.

1.2.2.2 Strutture di prova

Una rappresentazione di un sensore di forza, pressione ed accelerazione è mostrata in Figura 5.

In grigio viene rappresentata la struttura di prova. Il blu corrisponde al sensore. Il cristallo piezoelettrico è di colore rosso.

La carica si accumula sull'elettrodo di colore nero prima di arrivare al microcircuito (in giallo). Negli accelerometri la massa sismica (in verde) è costretta dal cristallo a seguire i movimenti della base della struttura.

La forza sul cristallo viene calcolata con la seconda legge di Newton  .

.

I sensori di forza e pressione sono abbastanza simili fra loro; la maggior differenza consiste nel fatto che questi ultimi utilizzano un diaframma che è direttamente sottoposto alla pressione che si vuole misurare.

Tutti i sensori, disegnati per misurare un parametro specifico, sono influenzati anche da altri eventi, come ad esempio le variazioni termiche, di cui si deve tener conto per poter garantire una buona precisione di misura.

Questo è uno dei motivi per il quale il segnale, prima di essere analizzato dall'oscilloscopio, deve essere condizionato.

1.2.2.3 Condizionamento del segnale

Si possono utilizzare due differenti modi:

2) un microcircuito interno al trasduttore, che prende il nome di ICP.

In entrambi i casi i compiti sono di:

Il charge mode

Quando si utilizza il charge mode si deve fare attenzione al fatto che il segnale restituito dal sistema è ad alta impedenza; infatti le componenti interne di un sensore di pressione mantengono una resistenza molto elevata, intorno ai  ohm. Perciò tutti i cablaggi e le connessioni devono anch’essi essere ad alta impedenza, affinché il segnale si mantenga perfettamente integro. Anche i contaminanti esterni quali sporcizia, grassi e umidità contribuiscono a ridurre

ohm. Perciò tutti i cablaggi e le connessioni devono anch’essi essere ad alta impedenza, affinché il segnale si mantenga perfettamente integro. Anche i contaminanti esterni quali sporcizia, grassi e umidità contribuiscono a ridurre

l’isolamento ed a rendere il segnale poco stabile. Perciò è fondamentale l’utilizzo di specifici cavi “a basso rumore”. Questi hanno uno speciale lubrificante di grafite che ricopre il dielettrico ed una particolare schermatura che minimizza l’effetto dei fattori esterni e migliora la qualità del segnale in uscita dal sensore.

Infine occorre ricordare la necessaria presenza di un amplificatore di carica o voltaggio che converta il segnale in uno più utilizzabile a bassa impedenza. Gli amplificatori di carica delle PCB, oltre a normalizzare e filtrare il segnale, hanno anche la possibilità di condizionare il segnale in ingresso per misurazioni quasi statiche e calibrazione statiche (per approfondimenti si veda il manuale sulle misurazioni di pressione della PCB Piezotronics).

Il principale vantaggio del charge mode consiste nel fatto di poter operare anche a temperature molto elevate: normalmente si può superare i 500°C. In Figura 7 viene riportato il circuito equivalente di tutto il sistema.

Il circuito ICP

Il sensore di pressione ICP (in Figura 8) ha incorporato un microamplificatore mosfet che converte il segnale da alta a bassa impedenza.

Il trasduttore necessita di una semplice corrente continua che in alcuni casi è fissata dalla strumentazione di acquisizione stessa e può utilizzare cavi standard anche di notevole lunghezza senza che il segnale degradi sensibilmente.

Oltre a questi ha il vantaggio che la sensibilità ed il range di frequenze sono indipendenti dal voltaggio.

Di contro il microcircuito limita fortemente l’utilizzo in ambienti con temperature superiori ai 150°C.

In qualche caso particolare si può utilizzare un sistema ibrido costituito da un sensore di pressione Charge Mode, in aggiunta ad un amplificatore di carica ed un condizionatore di segnale della serie ICP.

Un sistema di questo tipo viene riportato nella Figura 10a; mentre in Figura 10b e 10c sono schematizzati, in ordine, quello ICP ed il Charge Mode.

Polarità

Quando un trasduttore ICP viene schiacciato da una forza, esso restituisce un segnale con voltaggio positivo. Tutto il contrario accade per un Charge Mode: una pressione positiva genera un output negativo, però, siccome quest’ultimo tipo di sensore necessita di un amplificatore che inverte il segnale, allora le polarità in uscita sono positive per entrambi i tipi di condizionamento.

Ovviamente c’è la possibilità di utilizzare trasduttori con polarità inversa.

Corrente di scarica (DTC)

Si è già spiegato come in un sensore sottoposto ad una variazione di pressione si generi una corrente elettrica. Quando la variazione di sollecitazione non è più presente, questa carica tende ad annullarsi con una velocità che dipende dalla resistenza dell’isolamento elettrico. Nel Charge Mode, il tempo di dispersione è fissato, oltre che dall’amplificatore stesso, anche dai valori di capacità e resistenza del sensore, e dai cavi “a basso rumore”. Nel caso, invece, delle ICP questa è funzione solamente delle caratteristiche del microcircuito.

In genere, proprio come accade per i circuiti resisto-capacitivi, la dispersione segue una legge con andamento esponenziale. Il valore della capacità elettrica (in Faraday), moltiplicata per la resistenza (in Ohm) è denominata DTC (Discharge Time Costant) o Costante di Scarica (in secondi). Questa è definita come il tempo necessario al sistema di misura per attenuare il segnale fino al 37% del valore originario.

Se si indica con  , dove Q è la carica iniziale ed il prodotto RC è proprio la DTC.

, dove Q è la carica iniziale ed il prodotto RC è proprio la DTC.

In Figura 11 viene mostrata graficamente l’equazione usata per determinare l’attenuazione del segnale.

Risposta alle basse frequenze di un sistema ICP

Il valore della DTC assume un aspetto fondamentale quando si misurano fenomeni a basse frequenze.

Per poter valutare la costante di scarica dell’intero sistema si devono conoscere la DTC del sensore di pressione, quella dell’ICP ed anche quella del circuito di alimentazione.

La prima può variare da pochi secondi fino ad oltre 30 minuti, a seconda dell’elemento sensibile utilizzato. Quella dell’ICP è invece fissata attorno ai 10 secondi ed è praticamente indipendente dall’impedenza d’ingresso dello strumento di lettura, sempre che questa sia più grande di 1 .

.

Dopo aver scelto la più piccola delle DTC del sistema, si può calcolare la frequenza di taglio. La costante di tempo è analoga a quella di un filtro RC passa-alto del primo ordine.

In Figura 12 viene mostrata la frequenza di taglio (fc) calcolata con le seguenti relazioni:

Eventi di lunga durata

Nel caso di misurazioni di pressione elevate, più vicine alle condizioni di calibrazione statica, le perdita del segnale in uscita è pari al 10% del valore della DTC. In pratica se il sensore ha una DTC di 500 secondi, dopo i primi 50 il segnale si è attenuato del 10%. In un sistema di misura in cui è richiesta un accuratezza dell’8%, dovremo quindi prendere i dati nel valore temporale corrispondente all’8% della DTC, e così via. La Figura 13 mostra graficamente quanto spiegato.

Nelle stesse ipotesi, il segnale si azzera approssimativamente quando la Corrente di Scarica vale 5.

Da notare che dopo che l’input in ingresso è terminato, quello in uscita scende al di sotto della linea di riferimento.

Output di un sistema piezoelettrico

Un sistema di sensori di pressione piezoelettrici ha un segnale in uscita simile ad un insieme di circuiti in corrente alternata, in cui un’eccitazione periodica si smorza mantenendo costanti le aree sopra e sotto la linea di base

Per esempio, assumendo che da 0 a 2 Volt, l’output sia generato dall’applicazione di una serie di impulsi di pressione di ampiezza 1 secondo e distanti l’uno dall’altro ancora 1 secondo, la frequenza rimane costante, ma il segnale diventa rapidamente negativo fino a che non si centra attorno alla linea dello zero (dove l’area A = area B). Anche il valore picco-picco resta costante.

1.2.3 Montaggio del sensore

La maggior parte dei sensori di pressione devono soddisfare precise richieste di montaggio. Perciò, quando lo spazio lo permette, si utilizzano degli adattatori che possono essere montati con facilità. Una corretta installazione minimizza le distorsioni del segnale ed inoltre, dato che il sensore può essere elettricamente isolato, si ha anche il vantaggio di ridurre le interferenze del rumore.

Le tecniche di montaggio sono principalmente due:

Mentre la prima (in Figura 15) è utilizzata per minimizzare la turbolenza, poiché evita l’effetto di separazione del flusso in presenza di una cavità, la seconda (vedi Figura 16) è consigliata in applicazioni dove il diaframma è sottoposto ad improvvisi sbalzi di temperatura e pressione.

Alcuni particolari adattatori possono provvedere all'installazione della PCB in condizioni di lavoro limite: in genere un sensore ICP non può superare la temperatura di 65°C; mentre con gli adattatori raffreddati ad acqua, può arrivare fino a 120°C.

1.2.3.1. Effetti termici

Una violenta variazione di temperatura causa un’espansione della struttura a gabbia in cui è contenuto il cristallo di quarzo. Siccome quest’ultimo è praticamente insensibile agli shock termici, il risultato finale è di diminuire il precarico iniziale, generando un segnale negativo in uscita.

Per minimizzare questo effetto si può ricorrere a vari metodi: generalmente le PCB sono dotate di uno schermo termico, ma se questo non bastasse si può utilizzare speciali grassi al silicone o dei rivestimenti ceramici.

Nello Shock Tube, siccome la durata della misurazione è piuttosto limitata, è sufficiente un sottile strato di vinile per ritardare gli effetti della temperatura per tutta la durata dell’esperimento.

E’ da sottolineare che l’effetto termico non ha alcuna attinenza con la caratteristica del sensore chiamata “Coefficiente Termico”, che indica la variazione di sensibilità in rapporto alla temperatura statica del trasduttore stesso.

1.2.3.2 Frequenza massima trasmissibile

Operare con cavi molto lunghi, come in Figura 18, può avere effetti sulla risposta in frequenza ed introdurre distorsioni quando la corrente disponibile non è sufficiente rispetto alla capacità dei cablaggi.

In generale questa distorsione non è però importante per frequenze sotto i 10kHz e con fili di lunghezza non superiore ai 30m.

Tuttavia si può calcolare la frequenza massima trasmissibile utilizzando il normografo riportato in Figura 19.

Se, per esempio, si ha un cavo di 30m con capacità 100pF/m, la capacità totale è di 3000pF. Se il sensore opera fino a 5 Volt con una costante di corrente fissata sui 2mA, allora il rapporto sull’asse verticale può essere preso pari a 5. A questo punto l’intersezione della linea obliqua corrispondente ai 3000pF con il rapporto appena trovato, mi restituisce una frequenza massima attorno ai 10kHz, valore già compreso di un coefficiente di sicurezza di almeno 1,5.

1.3 I sensori piezoresistivi

1.3.1 Definizione di piezoresistività

La piezoresistività è la caratteristica che hanno tutti i materiali di variare la propria resistenza elettrica, se sottoposti all’azione di una forza esterna.

Ovviamente questo effetto è apprezzabile solo in alcuni di essi (primi fra tutti i cristalli di silicio), ma, al contrario di quanto accade in quelli piezoelettrici, questa variazione di resistenza avviene sia con forze statiche che dinamiche.

Per un semiconduttore, la resistività  è la carica elettronica.

è la carica elettronica.

L’effetto di una forza applicata è quello di cambiare sia il numero di cariche che la mobilità media; l’ampiezza ed il segno della variazione dipenderà dallo specifico semiconduttore, dalla sua carica concentrata e dall’orientazione dei cristalli rispetto alla sollecitazione esterna.

Per una semplice tensione o compressione, la variazione relativa di resistività è data da  è la tensione.

è la tensione.

Per tutti gli altri casi, l’equazione si differenzia soltanto per il diverso valore del coefficiente di piezoresistività.

1.3.2 Gage Factor e Doping

Gage Factor è il termine usato per definire la variazione di resistenza elettrica dovuta alla forza applicata. Maggiore è il G.F. e più elevato sarà la variazione di resistenza e, quindi, il segnale in uscita, la risoluzione, etc..

La relazione che lo esprime è  è il modulo di Young. I primi due termini rappresentano la variazione di resistenza dovuta alla variazione dimensionale, mentre l’ultimo il cambio di resistività con la forza.

è il modulo di Young. I primi due termini rappresentano la variazione di resistenza dovuta alla variazione dimensionale, mentre l’ultimo il cambio di resistività con la forza.

Per i semiconduttori Kulite il G.F. va da 45 a 200.

I cristalli di semiconduttore con i quali si ottiene l’elemento sensibile di una Kulite, sono spesso accresciuti di una certa quantità di impurità elettricamente attive (la tecnica del Doping), a seconda delle caratteristiche che si vuole ottenere. Infatti, le caratteristiche finali di un sensore possono essere modificate cambiando il tipo e la quantità delle impurezze elettricamente attive ed anche dalla modifica del procedimento di drogaggio.

Per i semiconduttori con un alta concentrazione di cariche (dell’ordine di  . Questi sensori (indicati con il codice L nella tabella del livello di dosaggio), quindi, hanno il vantaggio di non necessitare alcun fattore di correzione per ottenere un elevata precisione.

. Questi sensori (indicati con il codice L nella tabella del livello di dosaggio), quindi, hanno il vantaggio di non necessitare alcun fattore di correzione per ottenere un elevata precisione.

Riducendo il numero di cariche, il G.F. inizia ad essere dipendente dalle variazioni di temperatura e forza. Nel caso estremo che il semiconduttore contenga meno di  , il Gauge Factor dipende fortemente da T e F

, il Gauge Factor dipende fortemente da T e F

nella forma  è il G.F. corrispondente alla temperatura ambiente e forza nulla.

è il G.F. corrispondente alla temperatura ambiente e forza nulla.

La tecnologia dei semiconduttori fa sì che i sensori piezoresistivi possano essere utilizzati in un vasto campo di applicazioni, per via dell’ampia possibilità di variare le loro caratteristiche generali, di cui si farà un riassunto di seguito.

Resistività

La resistività, una misura della concentrazione delle impurità elettricamente attive, è la proprietà che meglio descrive le caratteristiche di un semiconduttore. Essa varia fra 0,001 ).

).

Le curve in Figura 20 illustrano come G.F., TCGF e TCR varino in funzione della concentrazione di impurità.

Le Figura 21 e 22 mostrano la variazione percentuale di resistenza con la forza e la temperatura, per vari tipi di livello di drogaggio (indicati con le lettere dalla C alla L all’aumentare della concentrazione delle cariche).

Figura 22. Variazione percentuale di resistenza al variare di T

Il coefficiente di temperatura decresce con la resistività e può diminuire anche del 20% ogni 100°F a seconda del grado di dosaggio. L’incremento della concentrazione di impurità riduce la variazione del Gage Factor ed aumenta il campo di utilizzo in temperatura.

Linearità ed isteresi

Evidentemente nessun elemento sensibile è perfettamente lineare. Quando si parla di linearità, ci si deve riferire non solo alla variazione delle proprietà del singolo trasduttore, ma anche a quelle dell’intero sistema di misura di cui esso fa parte.

Come si è gia detto commentando la Figura 21, ad una bassa resistività corrisponde una superiore linearità (soprattutto per la serie L), che migliora ulteriormente con il diminuire dell’intensità della forza.

Per quanto riguarda l’isteresi, teoricamente un monocristallo di silicio è un materiale perfettamente elastico, cioè privo di regione plastica, almeno fino a temperature di 1000°F. Tuttavia una certa isteresi è sempre presente, anche se dell’ordine dello 0,05%.

Per la misurazione della velocità dell’onda d’urto, si è utilizzato due sensori Kulite della serie XTE-190-200-D, dove l’ultima lettera indica la caratteristiche di essere “differenziali”, cioè misurano la differenza di pressione fra la faccia anteriore del sensore ed il posteriore, aperto, nel nostro caso, alla pressione ambiente.

La pressione massima ammissibile è, come riportato in Tabella 2, 300psi, circa 20bar.

Un amplificatore di carica, della Measurements Group, provvede a condizionare il segnale fino ad un massimo di 15V in continua.

Le altre caratteristiche vengono mostrate sempre in Tabella 2.

|

Kulite XTE-190-200-D |

|

|

Sensore 1 |

Sensore 2 |

Pressione massima (psi) |

300 |

300 |

Sensibilità (mV/psi) |

0,653 |

0,712 |

Pressione di prova (psi) |

200 |

200 |

Output a pressione zero (%) |

|

|

Campo di temperatura (°F) |

da 80 a 450 |

da 80 a 450 |

Impedenza in uscita ( |

427 |

423 |

Impedenza in ingresso ( |

867 |

866 |

Eccitazione massima (V) |

15 |

15 |

Eccitazione di prova (V) |

10 |

10 |

Tabella 2. Caratteristiche principali delle Kulite utilizzate

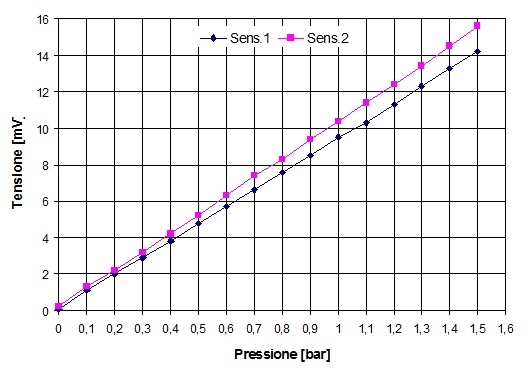

Per essere certi del valore della sensibilità di ogni sensore, si è provveduto a verificarla utilizzando un calibratore multifunzionale Scandura B.20.

Esso sottopone il trasduttore ad una pressione nota (scelta dall’utilizzatore) che genera un segnale in tensione che, dopo essere stato amplificato, è visualizzato da un oscilloscopio.

In tabella 3 e Figura 24, viene mostrato l’andamento della tensione misurata in funzione della pressione che agisce su ogni sensore.

|

Pressione di prova (bar) |

|||||||||||||||

|

0 |

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

0,8 |

0,9 |

1,0 |

1,1 |

1,2 |

1,3 |

1,4 |

1,5 |

Sens.1 |

0,1 |

1,1 |

2,0 |

2,9 |

3,8 |

4,8 |

5,7 |

6,6 |

7,6 |

8,5 |

9,5 |

10,3 |

11,3 |

12,3 |

13,3 |

14,2 |

Sens.2 |

0,2 |

1,3 |

2,2 |

3,2 |

4,2 |

5,2 |

6,3 |

7,4 |

8,3 |

9,4 |

10,4 |

11,4 |

12,4 |

13,4 |

14,5 |

15,6 |

Tabella 3. Tensione misurata dai sensori (in mV) in funzione della pressione

Figura 24. Andamento della tensione sui sensori in funzione della pressione

Il coefficiente angolare delle due rette è, in pratica, la sensibilità di ogni sensore ed i valori ricavabili dai dati di Figura 24 sono perfettamente in linea con quelli riportati in Tabella 2.

In Figura 25 si mostra una Kulite serie XTE-190-200-D utilizzata per le prove.

Fonte: http://www.lsmm.unifi.it/upload/sub/MATERIALE%20DIDATTICO/SperimMacc/Sensori%20Dinamici/sensori%20dinamici.doc

Sito web da visitare: http://www.lsmm.unifi.it/

Autore del testo: non indicato nel documento di origine

Il testo è di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente i loro testi per finalità illustrative e didattiche. Se siete gli autori del testo e siete interessati a richiedere la rimozione del testo o l'inserimento di altre informazioni inviateci un e-mail dopo le opportune verifiche soddisferemo la vostra richiesta nel più breve tempo possibile.

I riassunti , gli appunti i testi contenuti nel nostro sito sono messi a disposizione gratuitamente con finalità illustrative didattiche, scientifiche, a carattere sociale, civile e culturale a tutti i possibili interessati secondo il concetto del fair use e con l' obiettivo del rispetto della direttiva europea 2001/29/CE e dell' art. 70 della legge 633/1941 sul diritto d'autore

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

"Ciò che sappiamo è una goccia, ciò che ignoriamo un oceano!" Isaac Newton. Essendo impossibile tenere a mente l'enorme quantità di informazioni, l'importante è sapere dove ritrovare l'informazione quando questa serve. U. Eco

www.riassuntini.com dove ritrovare l'informazione quando questa serve