I riassunti , gli appunti i testi contenuti nel nostro sito sono messi a disposizione gratuitamente con finalità illustrative didattiche, scientifiche, a carattere sociale, civile e culturale a tutti i possibili interessati secondo il concetto del fair use e con l' obiettivo del rispetto della direttiva europea 2001/29/CE e dell' art. 70 della legge 633/1941 sul diritto d'autore

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

CUSCINETTI VOLVENTI

CENNI STORICI

Il problema dell’attrito e delle modalità per ridurlo al minimo affonda le sue radici molti secoli fa. Primariamente gli egizi, e chissà chi prima di loro, si trovarono ad affrontare problematiche relative all’attrito durante il trasporto, per strisciamento, dei pesantissimi blocchi di pietra per la costruzione delle piramidi. Da trattati storici e da vecchie immagini recuperate, si evince che gli egizi inventarono il primo sistema che trasformasse l’attrito radente in attrito volvente, riducendo lo sforzo necessario per il trasporto dei blocchi. Sistemi caratterizzati da tronchi di legno che venivano continuamente inseriti nell’avanzamento del moto possono essere considerati come i primi cuscinetti volventi della storia.

Successivamente Leonardo da Vinci, tra i suoi numerosi studi, si occupò anche dell’attrito ed ideò una prima forma, anche se molto rudimentale, di ciò che noi odiernamente identifichiamo con un cuscinetto.

Lo sviluppo di modelli di cuscinetti più evoluti si manifestò nella seconda metà dell’800, grazie al forte sviluppo tecnologico e industriale dell’epoca, ennesima dimostrazione che, anche se è nota la conoscenza, c’è sempre bisogno dello sviluppo delle tecnologie per realizzarla.

1. GENERALITA’

I cuscinetti sono, tra gli organi meccanici, quelli con cui ogni giorno veniamo più spesso a contatto. Si pensi che, in media, in una singola abitazione sono presenti circa 150 cuscinetti, utilizzati per gli scopi più svariati, dallo scorrimento dei cassetti al funzionamento degli elettrodomestici.

Un cuscinetto è per definizione un organo meccanico che assicura il collegamento mobile tra due elementi di un meccanismo in moto relativo, utilizzato per permettere la rotazione o lo spostamento lineare relativo tra i due elementi, sotto carico e con attrito minimo.

I cuscinetti svolgono principalmente le seguenti funzioni:

- sostenere gli organi rotanti;

- fissare, con le modalità e le condizioni di vincolo opportune, l’asse di rotazione;

- consentire la rotazione rispetto agli organi fissi;

- consentire la trasmissione dei carichi tra di essi.

Si possono distinguere diverse macro-categorie di cuscinetti, le principali sono:

Nella seguente trattazione verranno trattati in dettaglio gli organi meccanici appartenenti alla seconda categoria; un breve accenno sarà riportato per le altre due categorie, ritenute di minore importanza dato il ridotto numero di casi d’applicazione.

2. CUSCINETTI VOLVENTI

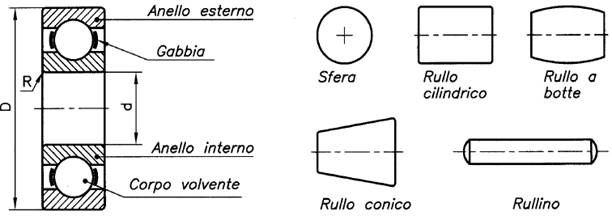

I cuscinetti volventi sono generalmente composti da un anello interno e un anello esterno, sui quali sono ricavate le piste di rotolamento, da un gruppo di corpi volventi e da una gabbia, che ha la funzione di mantenere distanziati i corpi volventi in modo che il baricentro della corona di elementi volventi e della gabbia stessa coincida con l’asse di rotazione del cuscinetto. La gabbia inoltre impedisce lo strisciamento relativo tra i corpi volventi nel loro passaggio nella zona carica del cuscinetto, i tipi di gabbia differiscono per il metodo di fabbricazione. Esistono anche cuscinetti volventi privi di gabbia, detti a pieno riempimento, destinati a sopportare carichi particolarmente elevati o carichi d’urto a bassa velocità di rotazione.

I cuscinetti volventi possono essere classificati in base alla forma dei corpi volventi, in cuscinetti a sfera che si suddividono in radiali a sfere e reggispinta e in cuscinetti a rulli cilindrici, conici, a botte o a rullini (l’elemento volvente viene scelto in funzione del carico esterno agente), oppure si possono classificare in funzione della direzione del carico principale che possono sopportare, in cuscinetti radiali ed assiali. La classificazione dei cuscinetti dal punto di vista della direzione dei carichi che esso può supportare, dipende dalla forma geometrica delle piste e dalla posizione delle stesse nella sezione del cuscinetto. Nella figura sottostante è schematizzata, indicativamente, l’attitudine che le principali forme di cuscinetto hanno di supportare i carichi.

I cuscinetti 1,2,3,4 ed entro certi limiti il 9b, possono reggere carichi assiali in un solo senso e vanno montati con un altro cuscinetto capace di portare carichi assiali nel senso opposto. I cuscinetti 5,6,7,8 e 10 possono portare carichi assiali nei due sensi. I cuscinetti 9a e 9c supportano esclusivamente carichi radiali.

Altri metodi di classificazione includono il numero di corone volventi (singola, multipla o a 4 corone) e la separabilità, o non, del cuscinetto che consente lo smontaggio dell’anello interno o di quello esterno.

Numerosi sono i vantaggi dell’utilizzo della configurazione volvente a discapito di quella prevista per i cuscinetti radenti, se ne elencano i principali: il coefficiente di attrito di primo distacco è basso e si riduce la differenza tra la coppia di spunto e quella di rotazione; la manutenzione, la sostituzione e l’ispezione sono di facile esecuzione data la semplicità della struttura; molte tipologie di cuscinetti sono in grado di sopportare, contemporaneamente o separatamente, carichi sia radiali che assiali; rispondono ad una standardizzazione internazionale, sono facilmente reperibili e intercambiabili; la lubrificazione è semplice e il fabbisogno di lubrificante limitato; posso essere utilizzati in condizioni di temperatura estremamente diverse, senza perdere le proprie caratteristiche; è possibile precaricare i cuscinetti al fine di produrre un gioco negativo per ottenere una maggiore rigidezza del sistema.

Seguono un certo numero di svantaggi classificabili come: necessità di tolleranze dimensionali e geometriche più strette; maggior costo; maggiori problemi di montaggio, minore silenziosità.

2.1 TIPOLOGIE E CARATTERISTICHE

CUSCINETTI RADIALI RIGIDI A SFERA (ad una corona): costituiscono il tipo più comune di cuscinetti volventi, in quanto la gamma di applicazioni è estremamente ampia, offrono un rapporto prezzo-prestazione molto favorevole e non necessitano di manutenzione. Oltre i carichi radiali possono supportare carichi assiali in entrambe le direzioni. Data la loro bassa coppia di rotolamento, risultano specificamente adatti per applicazioni in cui si richiedono velocità elevate e bassa perdita di potenza.

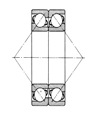

CUSCINETTI A SFERA A CONTATTO OBLIQUO (ad una corona): questo tipo di cuscinetti sono in grado di supportare oltre ai carichi radiali, anche i carichi assiali in unica direzione. La capacità del carico assiale supportabile aumenta con l’aumentare dell’angolo di contatto, per applicazioni in cui sono previste elevate velocità di rotazione, si utilizzano angoli di contatto più piccoli. Vengono generalmente montati in coppia in modo da poter assorbire i carichi in entrambe le direzioni. L’angolo di contatto è definito dalla linea che unisce i punti di contatto tra le sfere con l’anello interno e l’anello esterno, e l’asse radiale del cuscinetto.

CUSCINETTI A SFERA A CONTATTO OBLIQUO (ad una corona): questo tipo di cuscinetti sono in grado di supportare oltre ai carichi radiali, anche i carichi assiali in unica direzione. La capacità del carico assiale supportabile aumenta con l’aumentare dell’angolo di contatto, per applicazioni in cui sono previste elevate velocità di rotazione, si utilizzano angoli di contatto più piccoli. Vengono generalmente montati in coppia in modo da poter assorbire i carichi in entrambe le direzioni. L’angolo di contatto è definito dalla linea che unisce i punti di contatto tra le sfere con l’anello interno e l’anello esterno, e l’asse radiale del cuscinetto.

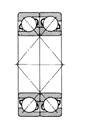

CUSCINETTI A SFERA A CONTATTO OBLIQUO (a doppia corona): rappresentano la fusione di due cuscinetti a sfere a contatto obliquo ad una corona montati con disposizione “schiena a schiena” con una sostanziale differenza: dispongono di un solo anello interno e uno esterno, entrambi dotati di pista di rotolamento. Questi cuscinetti sono in grado di sopportare carichi radiali e assiali in entrambe le direzioni.

CUSCINETTI A SFERA A CONTATTO OBLIQUO (a doppia corona): rappresentano la fusione di due cuscinetti a sfere a contatto obliquo ad una corona montati con disposizione “schiena a schiena” con una sostanziale differenza: dispongono di un solo anello interno e uno esterno, entrambi dotati di pista di rotolamento. Questi cuscinetti sono in grado di sopportare carichi radiali e assiali in entrambe le direzioni.

CUSCINETTI A SFERA A 4 PUNTI DI CONTATTO: supportano carichi assiali in entrambe le direzioni, con un ingombro assiale molto contenuto.

CUSCINETTI A SFERA A 4 PUNTI DI CONTATTO: supportano carichi assiali in entrambe le direzioni, con un ingombro assiale molto contenuto.

CUSCINETTI ORIENTABILI A SFERE: l’anello interno è composto da due piste di rotolamento, mentre quello esterno da una sola, di forma sferica e con in centro di curvature coincidente con l’asse del cuscinetto. Questo consente all’asse dell’anello interno, delle sfere e dalla gabbia una certa mobilità intorno al centro del cuscinetto. Di conseguenza grazie alla loro capacità auto-allineante, possono compensare disallineamenti, inflessioni e deformazioni del supporto. Trasmettono carichi assiali e radiali in entrambe le direzioni.

CUSCINETTI ORIENTABILI A SFERE: l’anello interno è composto da due piste di rotolamento, mentre quello esterno da una sola, di forma sferica e con in centro di curvature coincidente con l’asse del cuscinetto. Questo consente all’asse dell’anello interno, delle sfere e dalla gabbia una certa mobilità intorno al centro del cuscinetto. Di conseguenza grazie alla loro capacità auto-allineante, possono compensare disallineamenti, inflessioni e deformazioni del supporto. Trasmettono carichi assiali e radiali in entrambe le direzioni.

CUSCINETTI A RULLI CILINDRICI: presentano un’elevata capacità di assorbimento del carico radiale e risultano adatti per alte velocità. In tutti i casi l’anello interno ed esterno sono separabili, con notevole vantaggio per le operazioni di montaggio. Come cuscinetti liberi possono compensare all’interno del cuscinetto tolleranze assiali sulla lunghezza e dilatazioni termiche.

CUSCINETTI A RULLI CONICI: sono in grado di supportare oltre i carichi radiali anche carichi assiali, in un’unica direzione, molto elevati. Anche questo tipo di cuscinetto, come quelli a sfera a contatto obliquo ad una corona, vengono generalmente montati in coppia per permettere di ottenere una corretta regolazione del gioco assiale. Vengono suddivisi in tre tipologie, a seconda dell’angolo di contatto che può essere normale, medio o forte. Sono disponibili anche cuscinetti a rulli conici a due e a quattro corone.

CUSCINETTI A RULLI CONICI: sono in grado di supportare oltre i carichi radiali anche carichi assiali, in un’unica direzione, molto elevati. Anche questo tipo di cuscinetto, come quelli a sfera a contatto obliquo ad una corona, vengono generalmente montati in coppia per permettere di ottenere una corretta regolazione del gioco assiale. Vengono suddivisi in tre tipologie, a seconda dell’angolo di contatto che può essere normale, medio o forte. Sono disponibili anche cuscinetti a rulli conici a due e a quattro corone.

CUSCINETTI ORIENTABILI A DUE CORONE DI RULLI: presentano come corpi volventi dei rulli a forma di botte simmetrica tra l’anello interno, dotato di due piste di rotolamento, e l’anello esterno con una sola pista di rotolamento di forma sferica e con il centro di curvatura coincidente con l’asse del cuscinetto. Ne consegue un’orientabilità simile a quella dei cuscinetti a sfere orientabili; in caso d’inflessione dell’albero o di disassamento tra i supporti, si ha una correzione automatica dell’errore, evitando così un incremento di carico sul cuscinetto. Sono in grado di supportare elevati carichi radiali, ma anche carichi radiali in entrambe le direzioni. Rappresentano la soluzione ideale per tute le applicazioni che prevedono elevati carichi di esercizio e sono spesso presenti sollecitazioni vibranti.

CUSCINETTI ORIENTABILI A DUE CORONE DI RULLI: presentano come corpi volventi dei rulli a forma di botte simmetrica tra l’anello interno, dotato di due piste di rotolamento, e l’anello esterno con una sola pista di rotolamento di forma sferica e con il centro di curvatura coincidente con l’asse del cuscinetto. Ne consegue un’orientabilità simile a quella dei cuscinetti a sfere orientabili; in caso d’inflessione dell’albero o di disassamento tra i supporti, si ha una correzione automatica dell’errore, evitando così un incremento di carico sul cuscinetto. Sono in grado di supportare elevati carichi radiali, ma anche carichi radiali in entrambe le direzioni. Rappresentano la soluzione ideale per tute le applicazioni che prevedono elevati carichi di esercizio e sono spesso presenti sollecitazioni vibranti.

CUSCINETTI A RULLINI: contengono come corpi volventi una serie di rulli particolari, la cui lunghezza è pari ad una misura da 3 a 10 volte superiore rispetto al loro diametro. Ne consegue che il rapporto tra il diametro esterno del cuscinetto e quello del cerchio inscritto risulta basso, dando origine ad una capacità di carico piuttosto elevata. Sono disponibili versioni in cui non sia presente l’anello interno. In alcuni casi posso essere a pieno riempimento, sprovvisti di gabbia, per poter incrementare la capacità di carico.

CUSCINETTI A RULLINI: contengono come corpi volventi una serie di rulli particolari, la cui lunghezza è pari ad una misura da 3 a 10 volte superiore rispetto al loro diametro. Ne consegue che il rapporto tra il diametro esterno del cuscinetto e quello del cerchio inscritto risulta basso, dando origine ad una capacità di carico piuttosto elevata. Sono disponibili versioni in cui non sia presente l’anello interno. In alcuni casi posso essere a pieno riempimento, sprovvisti di gabbia, per poter incrementare la capacità di carico.

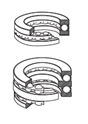

CUSCINETTI ASSIALI A SFERE: utilizzati per trasmettere esclusivamente carichi assiali. I cuscinetti a semplice effetto (ad una corona) si presentano con anelli simili a ralle sulla cui superficie è ricavata la pista di rotolamento, sono previsti per trasmettere carichi assiali in un'unica direzione. Nei cuscinetti a doppio effetto (a due corone) tra le due corone viene interposto un anello centrale fissato assialmente all’albero, sono previsti per trasmettere carichi assiali in entrambe le direzioni.

CUSCINETTI ASSIALI A SFERE: utilizzati per trasmettere esclusivamente carichi assiali. I cuscinetti a semplice effetto (ad una corona) si presentano con anelli simili a ralle sulla cui superficie è ricavata la pista di rotolamento, sono previsti per trasmettere carichi assiali in un'unica direzione. Nei cuscinetti a doppio effetto (a due corone) tra le due corone viene interposto un anello centrale fissato assialmente all’albero, sono previsti per trasmettere carichi assiali in entrambe le direzioni.

CUSCINETTI ASSIALI ORIENTABILI A RULLI: presentano una ralla per alloggiamento sulla quale è ricavata una pista di rotolamento sferica, su questa ruotano i rulli a botte di forma asimmetrica, garantendo un assorbimento di eventuali errori di allineamento. Sono contraddistinti da una capacità di carico assiale molto elevata, alla quale può essere aggiunta una capacità radiale limitata.

CUSCINETTI ASSIALI ORIENTABILI A RULLI: presentano una ralla per alloggiamento sulla quale è ricavata una pista di rotolamento sferica, su questa ruotano i rulli a botte di forma asimmetrica, garantendo un assorbimento di eventuali errori di allineamento. Sono contraddistinti da una capacità di carico assiale molto elevata, alla quale può essere aggiunta una capacità radiale limitata.

Confrontiamo le due tipologie di organi volventi, sfere e rulli, sotto l’aspetto delle rigidezze, delle deformazioni e della capacità di carico.

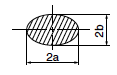

Ricordando quanto valido dalla meccanica dei contatti, per gli elementi sferici il contatto è idealmente puntiforme, sotto carico s’instaurano delle deformazioni elastiche per cui l’area di contatto è valutabile come la deformazione nell’intorno del punto di contatto, i due solidi deformati elasticamente per effetto del carico esterno coincidono in un’ellisse, i cui semiassi a e b sono forniti da:

![]()

![]()

dove:

![]()

![]()

le funzioni ![]() e

e ![]() e la grandezza

e la grandezza ![]() sono reperibili in letteratura.

sono reperibili in letteratura.

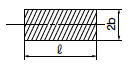

L’ellisse, nel caso di elementi cilindrici, degenera in un rettangolo di dimensioni L e 2b. La semi-lunghezza b è definibile mediate:

![]()

le grandezze ![]() ed

ed ![]() sono ancora definite come nel caso precedente.

sono ancora definite come nel caso precedente.

A seguito di quanto appena illustrato si deduce che, a parità di ingombro, per effetto del contatto puntiforme l’attrito di rotolamento è basso, pertanto per i cuscinetti a sfere sono adatti per applicazioni con bassa coppia di rotolamento ed elevata velocità. Per effetto del contatto lineare, la coppia di rotolamento è maggiore per i cuscinetti a rulli rispetto quelli a sfere. A parità d’ingombro, dunque, i cuscinetti a sfere sopportano elevate velocità di rotazione, carichi non elevati e possiedono scarsa rigidezza. La rigidezza aumenta insieme con la capacità di carico per la configurazione a rulli ed è ancora crescente con l’utilizzo dei rullini, inversamente le velocità di rotazione supportate diminuiscono.

In letteratura è possibile individuare diagrammi Carico – Deformazione su cui si possono confrontare le rigidezze delle diverse configurazioni di cuscinetti. Nella figura sottostante è riportato il confronto tra cuscinetti a sfera, a rulli e a rullini.

I cuscinetti volventi hanno elasticità progressiva. I valori di spostamento possono essere calcolati con formule approssimate valide in assenza di errori di disallineamento.

![]()

![]()

![]()

cs : caratteristica di rigidezza [N0.84/μm];

d : diametro del foro del cuscinetto [mm];

δr : spostamento radiale tra asse dell’albero e centro del foro [μm];

δa : spostamento assiale tra anello dell’albero e dell’alloggiamento [μm];

s : gioco radiale d’esercizio del cuscinetto montato, non caricato [μm];

Fr : carico radiale sul cuscinetto [N];

Fa : carico assiale del cuscinetto [N];

Fav : forza di precarico assiale

Kc : coefficiente per la determinazione del parametro di rigidezza, tabellato in letteratura.

2.2 GIOCHI E PRECARICO

Il gioco di un cuscinetto è definibile come il massimo spostamento ammissibile tra gli anelli sotto carico limitato in modo che le deformazioni elastiche nelle zone di contratto tra i corpi volventi e le piste siano di entità irrilevante. Si possono distinguere il gioco radiale interno e il gioco assiale interno; per le varie forme di cuscinetto e per le differenti classi di giuoco esiste un rapporto pressoché costante tra giuoco assiale Δa e quello radiale Δr.

Per cuscinetti radiali rigidi ad una corona di sfere il rapporto Δa/ Δr varia tra 6 e 17.

Il gioco interno dei cuscinetti volventi in esercizio ne influenza notevolmente le prestazioni con ripercussioni sulla durata a fatica, rumorosità, generazione di calore, vibrazioni, etc. La scelta del gioco interno ottimale costituisce uno degli aspetti fondamentali in sede di scelta di un cuscinetto, dopo averne stabilito tipologia e dimensioni.

Per ogni misura e forma di cuscinetto i cataloghi dei diversi costruttori riportano i valori degli estremi del campo di gioco previsto per le diverse classi; la distribuzione dei giochi nel campo di variazione assume un andamento gaussiano. Per far fronte ad esigenze applicative, derivanti da problematiche connesse con le tolleranze degli alberi e degli alloggiamenti o, a differenti temperature di funzionamento dei due anelli, che causano una variazione sensibile dei giochi, sono previste le seguenti classi di gioco, rappresentabili anch’esse mediante curve gaussiane.

Nelle normali condizioni di funzionamento (N) il gioco dovrebbe essere sostanzialmente nullo; la classe C2 è minore della normale, la C3 e la C4 progressivamente maggiori.

Una misurazione accurata del gioco effettivo può essere rilevata applicando al cuscinetto un carico di misura; il valore misurato risulta di norma leggermente maggiore del gioco interno teorico. Tale differenza è legata al valore della deformazione elastica causata dal carico applicato. Il gioco interno teorico è dunque ricavabile mediante correzione del gioco rilevato con il valore della deformazione elastica. Tale deformazione risulta molto sentita nei cuscinetti a sfere, trascurabile in quelli a rulli. I valori correttivi vengono ancora forniti dai costruttori.

Quando si parla di condizioni di esercizio normali si intende la condizione per cui la velocità dell’anello interno non supera il 50% della velocità di riferimento indicata nelle tabelle dimensionali relative al cuscinetto scelto, il carico risulta inferiore al normale ed il cuscinetto viene calettato sull’albero con accoppiamento forzato.

In qualsiasi condizione operativa, l’anello interno o quello esterno sono rispettivamente calettati sull’albero o nell’alloggiamento con un accoppiamento forzato, ciò causa una riduzione del gioco radiale interno a causa dell’espansione o della contrazione degli anelli del cuscinetto. La riduzione varia in funzione della serie dimensionale del cuscinetto e, tale valore è circa il 70-90% dell’interferenza effettiva. Si può definire gioco residuo Δf la differenza tra il gioco teorico interno Δo e la riduzione per effetto dell’accoppiamento. Nel funzionamento si verifica che, per effetto dell’attrito volvente, si sviluppa una certa quantità di calore che viene trasmessa attraverso l’albero e l’alloggiamento. L’anello interno, in conseguenza di una migliore trasmissione del calore da parte dell’alloggiamento, si trova ad una temperatura di lavoro maggiore di circa 5-10°C rispetto l’anello esterno. A causa della dilatazione termica conseguente delle diverse temperature di esercizio, diminuisce il gioco radiale. Il valore di questa diminuzione può essere determinato mediante:

![]()

![]() : Riduzione del gioco radiale per effetto della differenza di temperatura tra anello interno ed esterno [mm];

: Riduzione del gioco radiale per effetto della differenza di temperatura tra anello interno ed esterno [mm];

![]() : coefficiente di dilatazione termica lineare

: coefficiente di dilatazione termica lineare ![]() 12.5x10-6 [1/°C];

12.5x10-6 [1/°C];

![]() : differenza di temperatura tra anello interno ed esterno [°C];

: differenza di temperatura tra anello interno ed esterno [°C];

![]() : diametro della pista di rotolamento dell’anello esterno [mm].

: diametro della pista di rotolamento dell’anello esterno [mm].

![]() per cuscinetti a sfere

per cuscinetti a sfere

![]() per cuscinetti a rulli

per cuscinetti a rulli

d: diametro interno nominale [mm];

D: diametro esterno nominale [mm].

Il gioco effettivo Δ è definito come differenza tra il gioco residuo Δf e la riduzione δt.

![]() con

con ![]()

Nella figura al lato è riportato il caso di variazione del gioco interno nel caso di un cuscinetto a rulli.

Esistono applicazioni, in cui, ad esempio, sono richieste elevate caratteristiche di rigidezza degli alberi e di precisione di rotazione o in cui bisogna garantire il contatto tra corpi volventi e piste di rotolamento, per cui i cuscinetti sono montati con un valore di gioco negativo (precarico maggiore di zero). Le finalità di applicazione del precarico possono essere molteplici: impedire lo strisciamento tra corpi volventi e piste di rotolamento dovuto ad un fenomeno giroscopico e centrifugo, mantenere i corpi volventi in posizione corretta rispetto agli anelli del cuscinetto, la frequenza propria del cuscinetto aumenta rendendo possibile il funzionamento a velocità maggiori, riduzione delle vibrazioni e della rumorosità, si riduce l’usura e si previene il fenomeno del fretting. Il precarico può essere ottenuto a seguito di una dilatazione dell’anello interno o di una contrazione di quello esterno, predisponendo accoppiamenti con interferenza tra gli anelli e le loro sedi, fino ad annullare il gioco totalmente e creando deformazioni elastiche tra tutti i corpi volventi del cuscinetto e le piste. Il precarico così ottenuto è detto precarico radiale e viene realizzato nei cuscinetti rigidi a sfere e a rulli cilindrici, nei cuscinetti orientabili a sfere e a rulli. I cuscinetti a contatto obliquo a una corona di corpi volventi e quelli radiali rigidi a una corona di sfere vengono precaricati assialmente.

Esistono diversi sistemi per ottenere il precarico. Un primo sistema, che comporta un precarico di tipo rigido, consiste nel bloccaggio assiale di due cuscinetti contrapposti. Si possono adottare tre metodi per ottenere questo tipo di precarico: montaggio di una coppia di cuscinetti con gioco assiale, utilizzo di distanziali di dimensioni appropriate, utilizzo di viti o ghiere per consentire la regolazione del precarico assiale.

Quando gli anelli interni di due cuscinetti obliqui a sfere vengono spinti uno contro l’altro, ciascun anello subisce una deformazione in senso assiale pari a ![]() e si manifesta un precarico

e si manifesta un precarico ![]() nella stessa direzione. Quando poi si somma un carico assiale esterno

nella stessa direzione. Quando poi si somma un carico assiale esterno ![]() , il cuscinetto I avrà un incremento

, il cuscinetto I avrà un incremento ![]() del proprio cedimento, quello del cuscinetto II diminuirà. In assenza di precarico, sotto l’azione del carico

del proprio cedimento, quello del cuscinetto II diminuirà. In assenza di precarico, sotto l’azione del carico ![]() , il cuscinetto I avrà un cedimento pari a

, il cuscinetto I avrà un cedimento pari a ![]() . Essendo infine

. Essendo infine ![]() minore di

minore di ![]() , si è dimostrato anche che il precarico ha conferito maggiore rigidezza al cuscinetto I. Il grafico riportato mostra le curve di cedimento dei due cuscinetti e ne permette la determinazione della rigidezza.

, si è dimostrato anche che il precarico ha conferito maggiore rigidezza al cuscinetto I. Il grafico riportato mostra le curve di cedimento dei due cuscinetti e ne permette la determinazione della rigidezza.

Un altro sistema è di ricorrere ad una molla elicoidale così da imporre un valore costante del precarico anche quando la distanza tra i cuscinetti varia per l’influenza del calore e del carico di funzionamento, ottenendo un precarico di tipo elastico. Anche in questo caso viene riportata la curva di cedimento (figura a sinistra) relativa ad una coppia di cuscinetti. La curva di cedimento della molla risulta parallela all’asse orizzontale, in quanto la rigidezza della molla è minore di quella del cuscinetto. Ne deriva che la rigidezza con precarico elastico è simile a quella di un unico cuscinetto con applicato un carico ![]()

Si possono infine confrontare le rigidezze dei cuscinetti ottenibili con i due sistemi appena elencati (figura a destra). A parità di precarico, il precarico di tipo rigido garantisce una rigidezza maggiore del cuscinetto, ovvero il cedimento dovuto ai carichi esterni risulta minore che per l’altro tipo.

Precarichi di tipo rigido si preferiscono per applicazioni in cui si vuole conferire maggiore rigidezza al sistema. Precarichi di tipo elastico, invece, sono maggiormente indicati per applicazioni caratterizzate da velocità elevate, per smorzamenti delle vibrazioni assiali, etc.

2.3 MONTAGGIO

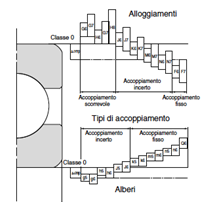

L'anello interno ed esterno dei cuscinetti volventi vengono fissati sull'albero o nell'alloggiamento affinché, durante il funzionamento o sotto carico, non si verifichi uno spostamento relativo tra le superfici accoppiate, denominato strisciamento. Lo strisciamento tra le superfici accoppiate può avvenire in direzione radiale, assiale o nel senso di rotazione; questo può causare degli inconvenienti che riducono la vita del cuscinetto, come ad esempio: usura precoce e spostamento degli anelli, abrasione delle superfici dell’albero o dell’alloggiamento, grippaggio, incremento della rumorosità. Risulta quindi importante prevenire lo strisciamento garantendo una sufficiente interferenza per fissare saldamente l’anello rotante all’albero o all’alloggiamento. Un’idea di massima del tipo di accoppiamento si può avere consultando lo schema riportato di seguito:

Generalmente, si prevede un accoppiamento libero per anelli soggetti esclusivamente a carichi stazionari. Gli accoppiamenti dell’anello interno ed esterno devono essere forzati per tutti quei casi in cui l’albero risulta soggetto a vibrazioni considerevoli.

L’accoppiamento del cuscinetto è determinato dalle tolleranze scelte per il diametro dell’albero e dell’alloggiamento. Volendo passare ad un calcolo analitico del valore minimo di interferenza, bisogna tener conto di tre fattori fondamentali di riduzione: carico radiale, gradiente di temperatura, diversa natura delle superfici accoppiate.

La perdita d’interferenza, a causa del carico, può essere calcolata mediante le seguenti espressioni:

![]() per

per ![]() 0.25

0.25 ![]()

![]() per

per ![]() > 0.25

> 0.25 ![]()

![]() : riduzione interferenza anello interno [μm];

: riduzione interferenza anello interno [μm];

![]() : interferenza effettiva [mm];

: interferenza effettiva [mm];

![]() : diametro nominale del foro del cuscinetto [mm];

: diametro nominale del foro del cuscinetto [mm];

![]() : larghezza anello interno [mm];

: larghezza anello interno [mm];

![]() : carico radiale [N];

: carico radiale [N];

![]() : coefficiente di carico statico [N].

: coefficiente di carico statico [N].

L’interferenza effettiva diminuisce anche a causa dell’aumentare della temperatura, in esercizio, del cuscinetto. Valutando la differenza di temperatura tra il cuscinetto e l’alloggiamento pari a ![]() (°C), il gradiente tra le superfici accoppiate dell’albero e dell’anello interno viene valutata circa pari a (

(°C), il gradiente tra le superfici accoppiate dell’albero e dell’anello interno viene valutata circa pari a (![]() )

)![]() , la riduzione di interferenza dell’anello interno è pari a:

, la riduzione di interferenza dell’anello interno è pari a:

![]()

![]() : riduzione di interferenza dell’anello interno dovuta al

: riduzione di interferenza dell’anello interno dovuta al ![]() [mm];

[mm];

![]() : differenza di temperatura tra anello interno e le pareti adiacenti [°C];

: differenza di temperatura tra anello interno e le pareti adiacenti [°C];

![]() coefficiente di dilatazione lineare = 12.5x10-6 (1/°C);

coefficiente di dilatazione lineare = 12.5x10-6 (1/°C);

![]() : diametro foro nominale [mm].

: diametro foro nominale [mm].

In funzione della differenza di temperatura tra anello esterno ed alloggiamento si può verificare un aumento del valore di interferenza.

L’effetto legato all’accoppiamento dei singoli componenti, dovuto alle diverse rugosità superficiali, comporta una riduzione del valore di interferenza quantificabile come:

![]() per alberi rettificati

per alberi rettificati

![]() per alberi torniti

per alberi torniti

![]() : interferenza effettiva [mm];

: interferenza effettiva [mm];

![]() : interferenza apparente;

: interferenza apparente;

![]() : diametro foro nominale [mm].

: diametro foro nominale [mm].

Secondo le formule l’interferenza effettiva per cuscinetti con ![]() corrisponde al 95% del gioco apparente.

corrisponde al 95% del gioco apparente.

Il valore massimo di interferenza si dovrebbe mantenere inferiore a 0.0007 volte il valore del diametro dell’albero, in modo da evitare sforzi eccessivamente elevati tali da danneggiare i cuscinetti.

In conclusione, essendo i cuscinetti a rotolamento organi di massima precisione e delicatezza, s’intuisce come il loro funzionamento sia legato alla scrupolosa osservanza delle norme di montaggio.

La prima regola da rispettare è l’adozione degli opportuni accoppiamenti fra gli anelli interni ed esterni e le loro sedi. Va ricordato che gli accoppiamenti con interferenza provocano un aumento del carico sui corpi volventi; perciò quando gli anelli devono essere montati con interferenza, questa deve sempre essere accuratamente verificata, per contenere il sovraccarico indotto entro limiti tollerabili. Per evitare sollecitazioni anomale, bisogna prestare molta attenzione a che l’asse dell’albero e dei supporti coincidano perfettamente con l’asse del cuscinetto. Nella realizzazione l’accortezza va focalizzata sulla minimizzazione degli errori di eccentricità e di parallelismo e, qualora tali errori non possano essere adeguatamente contenuti, è necessario l’utilizzo di cuscinetti orientabili.

2.3.1 MONTAGGIO CUSCINETTI RADIALI

Dei cuscinetti radiali, indistintamente a sfere o a rulli, il compito di blocco assiale dell’albero deve essere affidato ad un solo cuscinetto, che può agire come “supporto bloccato”. Gli altri devono agire come “supporti liberi”, devono essere cioè in grado di trasmettere esclusivamente carichi radiali, in modo da scaricare la contrazione o l’allungamento dell’albero legati a sollecitazioni termiche, scaturite da un funzionamento prolungato a velocità elevate. In mancanza di questi accorgimenti si instaurano sui cuscinetti dei carichi assiali anomali con conseguente cediment prematuro degli stessi.

2.3.2 MONTAGGIO CUSCINETTI OBLIQUI

I cuscinetti obliqui possono essere montanti in due modi:

Configurazione ad O: generalmente utilizzato per basse velocità di rotazione (n < 1000 rpm). Le dilatazioni assiali dell’albero, conseguenti al riscaldamento, tendono a far diminuire il precarico. Inoltre, aumenta la possibilità di supportare momenti ribaltanti.

Configurazione ad X:particolarmente indicata per frequenze di rotazione elevate (n > 1000 rpm). Al contrario del caso precedente, le dilatazioni assiali dell’albero aumentano il precarico.

I due tipi di montaggio si differenziano anche per la diversa rigidezza che conferiscono al supporto. Il montaggio ad O, allontanando i centri di spinta, conferisce a tutto il supporto maggiore rigidezza.

2.3.3 MONTAGGIO IN COPPIA DI CUSCINETTI A SFERE A CONTATTO OBLIQUO (a una corona): come accennato in precedenza, in base al caso di applicazione, i cuscinetti posso essere sistemati in tre modi diversi:

DISPOSIZIONE IN TANDEM: il carico è supportato in egual misura da ciascun elemento della coppia. Per quanto riguarda i carichi assiali, i due cuscinetti possono reggere solo quello diretti in unico senso e generalmente devono essere montati in opposizione ad un terzo cuscinetto che supporta i carichi nel senso opposto.

DISPOSIZIONE AD O: le linee di contatto divergono verso l’asse dei cuscinetti. Il carico assiale vien supportato in entrambe le direzioni, da un solo cuscinetto per volta. La disposizione a O conferisce un’elevata rigidezza al sistema, che può reagire anche a momenti ribaltanti.

DISPOSIZIONE AD X: le linee di contatto convergono verso l’asse dei cuscinetti. Anche in questo caso il carico assiale è supportato in entrambi i sensi, sempre però da un solo cuscinetto alla volta. Questa configurazione è meno rigida della precedente ed è dunque meno adatta a reagire a coppie di ribaltamento.

2.3.4 MONTAGGIO DEI CUSCINETTI ASSIALI

Nonostante il cuscinetto reggispinta possa funzionare, anche se per piccoli istanti, ad elevati numeri di giri e sotto carichi molto bassi, è conveniente applicare alle sfere un precarico iniziale, in modo da impedire il reciproco allontanamento degli anelli, che potrebbe causare una parziale caduta della gabbia. Quando non è possibile fare affidamento su un perfetto allineamento tra i perni di appoggio e l’albero, è indispensabile usare cuscinetti assiali orientabili. Con questa soluzione si ricorre all’adozione simultanea di un cuscinetto radiale orientabile e di un reggispinta a sede sferica. Per vincoli di ingombro però, si può anche rinunciare a questa ultima configurazione.

2.4 DIMENSIONAMENTO

Le funzionalità di un cuscinetto volvente, nelle diverse applicazioni cui può essere utilizzato, devono essere garantite per un certo periodo di tempo. Nonostante i cuscinetti siano montati ed operino correttamente, nel tempo può verificarsi un decadimento delle prestazioni legato a una diminuzione della precisione di rotazione, ad un deterioramento del lubrificante, ad uno sfaldamento per fatica delle superfici, il che comporta un aumento della rumorosità e delle vibrazioni. La durata a fatica di un cuscinetto è comunemente definita in termini del numero totale di giri che lo stesso può compiere prima che si manifesti lo sfaldamento delle superfici delle piste o dei corpi volventi; ovvero, corrisponde al periodo durante il quale il cuscinetto continua a funzionare ed è in grado di svolgere le funzioni richieste in maniera soddisfacente. La durata termina nel momento in cui si evidenziano i primi segni di affaticamento del materiale. Errori di selezione, costruzione, progettazione, di montaggio non corretto o manutenzione insufficiente, possono abbreviare la vita del cuscinetto stesso provocando grippaggi, rotture, incrinature e danneggiamenti vari.

Per cuscinetti apparentemente identici, sottoposti a condizioni operative identiche Il valore della durata a fatica varia enormemente, a causa che lo sfaldamento dei materiali per fatica risulta soggetto a molte altre variabili. Nel calcolo della durata, dunque, si preferisce usare la durata a fatica nominale basata su un modello di tipo statistico. Supposti un certo numero di cuscinetti operanti nelle stesse condizioni di funzionamento, dopo un determinato periodo di tempo, il 10% di tali cuscinetti subisce un cedimento. La durata a fatica nominale si esprime come il numero totale di giri completati nel momento in cui il 10% dei cuscinetti diventa inutilizzabile. Per cuscinetti operanti a velocità costante la durata nominale è espressa dal numero totale di ore di funzionamento.

Lo studio del dimensionamento dei cuscinetti si basa sulla teoria della frattura di Weibull, il quale formulò un’equazione per valutare statisticamente il fenomeno della frattura dei materiali. Weibull fu il primo a considerare che, se un solido potesse essere diviso in n elementi e, se a ciascun elemento i-esimo venisse assegnata una certa probabilità di sopravvivenza Si, la probabilità di sopravvivenza dell’intero solido può essere calcolata come il prodotto delle singole probabilità di sopravvivenza: ![]() , dove la probabilità di rottura è

, dove la probabilità di rottura è ![]() . Weibull associò la probabilità di sopravvivenza S alla rigidezza del materiale e al volume di solido analizzato secondo l’equazione:

. Weibull associò la probabilità di sopravvivenza S alla rigidezza del materiale e al volume di solido analizzato secondo l’equazione:

![]()

dove ![]() ; per una data probabilità

; per una data probabilità ![]() .

.

Weibull, successivamente, suggerì a Palmgren di adattare la forma della funzione ![]() per predire la vita di un cuscinetto e di modificarla secondo:

per predire la vita di un cuscinetto e di modificarla secondo: ![]() , dove

, dove ![]() rappresenta lo sforzo critico di taglio e

rappresenta lo sforzo critico di taglio e ![]() il numero di cicli di carico.

il numero di cicli di carico.

Ponendo

![]()

per la teoria Hertziana ![]() e

e ![]() possono essere espressi in funzione della massima tensione hertziana, per cui:

possono essere espressi in funzione della massima tensione hertziana, per cui:

![]()

![]() (contatto puntuale);

(contatto puntuale); ![]() (per contatto lineare)

(per contatto lineare)

Sostituendo nell’espressione precedente ![]() con

con ![]() , si ottiene:

, si ottiene:

![]()

con ![]() per contatto puntuale e

per contatto puntuale e ![]() per contatto lineare.

per contatto lineare.

Secondo Lundberg e Palmgren gli esponenti c ed e, sono due costanti di valore pari a: ![]() ,

, ![]() per contatto puntale;

per contatto puntale; ![]() per contatto lineare

per contatto lineare

Alla fine degli anni ’40 Lundberg e Palmgren formularono una nuova teoria per predire, statisticamente, la vita di un cuscinetto, modificando la teoria della frattura di Weibull introducendo una nuova variabile ![]() , che rappresenta la quota, nello spessore, cui corrisponde l’applicazione del carico, assumendo:

, che rappresenta la quota, nello spessore, cui corrisponde l’applicazione del carico, assumendo:

![]()

Secondo tale teoria il tempo di propagazione della cricca, dalla formazione in un punto dello spessore alla superficie, è proporzionale al fattore ![]() .

.

Sostituendo ed integrando la ![]() , arrivarono a formulare che la probabilità di sopravvivenza di un cuscinetto volvente soggetto a

, arrivarono a formulare che la probabilità di sopravvivenza di un cuscinetto volvente soggetto a ![]() cicli di carico è:

cicli di carico è:

![]()

V è il volume di solido considerato sottoposto al carico, A, c ed h sono caratteristiche del materiale che vengono calcolate sperimentalmente, e è un parametro denominato modulo di Weibull. Sostituendo nell’espressione il valore di ![]() , in cui le tre quantità

, in cui le tre quantità ![]() ,

, ![]() rappresentano le dimensioni del volume considerato, e con una serie di valutazioni riguardanti la distribuzione di pressione sui singoli corpi volventi e valutazioni di tipo geometrico, si arriva alla formulazione analitica dell’espressione della durata a fatica nominale:

rappresentano le dimensioni del volume considerato, e con una serie di valutazioni riguardanti la distribuzione di pressione sui singoli corpi volventi e valutazioni di tipo geometrico, si arriva alla formulazione analitica dell’espressione della durata a fatica nominale:

![]()

![]()

![]() : durata nominale in milioni di giri (106 giri);

: durata nominale in milioni di giri (106 giri);

![]() : durata nominale in ore di esercizio (h);

: durata nominale in ore di esercizio (h);

![]() : coefficiente di carico dinamico, per cuscinetti radiali

: coefficiente di carico dinamico, per cuscinetti radiali ![]() , per cuscinetti assiali

, per cuscinetti assiali ![]() (N);

(N);

P: carico equivalente agente sul cuscinetto (N);

![]() : velocità di rotazione d’esercizio (rpm);

: velocità di rotazione d’esercizio (rpm);

![]() per corpi volventi che presentano un area di contatto ellittiche,

per corpi volventi che presentano un area di contatto ellittiche, ![]() per cuscinetti che presentano una generica area di contatto,

per cuscinetti che presentano una generica area di contatto, ![]() per corpi volventi con aree di contatto puramente lineari.

per corpi volventi con aree di contatto puramente lineari.

La capacità di carico dinamica viene descritta attraverso il coefficiente di carico dinamico e la durata nominale. Il coefficiente di carico dinamico è definito come quel carico stazionario costante che applicato ai cuscinetti determina una durata a fatica nominale di un milione di giri. Per i cuscinetti radiali tale coefficiente esprime un carico puramente radiale, per quelli assiali, si riferisce ad un carico puramente assiale.

Le relazioni tra la velocità di rotazione n e il fattore di velocità fn e la relazione tra la durata nominale L10h e il fattore di durata a fatica fh, sono espresse nella tabella riportata:

![]()

Quando già noto il carico agente P e la velocità di rotazione n, valutato un opportuno valore di fh, il coefficiente di carico dinamico minimo C può essere calcolato come: ![]() .

.

In alcune applicazioni su di un sistema vengono montati più cuscinetti, Anderson ideò una teoria per poter conoscere la durata a fatica dell’intero gruppo. Essendo la probabilità di durata di un gruppo, per un dato periodo, pari al prodotto delle probabilità di durata dei singoli cuscinetti, per lo stesso lasso di tempo, la durata a fatica nominale di un gruppo di cuscinetti non è determinata univocamente dalla durata nominale più breve tra i singoli cuscinetti. La durata del gruppo, è difatti notevolmente inferiore rispetto la minima durata a fatica del singolo cuscinetto. Considerando pari ad L la durata a fatica nominale dell’intero gruppo ed L1, L2,…, Ln la durata a fatica nominale dei singoli cuscinetti e supponendo che tutti gli elementi siano caricati con lo stesso carico, si ha:

![]()

Per cuscinetti operanti ad elevate temperature risulta opportuno correggere il coefficiente di carico dinamico, a seguito di una diminuzione della durezza correlata all’aumento di temperatura, mediante la seguente espressione:

![]()

![]() : coefficiente di carico dinamico corretto (N);

: coefficiente di carico dinamico corretto (N);

![]() : fattore correttivo di temperatura (tabellato).

: fattore correttivo di temperatura (tabellato).

Il coefficiente di carico dinamico ipotizzato da Palmgren tiene conto della dimensione dei corpi volventi, del numero di elementi volventi e di corone, dell’angolo di contatto, del materiale e della geometria.

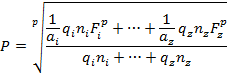

Quanto valutato finora è relativo a carichi puramente assiali o radiali; nella maggior parte dei casi, si verifica una combinazione di entrambi. Volendo determinare la durata nominale, considerando che tali carichi variano, generalmente, per intensità e direzione, non si possono utilizzare i carichi realmente applicati ai cuscinetti ma, bisogna stimare un carico ipotetico che abbia intensità costante, si scarichi al centro del cuscinetto e che determini la stessa durata nominale che si otterrebbe in condizioni reali di carico e di rotazioni. Tale carico viene definito carico dinamico equivalente. La relazione tra il carico radiale dinamico equivalente ed i carichi agenti sul cuscinetto può essere espressa mediante:

![]()

![]() : carico radiale dinamico equivalente;

: carico radiale dinamico equivalente;

![]() : carico radiale;

: carico radiale;

![]() : carico assiale;

: carico assiale;

![]() : fattore di carico radiale;

: fattore di carico radiale;

![]() : fattore di carico assiale.

: fattore di carico assiale.

Questo calcolo non è applicabile a cuscinetti radiali e assiali a rullini e a rulli cilindrici.

La teoria di Lundberg e Palmgren tiene conto di una probabilità di sopravvivenza del 90%, ma come immaginiamo, esistono applicazioni in cui è richiesta una probabilità di durata superiore. La durata di un cuscinetto è legata strettamente al tipo di materiali impiegati e dal suo processo produttivo, ma anche dalle sue condizioni operative (lubrificazione, velocità, temperatura, etc.). Nonostante il suo prolungato utilizzo, la teoria di Palmgren si basa su ipotesi, in alcuni casi, fortemente restrittive. Essa ignora totalmente la possibilità che la superficie possa presentare delle lesioni prima ancora di essere utilizzato e la presenza di uno strato di lubrificante. Inoltre, lo sforzo agente viene considerato puramente di taglio, quando nella realtà è sempre presente anche una componente di sforzo normale; le superfici dei corpi vengono considerate perfettamente lisce e non viene considerata alcun tipo di rugosità superficiale.

Lo sviluppo tecnologico ha permesso di ottenere materiali sempre più prestanti, presentando miglioramenti negli acciai e nello stesso processo di fabbricazione; lo sviluppo della teoria della lubrificazione elasto-idrodinamica ha permesso di poter studiare le condizioni di lubrificazione ottimali. Fu dimostrato inoltre, per via statistica, che la sfaldatura superficiale era causata anche dalla presenza di detriti materici che ciclicamente impattavano la superficie stessa del corpo durante il funzionamento.

Per tener conto di tali fenomeni, al calcolo di Palmgren sono stati aggiunti una serie di fattori correttivi che permettono di correggere la durata a fatica nominale con la durata a fatica modificata:

![]()

![]() : durata a fatica nominale corretta (106 giri);

: durata a fatica nominale corretta (106 giri);

![]() : durata a fatica nominale con affidabilità al 90% (106 giri);

: durata a fatica nominale con affidabilità al 90% (106 giri);

![]() : fattore correttivo relativo all’affidabilità;

: fattore correttivo relativo all’affidabilità;

![]() : fattore correttivo relativo alla temperatura;

: fattore correttivo relativo alla temperatura;

![]() : fattore correttivo relativo alle condizioni di funzionamento.

: fattore correttivo relativo alle condizioni di funzionamento.

Il fattore correttivo relativo all’affidabilità è riportato in tabella; il fattore correttivo relativo alla temperatura viene considerato maggiore di 1. Il valore del fattore a3 non è stato ancora appropriatamente definito; a causa della non ancora precisa conoscenza è stato proposto di accorpare i fattori a2 e a3 in un’unica entità (a2 x a3), rinominandola a23. In normali condizioni operative a23 è pari a 1, per viscosità del lubrificante severe a23 può risultare al minimo 0.2, viceversa per un lubrificante ad alta viscosità in perfette condizioni di funzionamento a23 può assumersi pari a 2.

Il rapporto di viscosità ![]() è una misura per la qualità della formazione del velo lubrificante dove,

è una misura per la qualità della formazione del velo lubrificante dove, ![]() è definita viscosità cinematica del lubrificante (mm2s-1) e

è definita viscosità cinematica del lubrificante (mm2s-1) e ![]() viscosità di riferimento del lubrificante alla temperatura di esercizio.

viscosità di riferimento del lubrificante alla temperatura di esercizio.

Ioannides e Harris proposero un nuovo modello per predire la durata di un cuscinetto cercando di superare i limiti della teoria di Palmgren. Il loro modello è basato sull’ipotesi di danno superficiale già presente e su alcune ipotesi della teoria di Palmgren, ma con alcune modifiche. La prima modifica consiste nel considerare volumi discreti di materiale, ciascuno con la sua probabilità di sopravvivenza; il rischio totale di rottura è ottenibile integrando le singole probabilità sull’intero volume; inoltre, individuarono un valore di soglia per le tensioni ![]() , al di sotto del quale non è possibile nessuna rottura, modificando la funzione di integrazione come segue:

, al di sotto del quale non è possibile nessuna rottura, modificando la funzione di integrazione come segue:

![]()

Sostituendo ed integrando la ![]() , si ha la probabilità di sopravvivenza di un cuscinetto volvente soggetto a

, si ha la probabilità di sopravvivenza di un cuscinetto volvente soggetto a ![]() cicli di carico:

cicli di carico:

![]()

i valori di e, c ed h sono identici a quelli considerati da Palmgren; ![]() è la tensione applicata alla quota

è la tensione applicata alla quota ![]() ,

, ![]() è il valore di soglia. Se

è il valore di soglia. Se ![]() il calcolo si riconduce alla formula di Lundberg-Palmgren.

il calcolo si riconduce alla formula di Lundberg-Palmgren.

L’equazione per il calcolo della durata può essere riscritto come:

![]()

![]() : carico equivalente corrispondete alla tensione di soglia,

: carico equivalente corrispondete alla tensione di soglia, ![]() .

.

Quando ![]() la vita del cuscinetto è infinita e non ci sono rotture previste. Quando

la vita del cuscinetto è infinita e non ci sono rotture previste. Quando ![]() la durata è la stessa che per Palmgren-Lundberg.

la durata è la stessa che per Palmgren-Lundberg.

Nella figura sottostante sono riportati i diagrammi di probabilità di sopravvivenza, in funzione della quota z; nel primo caso è riportata la curva di probabilità relativa al modello Palmgren, nel secondo caso si evidenzia (in rosso) il valore di soglia ![]() , nel terzo si evidenzia che per

, nel terzo si evidenzia che per ![]() la vita del cuscinetto è infinita, nell’ultimo è riportata la probabilità di sopravvivenza utilizzando la formula di Ioannides.

la vita del cuscinetto è infinita, nell’ultimo è riportata la probabilità di sopravvivenza utilizzando la formula di Ioannides.

Da un confronto tra i due modelli si deduce immediatamente che nel caso di durata modificata ampliata la vita del cuscinetto si allunga enormemente.

Oltre quelli discussi finora sono stati sviluppati ulteriori modelli di previsione statistica di vita di un cuscinetto. Quelli trattati rappresentano i modelli riconosciuti dalle norme ISO e utilizzate negli ultimi anni nell’ambito della progettazione di cuscinetti.

Attualmente la norma ISO 281 impone che il calcolo della durata di un cuscinetto sia eseguito mediante la formula della durata modificata ampliata formulata da Ioannides e Harris:

![]()

![]() : durata ampliata modificata (106 giri);

: durata ampliata modificata (106 giri);

![]() : fattore di durata per le condizioni di esercizio.

: fattore di durata per le condizioni di esercizio.

![]()

Il fattore di durata ![]() è funzione del fattore di durata per contaminazione

è funzione del fattore di durata per contaminazione ![]() , del carico limite di fatica

, del carico limite di fatica ![]() (N), del carico dinamico equivalente

(N), del carico dinamico equivalente ![]() (N) e del rapporto di viscosità

(N) e del rapporto di viscosità ![]() (per

(per ![]() < 0.1 non è applicabile questa metodologia di calcolo).

< 0.1 non è applicabile questa metodologia di calcolo).

![]()

Il carico limite a fatica ![]() è definito come quel carico al di sotto del quale in condizioni di laboratorio non si riscontra alcuna fatica nel materiale. Il fattore di contaminazione

è definito come quel carico al di sotto del quale in condizioni di laboratorio non si riscontra alcuna fatica nel materiale. Il fattore di contaminazione ![]() tiene conto dell’influenza delle contaminazioni nel meato di lubrificazione sulla durata.

tiene conto dell’influenza delle contaminazioni nel meato di lubrificazione sulla durata.

dM : diametro medio del cuscinetto = (d+D)/2.

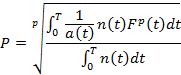

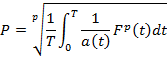

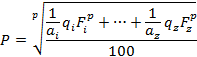

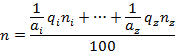

Le equazioni di durata presuppongono che il carico sul cuscinetto P e il numero di giri del cuscinetto n siano costanti. Se carico e velocità di rotazione non sono costanti, è possibile determinare dei valori d’esercizio equivalenti, che causano lo stesso affaticamento delle sollecitazioni che agiscono realmente.

Se variano carico e velocità di rotazione nel periodo T, varranno per la velocità di rotazione n ed il carico equivalente P:

![]()

![]() : velocità di rotazione media (min-1);

: velocità di rotazione media (min-1);

![]() : intervallo di tempo considerato (min);

: intervallo di tempo considerato (min);

![]() : carico equivalente sul cuscinetto (N);

: carico equivalente sul cuscinetto (N);

![]() : esponente di durata;

: esponente di durata;

![]() : fattore di durata

: fattore di durata ![]() per le condizioni momentanee di esercizio;

per le condizioni momentanee di esercizio;

![]() : velocità di rotazione nella condizione momentanea di esercizio(min-1);

: velocità di rotazione nella condizione momentanea di esercizio(min-1);

![]() : carico sul cuscinetto nella condizione momentanea di esercizio (N);

: carico sul cuscinetto nella condizione momentanea di esercizio (N);

Variando gradualmente il carico e la velocità di rotazione nel periodo T, varranno per n e P:

![]()

![]() : percentuale di durata di una data condizione di esercizio riferita alla durata totale di esercizio

: percentuale di durata di una data condizione di esercizio riferita alla durata totale di esercizio ![]() ;

;

Per carico variabile e velocità di rotazione costante:

In caso di carico variabile gradualmente e velocità di rotazione costante:

Carico costante e velocità di rotazione variabile:

![]()

Se la velocità di rotazione varia gradualmente, vale:

Quando i cuscinetti sono sottoposti ad un carico eccessivo o a un carico d’urto, le piste di rotolamento ed i corpi volventi possono subire deformazioni locali permanenti. Queste deformazioni, caratterizzate da rumorosità di funzionamento del cuscinetto, limitano la capacità di carico statico del cuscinetto volvente. Si definisce coefficiente di carico statico quel carico statico che produce sul corpo volvente caricato maggiormente una deformazione plastica nel centro della superficie di contatto tra pista di rotolamento e corpo volvente. Questo corrisponde ad una sollecitazione calcolata equivalente a: 4000 N/mm2 per cuscinetti a rulli; 4200 N/mm2 per cuscinetti a sfere; 4600 N/mm2 per cuscinetti orientabili a sfere. Il coefficiente di carico statico viene indicato con COR per cuscinetti radiali, COA per cuscinetti assiali.

La deformazione plastica corrisponde a circa 1/1000 del diametro del corpo volvente.

Il carico statico equivalente corrisponde ad un carico radiale per cuscinetti radiali e a un carico assiale e concentrico per cuscinetti assiali. PO causa la stessa sollecitazione nel punto centrale del punto di contatto maggiormente caricato tra corpo volvente e pista di rotolamento, allo stesso modo del carico effettivo combinato:

![]()

![]() : carico statico equivalente sul cuscinetto (N);

: carico statico equivalente sul cuscinetto (N);

![]() : carico radiale statico sul cuscinetto (N);

: carico radiale statico sul cuscinetto (N);

![]() : carico assiale statico sul cuscientto (N);

: carico assiale statico sul cuscientto (N);

![]() : fattore radiale;

: fattore radiale;

![]() : fattore assiale.

: fattore assiale.

Il carico statico equivalente ammissibile agente sui cuscinetti varia in funzione del coefficiente di carico statico, dell’applicazione e delle condizioni operative. Il fattore di sicurezza a carico statico ![]() rappresenta un indice di sicurezza contro eccessive deformazioni plastiche nei punti di contatto tra corpi volventi e piste di rotolamento e risulta definito da:

rappresenta un indice di sicurezza contro eccessive deformazioni plastiche nei punti di contatto tra corpi volventi e piste di rotolamento e risulta definito da:

![]()

![]() : coefficiente di carico statico (N);

: coefficiente di carico statico (N);

![]() : carico statico equivalente (N).

: carico statico equivalente (N).

2.4.1 DURATA D’ESERCIZIO

La durata d’esercizio è la durata effettivamente raggiunta dal cuscinetto, essa può divergere dalla durata calcolata con le metodologie precedentemente esposte.

Possibili cause sono:

A seguito della molteplicità dei parametri che possono alterare la durata effettiva, questa non può essere calcolata esattamente. Il metodo di previsione più sicuro è il confronto con casi di montaggio analoghi.

2.5 VELOCITA’

La velocità di rotazione dei cuscinetti volventi è soggetta, come per tutti gli organi meccanici, a limiti naturali. La velocità di riferimento è un valore empirico che rappresenta la velocità massima alla quale i cuscinetti possono lavorare, in continuo, senza che occorra un cedimento strutturale prematuro. Se la velocità di rotazione viene aumentata, si determina un incremento di temperatura e di attrito. Ne consegue che la velocità di riferimento è strettamente legata ai seguenti fattori: geometria e dimensioni del cuscinetto, carico di lavoro, metodo di lubrificazione, metodo di dissipazione del calore (coincide con la temperatura massima a cui il lubrificante può lavorare), tipo di gabbia, gioco del cuscinetto nelle condizioni di funzionamento, classe di precisione del cuscinetto.

La velocità di rotazione termica di riferimento nB, velocità alla quale s’instaura una temperatura di 70 °C, è utilizzata come grandezza di confronto per il calcolo della velocità di rotazione termica ammissibile nper. La velocità di rotazione limite nper è determinata dalla temperatura di esercizio ammissibile; alla base del calcolo vi sono il bilancio termico del cuscinetto, l’equilibrio tra potenza assorbita dall’attrito e lo smaltimento del calore. In condizioni di equilibrio la temperatura del cuscinetto è costante.

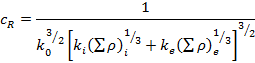

La velocità di rotazione termicamente ammissibile ![]() è calcolabile mediante:

è calcolabile mediante:

![]()

![]() : rapporto di velocità.

: rapporto di velocità.

Il rapporto delle velocità di rotazione è dato da:

![]()

![]() : parametro di lubrificazione;

: parametro di lubrificazione;

![]() : parametro di carico.

: parametro di carico.

![]()

![]()

![]() : coefficiente per il calcolo del momento d’attrito;

: coefficiente per il calcolo del momento d’attrito;

![]() : coefficiente per il calcolo del momento d’attrito in base al carico;

: coefficiente per il calcolo del momento d’attrito in base al carico;

![]() : viscosità cinematica del lubrificante alla temperatura d’esercizio;

: viscosità cinematica del lubrificante alla temperatura d’esercizio;

![]() : diametro medio del cuscinetto;

: diametro medio del cuscinetto;

![]() : carico radiale per i cuscinetti radiali; carico assiale per cuscinetti assiali;

: carico radiale per i cuscinetti radiali; carico assiale per cuscinetti assiali;

![]() : flusso termico complessivo.

: flusso termico complessivo.

Il flusso termico complessivo è dato dalla somma di tre contributi:

![]()

![]() : flusso termico sottratto tramite le sedi del cuscinetto;

: flusso termico sottratto tramite le sedi del cuscinetto;

![]() : flusso termico sottratto dal lubrificante;

: flusso termico sottratto dal lubrificante;

![]() : flusso termico per un eventuale riscaldamento esterno.

: flusso termico per un eventuale riscaldamento esterno.

![]()

![]()

![]() : coefficiente di conduzione termica per superfici d’appoggio del cuscinetto;

: coefficiente di conduzione termica per superfici d’appoggio del cuscinetto;

![]() : sede del cuscinetto;

: sede del cuscinetto;

![]() : differenza tra temperatura media del cuscinetto e temperatura ambiente;

: differenza tra temperatura media del cuscinetto e temperatura ambiente;

![]() : flusso dell’olio;

: flusso dell’olio;

![]() : differenza della temperatura dell’olio tra uscita ed entrata.

: differenza della temperatura dell’olio tra uscita ed entrata.

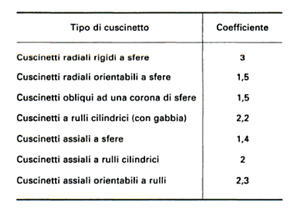

Il valore di ![]() assume le seguenti espressioni a seconda del tipo di cuscinetto:

assume le seguenti espressioni a seconda del tipo di cuscinetto:

![]() per cuscinetti radiali;

per cuscinetti radiali;

![]() per cuscinetti assiali;

per cuscinetti assiali;

![]() per cuscinetti a rulli conici;

per cuscinetti a rulli conici;

![]() per cuscinetti assiali orientabili a rulli.

per cuscinetti assiali orientabili a rulli.

![]() : Larghezza complessiva di un cuscinetto a rulli.

: Larghezza complessiva di un cuscinetto a rulli.

Il coefficiente di conduzione termica è tabellato in funzione della sede del cuscinetto(riportato in figura).

Nella pratica ![]() . Dunque il valore di

. Dunque il valore di ![]() è valutabile con un calcolo approssimato:

è valutabile con un calcolo approssimato:

![]()

Il valore di ![]() è diagrammato in figura in funzione di

è diagrammato in figura in funzione di ![]() e

e ![]() .

.

In genere i cataloghi forniscono i valori della velocità massima di funzionamento che i cuscinetti possono raggiungere con lubrificazione a grasso e a olio. Questi valori sono validi per cuscinetti le cui condizioni di carico portano ad una durata calcolata superiore alle 150.000 ore (L10h > 150.000). L’influenza di carichi più elevati, che comportano una durata prevista inferiore alle 150.000 ore, diventa importante per cuscinetti aventi un diametro medio ![]() mm e aventi una durata teorica

mm e aventi una durata teorica ![]() . In tal caso i valori riportati nelle tabelle vanno ridotti, moltiplicando tali valori per il coefficiente di riduzione f, valutabile dal diagramma riportato al lato.

. In tal caso i valori riportati nelle tabelle vanno ridotti, moltiplicando tali valori per il coefficiente di riduzione f, valutabile dal diagramma riportato al lato.

I fattori correttivi della velocità possono essere calcolati in funzione del rapporto ![]() , quando il carico equivalente

, quando il carico equivalente ![]() agente sul cuscinetto è superiore dell’8% del coefficiente di carico dinamico

agente sul cuscinetto è superiore dell’8% del coefficiente di carico dinamico ![]() e, in funzione del rapporto

e, in funzione del rapporto ![]() , quando il carico assiale

, quando il carico assiale ![]() risulta superiore del 20% del carico radiale

risulta superiore del 20% del carico radiale ![]() .

.

In certi casi i valori delle velocità di catalogo possono essere superati, purché si realizzino particolari condizioni di lubrificazione e di raffreddamento. Sarebbe opportuno, in queste condizioni, considerare l’adozione di sistemi di lubrificazione a circolazione d’olio o a goccia, per ottenere un elevato miglioramento nell’aumento della velocità di utilizzo, specie se vengono impiegate nella costruzione dei cuscinetti gabbie speciali, classi di precisione più elevate e giochi maggiorati. In questo caso la misura degli incrementi di velocità consentiti si determina moltiplicando i valori di catalogo per i coefficienti corretti riportati in tabella.

In certi casi i valori delle velocità di catalogo possono essere superati, purché si realizzino particolari condizioni di lubrificazione e di raffreddamento. Sarebbe opportuno, in queste condizioni, considerare l’adozione di sistemi di lubrificazione a circolazione d’olio o a goccia, per ottenere un elevato miglioramento nell’aumento della velocità di utilizzo, specie se vengono impiegate nella costruzione dei cuscinetti gabbie speciali, classi di precisione più elevate e giochi maggiorati. In questo caso la misura degli incrementi di velocità consentiti si determina moltiplicando i valori di catalogo per i coefficienti corretti riportati in tabella.

2.6 MODELLIZZAZIONE DI UN CUSCINETTO

Generalmente in un cuscinetto viene identificata esclusivamente una funzione di meccanismo cinematico in grado di ruotare e di sostenere carichi di tipo assiale o radiale, senza soffermarsi sulle caratteristiche intrinseche del componente.

In realtà, come un qualsiasi organo meccanico, anche il cuscinetto è dotato di caratteristiche statiche, cinematiche e dinamiche che ne determinano la funzionalità e le prestazioni.

Volendo schematizzare il comportamento di un cuscinetto sotto carico, si può distinguere un moto relativo tra gli anelli, accentuato all’aumentare del gioco risultante, un contatto per schiacciamento o strisciamento tra più corpi, in particolare, tra anello interno, elementi volventi e anello esterno. Lo stesso contatto causa deformazioni degli elementi impegnati.

Sfruttando alcuni risultati ricavati dalla teoria della pressione hertziana è ipotizzabile schematizzare un cuscinetto come un sistema elastico. Tale modellizzazione prevede un approccio differente per il caso di cuscinetti a sfera che per cuscinetti a rulli.

Ipotizzando idealmente che, per un cuscinetto volvente a sfera il contatto sia puntuale, è possibile schematizzare ciascun corpo volvente come una molla non lineare di rigidezza k. Ciascun elemento volvente sarà ciclicamente soggetto ad una forza di schiacciamento, dovuta al contatto dell’elemento con le due gabbie; al carico e allo scarico della sfera corrisponde una compressione o una distensione dell’elemento elastico modellizzato. Potendo la sfera ruotare intorno al proprio centro in qualunque direzione, la molla schematizzata ha la possibilità di orientarsi nello spazio in maniera casuale. La legge di deformazione del corpo in funzione del carico applicato prende origine dai risultati della teoria hertziana ed è la seguente:

![]()

![]() : carico risultante;

: carico risultante;

![]() : rigidezza à

: rigidezza à ![]()

![]() : rigidezza elastica anello interno;

: rigidezza elastica anello interno;

![]() : rigidezza elastica anello esterno;

: rigidezza elastica anello esterno;

![]() : raggi di curvatura anello interno;

: raggi di curvatura anello interno;

![]() : raggi di curvatura anello esterno.

: raggi di curvatura anello esterno.

Il modello risultante di un cuscinetto a sfere si riduce ad una serie di molle orientante in maniera casuale attorno all’asse di rotazione dell’albero che supportano.

La schematizzazione di un sistema completo albero-cuscinetto comporta prima una riduzione delle n molle all’asse dell’albero e poi una schematizzazione elastica equivalente dell’albero stesso. In questo modo si hanno due molle (albero e cuscinetto), di rigidezza generalmente differente, disposte in serie rispetto al carico.

Per la modellizzazione di cuscinetti a rulli si considera un’area di contatto estesa, cui forma e dimensione dipendono dall’entità del carico risultante. Dall’assunzione di un’area di contatto estesa, l’elemento volvente può essere suddiviso in n elementi, a ciascuno può essere associato un elemento elastico con caratteristica non lineare. In questa configurazione le molle non possono assumere un orientamento spaziale casuale, l’unico grado di libertà consentito è la rotazione attorno all’asse geometrico del corpo volvente schematizzato; rotazioni attorno ad assi differenti generano coppie di ribaltamento e inducono una deformazione di compressione o di allungamento agli n-1 elementi elastici adiacenti.

Elementi volventi che presentano un’area di contatto estesa possono dunque essere schematizzati con un numero n di molle disposte in parallelo tra loro e orientate in direzione normale rispetto al carico.

Anche in questo caso per la valutazione della deformazione è d’ausilio la teoria hertziana, si fornisce la deformazione in funzione del carico risultante e della lunghezza di contatto:

![]()

![]() : area di contatto;

: area di contatto;

![]() : carico sui rulli;

: carico sui rulli;

![]() : diametro dei rulli;

: diametro dei rulli;

![]() : lunghezza di contatto;

: lunghezza di contatto;

Le aree di contatto assumono forme e dimensioni diverse in funzione dell’entità del carico; si riporta a titolo d’esempio l’area di contatto per carichi elevati, per carichi normali e per carichi molto bassi

Anche in questo caso il modello risultante si riduce ad una serie di molle orientante in direzione normale al carico attorno all’asse di rotazione dell’albero. La schematizzazione di un sistema completo albero-cuscinetto comporta di nuovo una riduzione delle n molle all’asse dell’albero e poi una schematizzazione elastica equivalente dell’albero stesso.

2.7 SCELTA DEL CUSCINETTO

Essendo, come visto, molto vasta la gamma di cuscinetti disponibili sul mercato, la scelta deve essere mirata e tener conto di diversi parametri.

Generalmente il cuscinetto viene scelto in funzione della condizioni di esercizio, della sua configurazione, della facilità di manipolazione e di montaggio, della reperibilità, dei costi economici, etc.

Il primo parametro da considerare sono le dimensioni del cuscinetto, quasi sempre l’ingombro che si ha a disposizione per il cuscinetto e le sue parti adiacenti risulta limitato, così da soddisfare i requisiti in termini di durata. La dimensione principale è il diametro nominale dell’albero, per cui il cuscinetto viene scelto in base alle dimensioni del diametro interno.

Oltre la durata a fatica, bisogna tener conto della temperatura di esercizio, della durata del lubrificante, del grado di rumorosità e vibrazioni consentite.

Generalmente, non esiste una procedura uniformata a cui attenersi per la scelta di un cuscinetto.

2.8 GABBIE

Più volte si è accennato all’utilizzo delle gabbie, se ne analizzano adesso più nel dettaglio le caratteristiche costruttive e le funzioni principali. Le gabbie vengono usate principalmente per: mantenere i corpi volventi separati uno dall’altro, al fine di contenere l’attrito e lo sviluppo di calore; distanziare uniformemente i corpi volventi in modo che la ripartizione del carico avvenga in maniera uniforme; evitare che i corpi volventi fuoriescano dai cuscinetti scomponibili o orientabili; guidare i corpi volventi nella zona non sottoposta a carico.

Le gabbie dei cuscinetti possono sono suddivise in gabbie in lamiera e gabbie massicce.

Le prime vengono prodotte prevalentemente in acciaio a basso tenore di carbonio, stampate, per alcune applicazioni sono costruite anche con lamiera di ottone, quando si hanno esigenze di precisone di equilibratura particolarmente spinte viene tornita e fresata.

Le gabbie in lamiera, oltre essere più leggere rispetto alle gabbie massicce, hanno la peculiarità di coprire solo parzialmente la distanza tra anello interno ed anello esterno, in tal modo il lubrificante penetra facilmente all’interno del cuscinetto e viene trattenuto nella gabbia.

Si riportano alcuni esempi di gabbie in lamiera d’acciaio.

Le gabbie massicce sono prodotte in metallo, tessuto bachelizzato e poliammide. Le gabbie massicce in metallo sono impiegate per rispondere a elevate esigenze di rigidità della gabbia e per funzionamenti ad elevate temperature. Gabbie in leghe leggere o tessuto bachelizzato, sono utilizzate per applicazioni ad elevate velocità di rotazione, affinché le forze di inerzia si mantengano basse.

Si riportano alcune immagini di gabbie massicce in ottone.

Negli ultimi anni si stanno diffondendo sempre maggiormente gabbie in poliammide, rinforzate con fibre di vetro. Rispetto alle gabbie tradizionali quelle in resina offrono numerosi vantaggi come la leggerezza, l’elevata elasticità, la silenziosità di rotazione. Le gabbie in poliammide vengono stampate ad iniezione, questo processo produttivo permette di realizzare forme di gabbie che consentono costruzioni con capacità di carico particolarmente elvate. L’elasticità e il peso modesto del materiale agiscono a vantaggio delle sollecitazioni d’urto dei cuscinetti, ad accelerazioni e decelerazioni elevate e anche ai ribaltamenti degli anelli stessi. Ancora, hanno ottime proprietà antifrizione e, di funzionamento in condizione di lubrificazione limite. Tale materiale può funzionare ad una temperatura costante superiore ai 100 °C fino ad un massimo di 120 °C.

Anche per questa configurazione si riportano delle immagine esemplificative.

2.9 MATERIALI

Gli anelli ed i corpi volventi dei cuscinetti sono continuamente soggetti ad una pressione di contatto elevata, correlata con ridotti valori di strisciamento. I materiali per la costruzione di tali elementi devono avere le seguenti caratteristiche:

In funzione delle singole applicazioni possono essere richieste altre caratteristiche come la facile lavorabilità, la resistenza ad urti e calore, la resistenza alla corrosione, etc.

Per gli anelli e i corpi volventi viene generalmente utilizzato un acciaio legato al cromo ad alto tenore di carbonio. Per i cuscinetti soggetti a carichi d’urto o a carichi gravosi si utilizzano spesso acciai da cementazione come acciai al cromo-molibdeno, acciai al nickel-cromo-molibdeno, etc. Questi acciai sono caratterizzati da uno strato superficiale indurito ottenuto attraverso un arricchimento di carbonio e da un cuore tenero che, conferendo contemporaneamente tenacità all’anello, è in grado di assorbire l’energia derivante dai carichi d’urto.

Per cuscinetti destinati ad applicazioni speciali è possibile utilizzare un acciaio rapido caratterizzato da una resistenza termica superiore o, un acciaio inossidabile avente una buona resistenza alla corrosione.

2.10 APPELLATIVI DEI CUSCINETTI

I cuscinetti normali sono individuabili mediante un appellativo di base che è generalmente formato da quattro o cinque cifre o da una combinazione di lettere e cifre. L’appellativo designa il tipo, la serie dimensionale conforme alle norme ISO e il diametro del foro.

Il tipo di cuscinetto è designato da una cifra o da una combinazione di lettere.

La serie dimensionale designa le dimensioni di ingombro per una data misura del foro ed è indicata da due cifre, la prima indica la serie delle larghezze del cuscinetto (B o T) oppure l’altezza (H), la seconda la serie dei diametri esterni (D).

Le ultime due cifre dell’appellativo indicano il diametro del foro diviso per cinque. Per i cuscinetti con foro compreso tra 10 e 17 mm le designazioni sono le seguenti:

10 mm =00 12 mm = 01 15 mm = 02 17 mm= 03

Per cuscinetti con foro inferiore a 10 mm o superiore o uguale 500 mm il diametro del foro è espresso in millimetri separato con una barra dal resto dell’appellativo di base. Lo stesso criterio si applica ai cuscinetti di serie dimensionale con diametro non divisibile per cinque.

Fonte: https://www.docenti.unina.it/downloadPub.do?tipoFile=md&id=368522

Sito web da visitare: https://www.docenti.unina.it/

Autore del testo: non indicato nel documento di origine

Il testo è di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente i loro testi per finalità illustrative e didattiche. Se siete gli autori del testo e siete interessati a richiedere la rimozione del testo o l'inserimento di altre informazioni inviateci un e-mail dopo le opportune verifiche soddisferemo la vostra richiesta nel più breve tempo possibile.