I riassunti , gli appunti i testi contenuti nel nostro sito sono messi a disposizione gratuitamente con finalità illustrative didattiche, scientifiche, a carattere sociale, civile e culturale a tutti i possibili interessati secondo il concetto del fair use e con l' obiettivo del rispetto della direttiva europea 2001/29/CE e dell' art. 70 della legge 633/1941 sul diritto d'autore

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

Termodistruttori

La termodistruzione rappresenta un'efficace tecnica per trattare i rifiuti, sfruttando il contenuto energetico degli stessi per produrre energia. Essa consiste in un’ossidazione ad alta temperatura che trasforma la parte combustibile dei rifiuti in anidride carbonica, vapor d’acqua e ceneri

In particolare nell'ambito dei rifiuti urbani, la termodistruzione può essere utilizzata per trattare la quota di rifiuti urbani che non viene intercettata dai processi di raccolta differenziata o sulla quale è comunque difficilmente praticabile un recupero di materia che garantisca risultati soddisfacenti ed economicamente sostenibili.

I principali vantaggi dello smaltimento dei rifiuti urbani mediante termodistruzione sono:

1. massima riduzione in termini di volume e peso

2. impegno di spazio ridotto dell'impianto rispetto alla discarica

3. recupero energetico

I principali svantaggi si possono così riassumere:

1. necessità di una gestione impiantistica

2. necessità di controllo degli effluenti gassosi

3. smaltimento dei rifiuti solidi che derivano dal processo di termodistruzione

La termodistruzione consente di ottenere una riduzione del rifiuto pari al 70% in peso e al 90% in volume. Questo sistema risulta quindi efficace per quanto riguarda la riduzione del volume occupato dai rifiuti e permette di recuperare energia sfruttando il contenuto energetico dei rifiuti.

Uno dei parametri che gioca un ruolo rilevante nei processi di termodistruzione è il potere calorifico del rifiuto, definito come il numero di calorie liberate dall'ossidazione stechiometrica di 1 kg di combustibile in condizioni standard. A seconda dello stato fisico (liquido o vapore) in cui viene considerata l'acqua nei prodotti di combustione, si hanno rispettivamente il Potere Calorifico Superiore (PCS) e il Potere Calorifico Inferiore (PCI). Il potere calorifico dipende dal contenuto di carbonio e idrogeno organicamente legati, nonché dal grado di umidità dei rifiuti.

Le frazioni merceologiche caratterizzate da più elevato potere calorifico sono le materie plastiche (6.000-9.000 kcal/kg) ed i materiali cellulosici (legno e carta - 3.500-4.000 kcal/kg), mentre la cosiddetta frazione organica del rifiuto (vegetali e scarti di cucina) presenta valori nettamente più bassi.

L’obiettivo di questa dispensa è fornire una sintetica descrizione del processo di termodistruzione e delle caratteristiche impiantistiche dei forni più comunemente impiegati per il trattamento di rifiuti solidi. Il lavoro si articola in due sezioni. Nella prima si riassumono brevemente i meccanismi chimico-fisici che governano i processi di termodistruzione. La seconda descrive le caratteristiche costruttive e funzionali degli impianti più diffusi per l’incenerimento di rifiuti solidi.

Analisi dei processi di combustione.

La termodistruzione rappresenta l’applicazione delle tecnologie di combustione di combustibili solidi, diffuse nell’industria chimica e nella produzione di energia elettrica, al caso dei rifiuti. Nel caso di combustibili solidi, gli obiettivi primari sono la produzione di energia o di prodotti chimici. L’obiettivo primario della termodistruzione è la trasformazione di un rifiuto, anche solo potenzialmente pericoloso, in una serie di composti chimici non pericolosi per l’uomo e per l’ambiente. Ogni altra considerazione è da ritenersi secondaria.

I parametri che maggiormente influenzano i processi di combustione sono riassumibili come segue:

Per caratteristiche della reazione chimica si intendono sia gli aspetti termodinamici che quelli cinetici del fenomeno.

Nel presente paragrafo si descrivono le principali caratteristiche delle reazioni chimiche, ocn riferimento specifico alle reazioni di combustione.

Aspetti termodinamici

Si intende per reazione chimica un processo in cui, date alcune specie chimiche, A,BC… dette reagenti, queste interagiscono tra loro trasformandosi in specie chimiche diverse, X,Y,Z… dette prodotti della reazione.

Una reazione chimica viene indicata simbolicamente con un’equazione di reazione generalmente scritta nella forma:

![]()

In genere al segno di uguale si sostituisce una freccia orientata verso i prodotti, quando si vuole sottolineare che il processo avviene, o può avvenire, solo nel senso di una trasformazione da reagenti a prodotti. Quando si vuole evidenziare che il processo avviene solo in modo parziale o può avvenire in entrambi i versi, si adopera una doppia freccia. In questo caso la reazione viene detta reazione di equilibrio.

Tutte le reazioni chimiche sono accompagnate da sviluppo o assorbimento di energia, che si manifesta generalmente come calore. Il calore svolto o assorbito nel corso di una reazione chimica prende il nome di calore di reazione. Il calore costituisce una forma di energia, ed è pertanto possibile trasformare l’energia del sistema chimico in calore e viceversa.

In una reazione fatta avvenire a pressione costante e in cui si abbia solo lavoro dovuto a variazione di volume, il calore di reazione Q è uguale alla diminuzione di una funzione di stato del sistema chimico, detta entalpia ed indicata con il simbolo H:

![]()

Poiché l’entalpia è una funzione di stato, la sua variazione in qualsiasi trasformazione è data semplicemente dalla differenza dei valori che essa assume nello stato finale e nello stato iniziale. Nel caso particolare di una reazione chimica, la variazione di entalpia è data quindi dalla differenza tra l’entalpia dei prodotti e quella dei reagenti, indipendentemente dalla particolare via seguita nel far avvenire la reazione. Pertanto, quando due o più sostanze reagiscono tra di loro, a pressione costante, per formare dei prodotti, la differenza fra l’entalpia Hp dei prodotti e quella Hr dei reagenti è uguale alla variazione di entalpia DH che ha subito il sistema per effetto della reazione:

E’ importante sottolineare che il valore assoluto delle entalpie delle sostanze non è noto, ma, poiché interessano solo le differenze di entalpia, si è definito per convenzione uno stato standard di riferimento: le sostanze elementari (formate da atomi uguali) nello stato fisico stabile alla pressione di 1 atmosfera ed alla temperatura di 25°C, hanno entalpia H=0.

Affinché avvenga una generica reazione chimica,

![]()

è necessario che a molecole di A urtino contemporaneamente b molecole di B e che, a seguito dell’urto, si abbia una nuova disposizione degli atomi in base alla quale si formino c molecole di C e d molecole di D.

Una delle più semplici teorie sul modo in cui i vari fattori influenzano la velocità di reazione è la teoria delle collisioni.

Una trasformazione chimica comporta una riorganizzazione dei legami chimici. In generale, vecchi legami vengono rotti e nuovi se ne formano. La velocità di una reazione è proporzionale al numero di collisioni per secondo fra le molecole reagenti. In un gas o in un liquido, le molecole dei reagenti realizzano un numero enorme di collisioni al secondo. Se ciascuna di esse avesse effetto, tutte le reazioni avverrebbero istantaneamente. In realtà, di tutte le collisioni che avvengono, solo una frazione molto piccola provoca la trasformazione chimica. Infatti, perché avvenga la reazione devono verificarsi due condizioni:

Quest’ultimo è generalmente il fattore determinante del processo.

Perché questo avvenga durante una collisione, i nuclei delle particelle reagenti devono trovarsi nelle giuste posizioni e che le molecole collidenti posseggano una sufficiente energia di collisione. Ciò è equivalente a richiedere che le molecole si muovano con una certa velocità, ovvero che abbiano una certa energia cinetica. Poiché la teoria cinetica dei gas evidenzia come l’energia cinetica dei gas sia proporzionale alla temperatura, un aumento di temperatura deve comportare un aumento della velocità di reazione.

Ad una fissata temperatura non tutte le molecole hanno la stessa energia cinetica e solo alcune sono in grado di superare la barriera rappresentata dall’energia di attivazione.

In un sistema gassoso alla temperatura T la frazione di molecole con energia cinetica superiore ad un valore prefissato E* è data dall’espressione:

![]()

Le molecole che non hanno energia cinetica sufficiente, nel corso dell’urto ricadono verso i reagenti, staccandosi senza che avvengano trasformazioni chimiche e con la loro originale energia cinetica: non avviene nessuna reazione.

Ricapitolando, per una generica reazione:

![]()

la velocità di reazione sarà proporzionale alla concentrazione dei reagenti A e B e alla temperatura. In particolare essa può esprimersi nella seguente equazione, spesso chiamata equazione cinetica,

![]()

In essa:

![]()

dove A è una costante, detta “fattore di frequenza”, ed Ea è “energia di attivazione”. Poiché le costanti cinetiche e con esse le velocità di reazione, crescono esponenzialmente con la temperatura, il modo più istintivo per accelerare una reazione chimica è aumentare la temperatura.

E’ necessario osservare che la temperatura non può essere fatta aumentare in modo arbitrario perchè:

Inoltre, via via che la reazione avanza, i reagenti sono continuamente consumati e quindi le loro concentrazioni diminuiscono. Ciò significa che la velocità di reazione risulta essere progressivamente decrescente: i prodotti inizialmente si formano molto rapidamente ma, col procedere della reazione, la velocità di formazione diminuisce fino al raggiungere il valore finale fissato dalle caratteristiche termodinamiche del sistema. Inoltre, affinché una reazione chimica possa avvenire è necessario che le molecole dei reagenti possano urtarsi: è opportuno che i reagenti siano miscelati in modo adeguato perché solo un contatto intimo e quanto più prossimo possibile alle condizioni richieste dalla equazione di reazione. Ad esempio, per la reazione generica:

![]()

è necessario avere a contatto a molecole di A e b molecole di B. Se ci sono troppe molecole di B e troppe poche di A o viceversa, la reazione non può avvenire.

Infine, è opportuno osservare che, dal punta di vista del consumo dei reagenti, una reazione chimica è tanto più efficace quanto più lunga è la sua durata.

La combustione rappresenta una particolare reazione chimica caratterizzata da una cinetica rapida e da un rapido sviluppo di calore.

In realtà un processo di combustione comprende un gran numero di reazioni chimiche che avvengono contemporaneamente. Il processo può immaginarsi come uno schema di reazioni che avvengono in serie (ossia alcune reazioni formano composti intermedi che possono continuare a reagire, ad esempio il CO che reagisce con l’ossigeno per formare CO2) e in parallelo (cioè più reazioni che possono avvenire contemporaneamente, a partire dagli stessi reagenti). Nonostante la complessità del processo reale la combustione può schematizzarsi come una reazione dalla forma generica:

Combustibile + Comburente = Prodotti di combustione.

I combustibili più usati allo stato attuali sono i derivati del petrolio: il metano, il GPL, la benzina, il gasolio, l’olio minerale e il carbone.

Il comburente più comune è l’aria, o meglio l’ossigeno in essa contenuto.

I prodotti di combustione sono una vasta gamma di composti chimici che, in condizioni ideali, si riducono alle forme più ossidate degli elementi presenti. In particolare:

Nella realtà la combustione non è mai completa e, sebbene cloro, azoto e zolfo rispettino le condizioni ideali, il carbonio e l’idrogeno non sono del tutto convertiti in anidride carbonica e acqua. A partire da un idrocarburo generico, si formano molti composti intermedi, tra cui idrocarburi leggeri, CO, H2 e la fuliggine.

I meccanismi di formazione di quest’ultima non sono a tutt’oggi conosciuti, ma si ritiene che essa si formi in parti della fiamma in cui si ha netta prevalenza di combustibile: l’alta temperatura della fiamma rende possibile l’insorgere di processi di pirolisi e gassificazione. Quest’ultima è responsabile della formazione di composti organici intermedi di monossido di carbonio e idrogeno. La pirolisi, invece consiste in una scissione termica (senza ossigeno) della molecola dell’idrocarburo. Questa si divide in composti più leggeri che possono ricombinarsi tra loro e portare alla formazione di fuliggine.

Le reazioni di combustione avvengono tra molecole allo stato gassoso. Perché avvenga la reazione chimica è necessario che le molecole del combustibile vengano a contatto con quelle del comburente. Inoltre, è necessario un innesco alla combustione (lo sfregamento della pietra focaia dell’accendino, la scarica elettrica delle candele dell’automobile a benzina, la forte compressione della miscela combustibile-comburente nei motori diesel etc.) che fornisca l’energia iniziale per far avviare la reazione.

E’ pertanto evidente che la capacità di realizzare un contatto intimo tra combustibile e comburente risulta essere un parametro fondamentale per la buona conduzione del processo di combustione. Questo contatto può essere realizzato miscelando adeguatamente il combustibile e il comburente fino ad ottenere una miscela che presenti il rapporto combustibile/comburente ottimale per la combustione. Infatti, la reazione di combustione non può avvenire se c’è troppo combustibile e troppo poco comburente o viceversa.

Come insegna la pratica comune, per ragioni di sicurezza combustibili e comburenti vengono tenuti debitamente separati, così da evitare pericolose esplosioni. Di conseguenza, è necessario realizzare la miscelazione direttamente nella caldaia in cui si intende realizzare la combustione. Ciò significa che la condizione tipica è che alla caldaia giungono due correnti separate, combustibile e comburente, che devono essere adeguatamente miscelate.

In definitiva, per favorire la reazione di combustione è possibile:

Si parla talvolta di Regola delle Tre T, Tempo, Temperatura, Turbolenza: per realizzare una corretta combustione occorre che questi tre variabili siano sufficientemente elevati.

Come visto, l’avanzamento di una reazione chimica è connesso alla frazione di collisioni tra le molecole dei reagenti che presentano energia superiore alla barriera rappresentata dalla energia di attivazione. Il numero di collisioni aumenta al crescere della concentrazione delle particelle e, chiaramente, del grado di miscelazione del sistema. In questo senso, le reazioni più rapide sono quelle che coinvolgono le specie gassose e gli ioni in soluzione acquosa. Nel caso della combustione, uno dei reagenti, l’ossigeno, è sempre allo stato gassoso mentre il combustibile può essere sia gassoso, che liquido che solido. La reazione di combustione risulta essere estremamente più rapida nel primo caso, tanto da poter dire che, di fatto, liquidi e solidi non bruciano.

A questo punto è lecito domandarsi: perché bruciano la benzina e il carbone?

La risposta a questo quesito è l’evaporazione. E’ conoscenza comune che una macchia d’acqua sul pavimento “si asciuga” (dovremmo dire evapora) progressivamente fino a scomparire. Similmente, tutti i solidi e i liquidi evaporano, passando allo stato gassoso. La tendenza ad evaporare dipende dalla composizione chimica della sostanza. Con riferimento ai combustibili fossili, la tendenza ad evaporare cresce al diminuire del peso molecolare (ovvero della densità): la benzina tende ad evaporare più rapidamente del cherosene, del gasolio e dell’olio minerale. Anche il carbone evapora ma, come per tutti i solidi, questa tendenza è molto più limitata rispetto al caso dei liquidi. L’evaporazione aumenta con la temperatura.

Quando un combustibile solido/liquido viene a contatto con l’ossigeno e si innesca la reazione d combustione, questa coinvolge sostanzialmente i vapori che si sprigionano in seguito all’evaporazione e non direttamente il liquido o il solido. Per questo motivo la benzina brucia più velocemente del cherosene, del gasolio, dell’olio minerale e del carbone. La reazione di combustione consuma il combustibile evaporato ma contemporaneamente, comporta un forte aumento della temperatura la quale a sua volta favorisce l’evaporazione di altro combustibile: la reazione si autosostiene.

In definitiva per far bruciare un solido occorre realizzare le seguenti condizioni:

In particolare, per quanto riguarda il terzo requisito da rispettare, è necessario osservare che la miscelazione deve essere realizzata senza immettere un eccesso di comburente o di combustibile troppo elevato: perché la reazione di combustione avvenga nel migliore dei modi, è necessario operare in prossimità del rapporto stechiometrico combustibile/comburente. Sebbene comporti maggiori difficoltà di miscelazione, i vantaggi derivanti da questa condizione operativa sono largamente superiori.

Nel caso in cui si voglia incenerire un materiale complesso, non formato per il 100% da combustibile, occorre conoscere la sua composizione. In maniera semplificata, è sufficiente conoscere la sua composizione semplificata in termini di frazione combustibile, contenuto di umidità e contenuto di ceneri. Nel caso specifico degli RSU Tanner ha calcolato che la frazione combustibile minima necessaria per incenerire un rifiuto senza aggiungere combustibile ausiliario è pari al 25% in peso, mentre il massimo contenuto di ceneri e di umidità non deve superare rispettivamente il 60 e il 50% in peso del rifiuto.

Al fine di realizzare una corretta termodistruzione dei rifiuti è necessario rispondere a tutti i requisiti di una soddisfacente combustione: presenza di un innesco, immissione di una idonea quantità di aria, temperatura sufficientemente alta, adeguato grado di miscelazione aria/rifiuto, tempo di combustione sufficiente.

Oltre a ciò, un inceneritore deve anche soddisfare dei requisiti tecnico-economici: un impianto di questo tipo deve poter trattare una determinata quantità giornaliera di rifiuti ed è necessario che il costo del trattamento per tonnellata di rifiuto sia minimo. In caso contrario, per quanto perfetto sia il processo di incenerimento, l’impianto non potrebbe mai essere esercito. I parametri più rappresentativi in tal senso sono:

Alla luce di queste considerazioni, le tecnologie impiantistiche più diffuse per l’incenerimento di rifiuti solidi sono risultate:

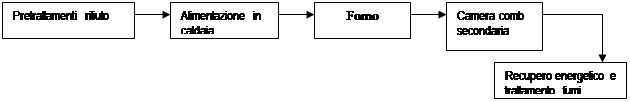

Tutte queste soluzioni prevedono tre sezioni fondamentali (figura 1):

Le differenze principali tra le differenti tecnologie riguardano la camera di combustione primaria, che rappresenta il forno vero e proprio ed è il cuore stesso dell’impianto. A valle della camera di postcombustione sono poste le apparecchiature di trattamento dei gas atte al recupero energetico ed alla rimozione dei composti tossici quali anidride solforica, ossidi di azoto, eventuali composti organici e polveri fini.

Figura 1: Schema tipico di un impianto di incenerimento

I forni rotanti sono costituiti da un cilindro metallico in rotazione (detto tamburo rotante), leggermente inclinato sull’orizzontale (1-3%) per favorire l’avanzamento del materiale. Il tamburo è internamente rivestito da materiale refrattario per proteggere l’involucro metallico dalla temperatura elevata e dall’aggressione chimica. In alcuni casi, le pareti del tamburo possono essere realizzate a tubi d’acqua per produrre vapore. In figura 2 si riporta una immagine di una sezione del forno a tamburo rotante dell’inceneritore di McKay Bay, Tampa, Florida, tratta da Tillman (The combustion of solid fuels and wastes, Acedmic Press 1991)

Figura 2: Sezione di forno rotante

Il materiale da incenerire è immesso dall’alto e si muove verso il fondo del tamburo per effetto della gravità. Per favorire il rimescolamento del materiale e aumentare il tempo di permanenza del rifiuto nel forno, il tamburo è posto in lenta rotazione (1-2 giri/min) e al suo interno sono posti dei piccoli setti verticali (baffles).

In testa al forno vi è quindi una sezione di alimentazione che prevede generalmente un comparto intermedio con due porte a tenuta stagna. Il materiale è immesso dall’esterno con la porta interna chiusa. A questo punto si chiude la porta esterna, si apre l’interna e il materiale e è sospinto nel forno da un nastro trasportatore. Conclusa l’operazione di carica, si chiude la porta interna, si aspirano i gas dal comparto e si apre la porta esterna per effettuare la nuova carica.

La principale caratteristica del forno a tamburo rotante è la possibilità di essere alimentato con solidi, liquidi o con interi fusti di rifiuti. Per questo motivo, possono essere utilizzati con successo per lo smaltimento dei rifiuti industriali e di rifiuti pericolosi (per esempio quelli ospedalieri) che si possono smaltire senza svuotare i fusti, ma smaltendo direttamente il fusto che li contiene.

L’aria di combustione può essere immessa sia dall’alto, ossia in equicorrente rispetto al rifiuto, che dal basso, vale a dire in controcorrente. Le differenze sostanziali tra le due configurazioni può essere spiegata tenendo conto che le tre fasi della combustione di un solido sono l’evaporazione della fase combustibile e dell’umidità, la combustione primaria (che rappresenta piuttosto una fase di gassificazione e pirolisi del combustibile) ed infine la combustione completa fumi. Immettendo l’aria in equicorrente, questa deve essere opportunamente preriscaldata per permettere l’evaporazione del rifiuto appena alimentato al forno. Operando in controcorrente, dopo una prima fase di start-up del processo di combustione, in cui si immette aria calda e combustibile ausiliario per avviare la combustione, l’aria alimentata incontra il rifiuto in uscita, alla sua massima temperatura, e quindi si riscalda: in questa fase l’aria “fresca” appena immessa contribuisce alla fase di ossidazione finale del rifiuto e man mano che avanza essa attiene alla fase di gassificazione ed infine alla fase di evaporazione del rifiuto. In tal modo il preriscaldamento dell’aria avviene direttamente nella fornace. Lo schema in equicorrente è generalmente adottato per rifiuti ben combustibili, quello in controcorrente è usato per rifiuti con un elevato tenore di umidità, per i quali si richiede una spinta essiccazione.

Il forno rotante può essere esercito fondendo o meno le scorie. Il secondo tipo di trattamento è più completo, richiede una quantità maggiore di energia ed il raggiungimento di temperature superiori. Il vantaggio principale è la maggiore riduzione di volume dei residui solidi ed un superiore grado d’inertizzazione degli stessi. In entrambi i casi si forma uno strato di materiale solido, spesso detto “suola”, alto alcune decine di centimetri: il contatto solido-aria avviene solo sulla superficie della suola e quindi la gran parte del materiale volatile non brucia subito ma solo nella zona terminale del forno e nella camera di combustione secondaria. Inoltre si formano più scorie solide.

I forni a tamburo rotante non permettono un’elevata miscelazione combustibile-comburente e, pertanto, deve essere esercito ad alta temperatura e per tempi elevati. Inoltre, come detto, in presenza di un basso grado di miscelazione è necessario impiegare un’elevata quantità di aria di combustione necessaria a ottenere un’adeguata combustione. Per questa ragione le caratteristiche processistiche tipiche di un forno rotante sono:

Dal punto di vista costruttivo, le caratteristiche dei forni rotanti devono rispondere alle esigenze processistiche richieste e all’economia del processo.

In particolare, un efficiente forno rotante deve:

I primi due requisiti riguardano i materiali di costruzione: poiché non esiste un unico materiale in grado di soddisfare i requisiti di resistenza meccanica, termica e chimica richiesti è necessario ricorrere a un primo strato interno di materiale refrattario, inerte nei confronti degli acidi e resistente alle alte temperature e ad uno strato esterno in metallo che fornisca le necessarie resistenze meccaniche. Per comprendere il ruolo fondamentale svolto dallo strato di refrattario è opportuno tenere conto che, a fronte dei 1000-1300°C presenti nel forno, la temperatura al mantello metallico esterno deve essere compresa al più tra 100 e 300°C. Ciò permette l’uso di acciai meno pregiati per la realizzazione del mantello esterno e quindi un risparmio economico.

Per rispondere alla terza esigenza è necessario far si che il solido non occupi l’intero volume del forno. In tal modo, l’aria è libera di circolare ed è possibile, nel corso della rotazione del tamburo, fornire un migliore rimescolamento del solido. Per questo motivo il reattore è occupato solo per il 20% dal rifiuto. Con questa condizione è possibile dimensionare la sezione e la lunghezza del forno in base ai valori richiesti per la velocità dell’aria, il tempo di permanenza e la portata oraria di rifiuti da trattare. Infine, per ridurre le perdite di energia occorre far si che il rapporto superficie/volume del forno sia minimo: diminuendo la superficie di scambio, diminuisce la quantità di calore che fluisce verso l’esterno. Per fare ciò si sceglie la forma cilindrica che, oltre tutto, ha un vantaggio costruttivo notevole per un oggetto da porre in rotazione. Inoltre, si inseriscono dei baffles laterali all’interno del forno per frenare il solido in caduta ed aumentare il tempo di permanenza e la miscelazione con l’aria senza dover raggiungere lunghezze eccessive.

Alla luce di queste considerazioni le dimensioni tipiche dei forni rotanti sono:

Infine, è interessante osservare la necessità di disporre di un adeguato sistema di movimentazione del tamburo rotante e di opportuni sistemi di accoppiamento tra la struttura rotante e le due estremità fisse: la camera di postcombustione e quella di alimentazione.

Nel complesso, il forno rotante appare una struttura piuttosto semplice dal punto di vista progettuale e di gestione, che non richiede alcun tipo di pretrattamento dei rifiuti. A discapito di ciò il costo di esercizio e di impianto non è trascurabile e pertanto queste tipologie di forni sono diffuse specialmente nel campo del trattamento di rifiuti industriali e ospedalieri, in cui è sfruttabile appieno la possibilità di incenerire l’intero fusto di contenimento del rifiuto.

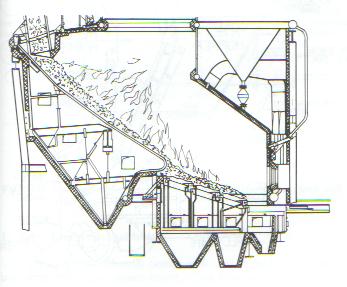

I forni a griglia prevedono l’immissione di rifiuto su una griglia sulla quale avviene la combustione. La griglia può essere fissa o mobile. Nel primo caso, il materiale è lasciato cadere sulla griglia e viene movimentato da opportuni organi meccanici, nel secondo, la griglia è composta da elementi mobili (rulli rotanti, tegoli alternativi, gradini mobili, ecc.) su cui cammina il materiale. Nella maggioranza dei casi la seconda configurazione è favorita perché consente una migliore gestione del processo di combustione ed una buona miscelazione. Come abbiamo visto il processo di combustione prevede sostanzialmente tre stadi: una prima essiccazione del solido, in cui evaporano l’acqua e le sostanze più volatili, la combustione dei volatili in presenza di poca aria (gassificazione e pirolisi) e l’evaporazione del resto dei materiali combustibili ed infine la combustione completa del combustibile evaporato (ossidazione). Al fine di controllare le emissioni inquinanti provenienti dalla combustione, la soluzione ottimale è proprio la separazione delle ultime due fasi cioè la realizzazione di un processo a stadi (staged combustion). La griglia mobile permette di far muovere il materiale in diverse zone della caldaia in cui è possibile realizzare ognuna delle fasi della combustione. Inoltre, mediante un’opportuna sagomatura della griglia è possibile ottenere un buon grado di mescolamento del solido e quindi un migliore grado di turbolenza.

La struttura tipica dei forni a griglia (Figura 3) prevede una tramoggia di carico in cui il rifiuto è convogliato dal punto di stoccaggio alla fornace ed è quindi “spruzzato” sulla griglia. Si può preferire questo metodo alla semplice caduta del materiale sulla griglia perché in tal modo, nella fase in cui è sospeso in aria, il solido comincia a deumidificarsi e a perdere i volatili. In questa fase il contatto aria/solido è più intimo rispetto a quando il solido è già fermo sulla griglia, e quindi il processo di deumidificazione/devolatilizzazione è più rapido ed efficace.

Il rifiuto posto sulla griglia forma uno strato di qualche decina di centimetri ed è investito dall’aria proveniente dal fondo della caldaia, che attraversa la griglia dal basso verso l’alto. Questa “aria primaria” permette la combustione primaria dei volatili, il raggiungimento di temperature elevate e il proseguimento della fase di evaporazione del materiale combustibile. Il combustibile evaporato incontra altri flussi di aria, generalmente iniettati in caldaia medianti opportuni ugelli posti al di sopra della griglia e prosegue la fase di combustione. Questa è comunque completata in una camera di combustione secondaria in cui i gas sono convogliati dopo la griglia.

Via via che la griglia prosegue, il materiale che trascina si impoverisce di composti combustibili e infine, alla fine della corsa viene scaricato un residuo solido che contiene le ceneri della combustione e i composti non combustibili (ad esempio sabbia, ghiaia, metalli, vetro ecc.).

Figura 3: schema di forno a griglia (Tillman, 1991 op.cit)

Le migliori prestazioni in termini di miscelazione solido/aria dei forni a griglia permette, a parità di prestazioni fornite, di operare in condizioni meno gravose rispetto ai forni rotanti. Tipici valori dei parametri di processo di un forno a griglia sono pertanto:

A causa di questi indubbi vantaggi, i forni a griglia sono ampiamente utilizzati per la termodistruzione di rifiuti solidi, specie per la loro flessibilità, che consente di realizzare impianti con potenzialità estremamente variabili, comprese tra 30 e 3000 T/giorno.

I principali svantaggi connessi a questo tipo di tecnologia sono rappresentati dalla necessità di avere organi in movimento in condizioni molto aggressive di alta temperatura e elevata acidità. Tuttavia, oltre ai problemi connessi alla scelta e al costo del materiale idoneo alla sua fabbricazione, la griglia presenta un problema intrinseco: in presenza di composti non combustibili (come i metalli) che possono fondere alle temperature di processo, la fusione avviene direttamente sulla griglia e porta all’ostruzione dei fori della griglia. In questo caso, l’aria non è più libera di attraversare la griglia e di venire a contatto con il rifiuto sovrastante. Di conseguenza, la combustione sarà scadente e l’impianto deve essere fermato per manutenzione. Questa consiste nel ripulire la griglia dai depositi e in alcuni casi nella sua sostituzione.

Per ovviare a questi inconvenienti si è ricorso a numerose soluzioni progettuali che hanno condotto ad una progressiva complicazione del design della griglia stessa. Dalla semplice cingolo, si è passato a geometrie più complesse come rulli, gradini o tegole mobili, che essendo dotati movimentati singolarmente riducono la probabilità che si depositi del materiale. In tal caso, gli organi di movimentazione risultano più complessi ed il loro costo incide sensibilmente sulle voci relative ai costi di impianto e di gestione del termodistruttore. In taluni casi, si provvede al raffreddamento con acqua degli organi mobili, che consenta di ridurre la temperatura della griglia e di evitare la fusione del materiale. Anche questo intervento comporta un elevato onere economico.

Un ulteriore accorgimento di recente applicazione riguarda la possibilità di mantenere il rifiuto in sospensione al di sopra della griglia immettendo un elevato flusso di aria dal basso.

I problemi riguardanti la gestione della griglia possono essere estremamente limitati mediante una prima selezione dei materiali immessi in caldaia, che prevedano la separazione dei metalli, del vetro e dei materiali lapidei. Per questo motivo, spesso i forni a griglia sono utilizzati, con grande successo, per il trattamento di CDR-3, il fluff, che al pretrattamento suddetto aggiunge una triturazione del la frazione combustibile fino a formare “triangoli” del diametro di una decina di centimetri.

In conclusione, le migliori condizioni di miscelazione permettono di esercire il forno a griglia in condizioni meno gravose rispetto ai forni rotanti. Il punto debole di questa tecnologia è rappresentato dalla griglia stessa, ma gli inconvenienti ad essa connessi possono essere fortemente ridotti prevedendo un pretrattamento del rifiuto che lo riqualifichi a livello di CDR-3. L’elevata flessibilità operativa permette di realizzare numerose tipologie di impianti, con potenzialità estremamente differenti e adattate alle specifiche necessità.

La fluidizzazione è un’operazione mediante la quale un letto di particelle solide viene mantenuto in sospensione da un flusso gassoso che lo investe dal basso. Si tratta di una utilizzata per porre in contatto materiali solidi granulari con una corrente gassosa, in condizioni tali da assicurare un continuo e rapido movimento del solido, che si traduce in un’efficace miscelazione delle particelle. In condizioni di fluidizzazione il sistema solido-gas presenta caratteristiche simili a quelle di un liquido: pelo libero orizzontale, adattamento al volume di contenimento, validità delle leggi di galleggiamento di un oggetto immerso e del principio dei vasi comunicanti.

L’immissione di una corrente fluida fatta fluire dal basso verso l’alto, all’interno di un letto di solido granulare, è il fenomeno determinante fluidizzazione. A basse portate, non vi sono differenze con un letto fisso se non un lieve innalzamento della superficie superiore del letto. Al crescere della portata gassosa, si raggiunge una condizione singolare nella quale la forza di attrito, ovvero la perdita di carico offerta dal letto, eguaglia il peso del solido. Tale condizione è detto Punto di Incipiente Fluidizzazioneedè identificato da una velocità del gas detta Velocità di Minima Fluidizzazione, Umf. Una crescita della velocità della corrente gassosa, da luogo ad una progressiva espansione del letto di particelle che si concretizza in un aumento della sua altezza. In questa fase il gas percola all’interno della matrice solida aumentando la distanza tra particelle limitrofe. Tale condizione, detta di fluidizzazione omogenea, può realizzarsi per un campo di velocità di fluidizzazione la cui ampiezza dipende essenzialmente dalle caratteristiche fisiche del solido granulare, ed in misura minore, dalle proprietà del gas (temperatura, pressione, densità).

Un ulteriore incremento della velocità di fluidizzazione dà luogo ad una instabilità del sistema fluidizzato, caratterizzata dall’insorgere di bolle di gas che si formano in prossimità della piastra di distribuzione, e risalgono verso l’alto per effetto della spinta di Archimede. Raggiunta questa condizione, attraverso le bolle fluisce l’incremento di portata gassosa e, pertanto, la dimensione delle bolle cresce al crescere della velocità di fluidizzazione. Si realizza il cosiddetto regime bolente.

Lateoria delle due fasi (Toomey e Johnstone, 1952)permette una descrizione di questo regime di flusso: secondo tale teoria, il gas interstiziale continua ad avere velocità uguale a quella di minima fluidizzazione, mentre il resto della portata gassosa passa attraverso il letto sotto forma di bolle. Si vengono così a creare due distinte fasi: una densa, costituita dal solido e dal gas interstiziale ed una diluita formata essenzialmente dalle bolle. Nel regime bollente, le bolle hanno una forma pseudosferica rientrante in basso ("a cappello sferico") e trasportano in superfice una sciadi particelle solide

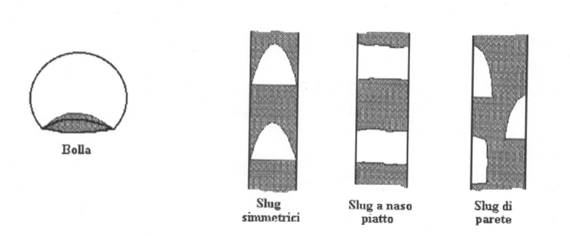

L’insorgere delle bolle gassose determina la segregazione del gas contenuto in esse riducendo lo scambio di materia e calore tra le fasi solido-gas. Il rapido moto ascensionale delle bolle, ha come conseguenza un’efficace miscelazione della fase solida. Quando la dimensione delle bolle gassose raggiunge quella della colonna, si ha la formazione degli slug. In tali condizioni, il sistema ha un comportamento pulsante rappresentato da un periodico alternarsi di vuoti e pieni che interessano l’intera sezione della colonna.

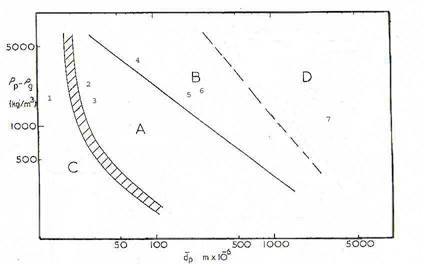

Le caratteristiche fisiche dello slug cambiano a seconda del tipo di materiale e, in particolare, se ne riconoscono tre differenti morfologie (figura 4): per materiali di tipo A secondo la classificazione di Geldart(1973), si osservano slug simmetrici, mentre per particelle di tipo B si riconoscono slug a naso piatto per basse velocità e slug a parete per velocità superiori.

Figura 4: Morfologia delle bolle e degli slugs

Infine, un’ulteriore aumento della velocità di fluidizzazione dà luogo ad un nuovo tipo di regime denominato regime turbolento. In tale regime si realizzano condizioni completamente diverse dalle precedenti e, innanzi tutto, si modifica la struttura bifasica del sistema in quanto la fase solida è ora dispersa in una fase gas. Il letto risulta essere più omogeneo e la fluidizzazione passa da aggregativaaparticellareesaltando i coefficienti di scambio tra particelle solide e gas grazie alla superiore diluizione. Aumentando ulteriormente la velocità del gas fluidizzante, le particelle risultano essere trascinate dal gas e fuoriescono dal letto. E’ possibile continuare ad utilizzare il letto fluido utilizzando la configurazione di letto circolante. In questo caso, l’impianto è costituito da due colonne: la prima è il letto fluido vero e proprio, la seconda è detta “riser” è funge da tubo di ricaduta del solido. Tra le due colonne è interposto u ciclone che permette di separare il gas dalle particelle che trascina. Iol gas fluisce dal basso verso l’alto nella colonna di fluidizzazione e trascina le particelle. Queste fuoriescono dall’alto della colonna e sono intercettate dal ciclone che le fa ricadere in basso, verso il riser. Il solido si deposita sul fondo del riser e, per mezzo di un opportuno sistema di alimentazione, è rimandato alla colonna di fluidizzazione. Il termine letto circolante deriva proprio dalla eventualità che il solido si muova all’interno del loop colonna-ciclone-riser-colonna.

I.2 Caratteristiche del materiale: la classificazione di Geldart

Non tutti i soldi granulari sono fluidizzabili: un efficace tentativo di classificare il comportamento dei diversi materiali è stato effettuato da Geldart (1973), che ha elaborato una classificazione per le particelle dividendole in quattro gruppi (rp è ladensità del solido e dp è il diametro delle particelle):

Generalmente la velocità di minima fluidizzazione è elevata e le bolle che eventualmente si formano, risalgono con velocità anche inferiore a quelle del gas interstiziale (fenomeno delle bolle lente).

Il Diagramma di Geldart (1973), riassuntivo della classificazione fornita, è riportato in figura I.2 .

Figura I.2: Diagramma di Geldart e posizionamento di alcuni materiali caratteristici. 1, farina di calcare; 2, cemento; 3 ceneri leggere; 4 allumina; 5 ballotini di vetro; 6, sabbia silicea; 7 granuli plastici

I forni a letto fluido sono costituiti da camere cilindriche verticali con pareti refrattariate o membranate all’interno del quale il rifiuto da termodistruggere viene mantenuto in sospensione da una corrente d’aria ascendente. Per fornire maggiore inerzia termica al sistema e favorire i processi di scambio termico viene dosata sabbia o un materiale inerte similare assieme al rifiuto.

Derivato dalla tecnologia per la combustione del carbone, il forno al letto fluido è impiegato soprattutto per la termodistruzione di RdF o di altro rifiuto preventivamente triturato e ridotto alla pezzatura idonea: le problematiche legate ai sistemi di alimentazione e alla possibilità di agglomerazione del letto hanno finora limitato la diffusione di tale tipologia di forno per la combustione dei RU tal quali. I forni a letto fluido, che vengono realizzati a partire da potenzialità di 50 – 200 t/d hanno alcune interessanti peculiarità, collegate sia alla presenza del letto di materiale inerte (quali la maggiore flessibilità a variazioni del carico e la relativa rapidità di accensione/spegnimento) che alle caratteristiche complessive del sistema (possibilità di operare con bassi eccessi d’aria, ridotto numero di parti in movimento, elevata efficienza di combustione, basso contenuto di organico nelle scorie e possibilità di controllare la formazione di inquinanti in fase di combustione, sia mediante aggiunta di reagenti che tramite il controllo della combustione).

L’aria di combustione è immessa sia al di sotto della griglia, per garantire la fluidizzazione del letto, che al di sopra di essa come aria secondaria per il controllo della temperatura di combustione.

Come anticipato, i letti fluidi evidenziano regimi differenti a seconda della velocità di efflusso del gas. Dal punto di vista industriale esistono però solo forni a letto fluido bollente e forni a letto circolante. Ciò si deve ala forte instabilità del regime a slug: il moto delle bolle grandi comporta una risalita del solido fino alla cima del letto ed una sua improvvisa ricaduta allorquando la bolla esplode. Questo fenomeno comporterebbe delle forti sollecitazioni meccaniche alla struttura della colonna fino a determinarne il collasso. Di conseguenza, il letto fluido non solo non può operare in condizioni di regime a slug, ma deve operare in condizioni quanto più lontane possibili dal campo di velocità del regime a slug, così da evitare ulteriori complicazioni nel caso di eventuali malfunzionamenti nell’impianto.

Inoltre, poiché come visto, l’incremento di pressione comporta una più rapida transizione al regime turbolento ed un più stretto range di velocità in cui si riscontra il regime a slug, i letti fluidizzati operanti in ambitoindustriale possono essere progettati sia per operare a pressione atmosferica che ad alta pressione.

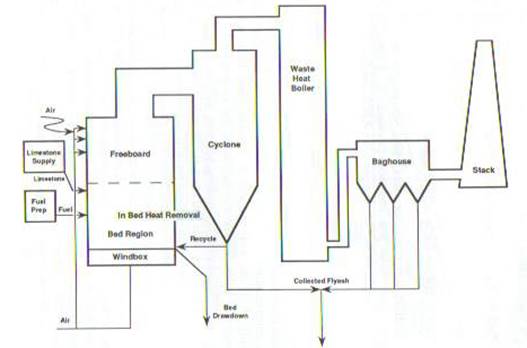

Nei letti fluidi bollenti si opera a velocità di fluidificazione non elevate ed il materiale inerte resta all’interno della camera di combustione (figura 6). Nei letti fluidi circolanti le elevate velocità di fluidificazione comportano il trasporto del particolato e del materiale del letto al di fuori della camera di combustione; tale materiale è poi separato dai fumi mediante cicloni e reimmesso nel letto. Altro vantaggio importante dei letti bollenti è la possiblità di realizzare una combustione a stadi: nella parte bassa del letto, dove si trova la gran parte del materiale e relativamente poca aria, avviene la fase di combustione primaria – il sistema è riducente, si producono CO e H2; al di sopra del letto di particelle si aggiunge aria secondaria e si realizza un ambiente ossidante. La combustione a stadi è ritenuta uno dei metodi più efficaci di riduzione degli ossidi di azoto ed il letto fluido realizza in maniera ottimale a questa possibilità.

Figura 6: Forno a letto fluido bollente (Tillman , 1991)

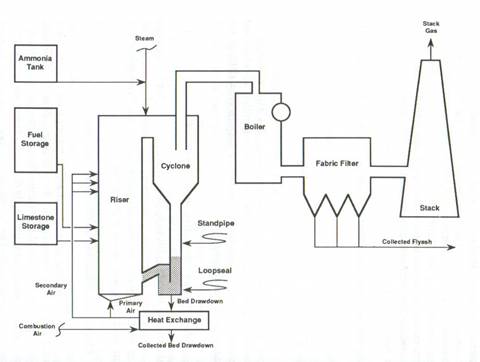

Dal punto di vista strutturale, i letti fluidi circolanti presentano una maggiore velocità di fluidificazione del letto e la presenza a valle della camera di combustione di uno o più cicloni rivestiti di materiale refrattario dove viene recuperata gran parte del materiale del letto trascinato dai fumi e dove viene completata la distruzione delle particelle incombuste eventualmente uscenti dalla vera e propria camera di combustione. La ricircolazione del materiale del letto viene effettuata mediante sifoni a tenuta (figura 7).

Figura 7: Forno a letto fluido circolante (Tillman , 1991)

Le caratteristiche di funzionamento che ne rendono molto interessante l’utilizzo nei processi di combustione sono cosi riassumibili (CITEC, Linee guida per la progettazione, realizzazione e gestione degli impianti a tecnologia complessa per lo smaltimento dei rifiuti solidi”):

Parametri di progetto:

5 – 8 m/s (letti fluidi ricircolati);

40 – 80 MWth (letto fluido ricircolato);

Condizioni operative:

Una delle caratteristiche più interessante dei letti fluidizzati riguarda il controllo delle emissioni. In particolare, la possibilità di operare una combustione a stadi e di non superare temperature dell’ordine degli 800°C consente di controllare in modo efficace le emissioni di NOx di origine termica. Le temperature contenute consentono l’inserimento di materiali come la dolomite ed il calcare che presentano una ottima azione di abbattimento della anidride solforosa mediante la sua trasformazione in solfato di calcio (il comune gesso).

In aggiunta la fluidizzazione presenta altri tre netti vantaggi sui quali è bene soffermarsi:

Postcombustione

A valle di tutti i forni su elencati è normalmente prevista una camera di postcombustione. La sua presenza è ormai resa necessaria dalla legge vigente, con l’obiettivo di completare la combustione e quindi controllare le emissioni di pericolosi inquinanti gassosi. I gas scaricati dal forno di incenerimento dei rifiuti devono essere ancora ossidati per consentire di completare la combustione dei composti organici volatili, COV. Infatti, la combustione primaria permette di bruciare il rifiuto solido, passando da complesse strutture molecolari (i polimeri di plastica, carta e tessuto) a composti organici più semplici (con 10-20 atomi di carbonio) ma non permette di trasformare tutto in CO, H2, H20 e CO2! Una modifica del forno di combustione primaria sarebbe assolutamente antieconomica e di conseguenza si preferisce completare il processo d ossidazione in un reattore separato:la camera di postcombustione.

Oltre a ragioni puramente economiche, esiste anche una ragione processistica che favorisce l’impiego di un sistema a due reattori: il primo reattore ha come obiettivo la conversione del solido in composti più semplici ed in tal caso la conversione è più efficace in condizioni riducenti, carenti di ossigeno, in cui è possibile controllare meglio la formazione di composti tossici derivanti dall’ossidazione, come gli NOx i fenoli ecc. Nel secondo stadio, la postcombustione, è possibile completare l’ossidazione in condizioni più controllate, come se si operasse la combustione di un combustibile gassoso. Anche la seconda fase può essere quindi opportunamente ottimizzata. Se la combustione si volesse completare in un unico stadio, il risultato sarebbe nettamente inferiore rispetto alla staged combustion.

Le caratteristiche costruttive della camera di postcombustione sono indipendenti dalla tipologia del forno, mentre il suo dimensionamento richiede la conoscenza della portata e della composizione dei gas di combustione primaria. In tal senso, è chiaro che, a parità di rifiuti trattati, ad un letto fluido, che richiede una minore quantità di aria in eccesso, sia accoppiata una camera di postcombustione di minore volume rispetto ad un forno rotante. Inoltre, quanto più è efficace la combustione primaria, tanto meno gravose devono essere le condizioni raggiunte nella postcombustione.

Il processo di postcombustione può essere di due tipi: termica e catalitica.

Nella postcombustione termica i gas provenienti dalla combustione primaria sono inviati ad una grossa camera di pianta rettangolare, rivestita di materiale refrattario, dove vengono a contatto con altra aria e combustibile ausiliario al fine di raggiungere temperature dell’ordine dei 900-1200°C. I parametri più significativi sono, come sempre, il grado di turbolenza, la temperatura e il tempo di reazione. In questo caso la temperatura è molto alta e, pertanto la cinetica di reazione è estremamente rapida. In tal modo, per poter sfruttare appieno le potenzialità offerte dalla reazione chimica occorre fare in modo che il grado di miscelazione sia sufficientemente elevato. Per fare ciò è possibile ricorrere ad alcuni artifici:

Come sempre, in funzione della temperatura e delle condizioni di miscelazione si ottiene il tempo di permanenza dei gas nella camera di combustione secondaria.

I parametri di funzionamento ottimali per una camera di postcombustione termica sono definiti in funzione dell’efficienza di rimozione richiesta (RDE Removal and Destruction Efficiency) e della eventuale presenza di composti organici alogenati. I tal caso, infatti, possono essere presenti composti estremamente tossici, come le diossine, che richiedono una superiore efficienza di rimozione e l’impiego di temperature superiori. I parametri tipici sono riportati in tabella:

RDE |

Assenza di composti non alogenati |

Presenza di composti alogenati |

||

t,s |

T°C |

t,s |

T°C |

|

98% |

0.75 |

870 |

1 |

1095 |

99% |

0.75 |

980 |

1 |

1200 |

Nella postcombustione catalitica la reazione di ossidazione si completa non mediante un incremento di temperatura ma mediante l’uso di un catalizzatore. Il catalizzatore non altera gli aspetti termodinamici della combustione ma permette di accelerare la cinetica modificando il meccanismo con cui avviene la reazione. Ciò significa che, a parità di temperatura finale il risultato della combustione termica e della catalitica è lo stesso, ma la seconda riesce a raggiungere la condizione finale in tempi nettamente inferiori. Le reazioni di combustione, in quanto esotermiche, sono favorite da una minore temperatura. Questa condizione è incompatibile con la necessità di avere processi sufficientemente veloci perché ciò richiede il raggiungimento di temperature superiori. I catalizzatori permettono di operare con cinetiche più rapide e quindi consentono di operare a temperature inferiori, più convenienti dal punto di vista termodinamico.

I catalizzatori sono materiali dotati di una struttura chimica particolare, in grado di favorire specifiche reazioni chimiche. La loro attività catalitica si realizza solo entro alcuni intervalli di temperatura: al di sotto del valore minimo la reazione sarebbe troppo lenta e di fatto non avverrebbe; al di sopra della temperatura massima il catalizzatore si danneggia e diviene inattivo.

Nel caso della reazione di postcombustione, i catalizzatori sono metallici: oro, argento, platino, nichel, palladio e ferro. Le temperature di ingresso devono essere comprese tra 200-300°C e al massimo 650°C. I catalizzatori sono fissati su un supporto ceramico (in genere in forma di granelli ma in tal caso anche come una intero blocco monolitico di materiale poroso) ed il reattore catalitico può essere esercito sia come letto fisso che come letto fluidizzato.

In genere non si fa riferimento ad un tempo di permanenza ma piuttosto ad una velocità di efflusso del gas per unità di volume di catalizzatore, ossia alla cosiddetta velocità spaziale.

V =Qgas / Vcatalizzatore;

I valori tipici della velocità spaziale sono compresi tra 30000 e 40000 1/h

Le emissioni

La termodistruzione genera, oltre che energia sotto forma di calore, sostanze solide, liquide e gassose, il cui potere inquinante dipende principalmente:

- dalla composizione e dalle proprietà chimico-fisiche dei rifiuti alimentati

- dal tipo di forno utilizzato

- dal metodo di caricamento del forno

- dalla geometria della camera di combustione

- dalle condizioni di combustione (temperatura, tempo di permanenza dei fumi in camera di combustione, turbolenza)

- dall'eccesso d'aria

I rifiuti solidi prodotti dall'incenerimento possono essere suddivisi in:

- scorie: sostanze che si estraggono dalla camera di combustione

- ceneri volanti (fly ash): costituite da particelle solide con granulometria più fine, che vengono trascinate nel flusso dei fumi della combustione

- fanghi derivanti dai processi di depurazione degli effluenti liquidi (se presenti).

I rifiuti liquidi derivano dai processi di abbattimento ad umido degli effluenti gassosi e particellari e dalle acque di spegnimento delle ceneri.

Le emissioni gassose sono costituite dai gas, come anidride carbonica, ossido di carbonio, ossidi di azoto, ossidi di zolfo, composti organici volatili, acido cloridrico, etc., che si sviluppano nel processo di combustione.

In generale gli inquinanti vengono distinti in macroinquinanti, se presenti in consentrazioni dell'ordine dei mgi/m3, in microinquinanti se sono presenti in concentrazioni dell'ordine dei microgrammi/m3 o dei ng/m3. Nella prima categoria sono compresi le polveri, l'acido cloridrico (HCl), il monossido di carbonio (CO), gli ossidi di azoto (NOX), l'acido fluoridrico (HF), gli ossidi di zolfo (SOX), i metalli pesanti. Alla seconda categoria appartengono i composti organoclorurati: clorobenzeni, clorofenoli, idrocarburi policiclici aromatici (IPA), policlorodibenzodiossine( PCDD), policlorodibenzofurani (PCDF) e policlorodibenzobifenili (PCDB).

Sempre nell'ambito della termodistruzione dei rifiuti urbani, uno dei problemi ancora aperti riguarda l'opportunità, sotto il profilo ambientale, energetico ed economico, della combustione del rifiuto indifferenziato rispetto al selezionato tal quale o con le caratteristiche del combustibile derivato da rifiuti (CDR).

Da un lato infatti, un rifiuto che ha subito trattamenti e presenta una maggiore uniformità in alimentazione, permette una migliore capacità di gestione dell'impianto con inevitabili ricadute anche sulla prestazione ambientale: tuttavia che i limiti di emissione che devono rispettare gli inceneritori di nuova generazione sono così restrittivi che ben pochi spazi rimangono in termini di differenza di prestazione ambientale tra le due modalità di alimentazione.

Dal punto di vista del recupero energetico inoltre, la termodistruzione della frazione secca appare indubbiamente più vantaggiosa, in quanto viene sottratta in tal caso la frazione più povera ai fini della combustione.

Dall'altro lato l'utilizzo della frazione secca selezionata apre il problema della frazione umida, trasformabile in un compost con caratteristiche tali da non renderlo utilizzabile in agricoltura (eccessiva presenza di contaminazioni, sia sotto forma di inerti che di composti pericolosi). Nonostante le perdite di processo dovute alla stabilizzazione aerobica, questo compost costituisce comunque circa un terzo della massa totale di rifiuto, e presenta caratteristiche dal punto di vista dello smaltimento in discarica, peggiori di una scoria, ma certamente migliori del rifiuto urbano tal quale, sia in termini di produzione di biogas, sia di percolato.

L'elemento determinante è comunque costituito dalla variabile economica: i vantaggi e svantaggi dei due sistemi, sia in termini di impatto globale, sia in termini di presenza di un singolo impianto in un determinato sito, devono essere infatti attentamente valutati alla luce dei costi complessivi del sistema di raccolta.

Brevi confronti tra i vari impianti di incenerimento

Sul piano processistico le caratteristiche peculiari dei tre tipi di forni sono:

|

T °C |

t, min |

Eccesso di aria % |

Tipo rifiuto |

Forno rotante |

1100-1300 |

30-50 |

100-200 |

CdR-0 |

Forno a griglia |

950-1000 |

20-40 |

55 |

CdR-3 |

Forno a letto fluido |

800-900 |

3 |

35 |

CdR-5 |

Dal punto di vista economico è possibile solo un confronto di massima, che tenga conto delle caratteristiche tecnologiche dei tre sistemi e non dei reali costi ( tra cui occorrerebbe considerare quelli delle materie prime, dei trasporti e lo stesso costo del lavoro).

|

Costi impianto |

Costi esercizio |

Costi manutenzione |

Costo pretrattamento rifiuto |

Volume forno |

Volume camera Comb. Sec. |

Volume impianti trattamento gas |

Costo comb. ausiliario |

Recupero energia |

Forno rotante |

**** |

**** |

*** |

0 |

**** |

**** |

**** |

**** |

*** |

Forno a griglia |

**** |

*** |

**** |

** |

*** |

*** |

*** |

*** |

** |

Forno a letto fluido |

** |

** |

** |

**** |

** |

** |

** |

** |

** |

E’ chiaro che ognuna delle scelte impiantistiche presenta vantaggi e svantaggi. Questi devono essere riconsiderati alla luce delle condizioni socio-economichee dai risvolti strategici della regione in cui si deve impiantare l’inceneritore.

Fonte: https://www.docenti.unina.it/downloadPub.do?tipoFile=md&id=557489

Sito web da visitare: https://www.docenti.unina.it/

Autore del testo: non indicato nel documento di origine

Il testo è di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente i loro testi per finalità illustrative e didattiche. Se siete gli autori del testo e siete interessati a richiedere la rimozione del testo o l'inserimento di altre informazioni inviateci un e-mail dopo le opportune verifiche soddisferemo la vostra richiesta nel più breve tempo possibile.

I riassunti , gli appunti i testi contenuti nel nostro sito sono messi a disposizione gratuitamente con finalità illustrative didattiche, scientifiche, a carattere sociale, civile e culturale a tutti i possibili interessati secondo il concetto del fair use e con l' obiettivo del rispetto della direttiva europea 2001/29/CE e dell' art. 70 della legge 633/1941 sul diritto d'autore

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

"Ciò che sappiamo è una goccia, ciò che ignoriamo un oceano!" Isaac Newton. Essendo impossibile tenere a mente l'enorme quantità di informazioni, l'importante è sapere dove ritrovare l'informazione quando questa serve. U. Eco

www.riassuntini.com dove ritrovare l'informazione quando questa serve