Los resúmenes, toma nota de los textos que figuran en nuestra página web se ponen a disposición de forma gratuita con fines didácticos de la ilustración, científica, social, civil y cultural a todos los posibles interesados de acuerdo con el concepto de uso justo, y con el 'objetivo de cumplimiento de la Directiva Europea 2001/29 / CE y del «arte. 70 de la ley 633/1941 sobre derechos de autor

La información médica y de la salud en este sitio es de carácter general y para propósitos informativos solamente y por lo tanto no puede en ningún caso sustituir el consejo de un médico (o un autorizado legalmente a la profesión).

15.1. INTRODUCCIÓN.

A partir de la segunda mitad del siglo XVIII se produce un rápido y violento cambio en la estructura de la sociedad europea. El medio en el que los hombres y mujeres desarrollaban su vida social se vio poblado por artefactos fabricados; es decir , producidos y construidos por manos humanas. Es lo que se conoce como la revolución industrial.

15.2. CONFORMACIÓN POR MOLDEO.

El partir del material fundido para poder darle forma es uno de los procedimientos de conformación más antiguos que se conocen y, sin duda, es el más antiguo de los empleados para la obtención de componentes metálicos.

En síntesis, su desarrollo es el siguiente: se fabrica una “cavidad”, con la forma buscada, que recibe el nombre de molde; se funde el material elegido para la pieza; se “cuela” el material fundido en el molde; se estabiliza la forma buscada mediante solidificación, y se retira la pieza obtenida del molde, limpiándola y verificando sus características.

Los materiales más idóneos para ser moldeados son los que poseen las siguientes propiedades:

En principio, no existen limitaciones en cuanto a la forma y tamaño de las piezas que se pueden obtener por fusión.

La fase crítica del proceso es aquella en la que se lleva el material a una temperatura suficientemente alta como para que mantenga su estado líquido, de forma que no se produzcan solidificaciones locales, pero sin que se dañen las paredes del molde, durante el tiempo que sea necesario para llenarlo perfectamente. Después debe producirse un enfriamiento lo más uniforme y rápido posible.

Operaciones que deben llevarse a cabo para la conformación por moldeo:

El proceso de fusión de los materiales presenta limitaciones de tipo químico. La temperatura necesaria para que se produzca la fusión puede facilitar que se produzcan alteraciones en la composición de los materiales que se quieren fundir; siendo las más frecuentes, las oxidaciones. Los primeros materiales utilizados en fundición (el estaño y los bronces) lo fueron entre otras cosas por su bajo punto de fusión. En la actualidad podemos obtener las temperaturas necesarias para fundir cualquier metal utilizando los hornos estudiados en temas anteriores: LD, electrolíticos, eléctricos.

Tradicionalmente, el molde se fabrica a partir de un modelo. Este modelo tiene una forma similar a la pieza que queremos obtener y se construye en un material de fácil manejo (madera, cera, resinas sintéticas) Sus variaciones de forma vienen impuestas por la necesidad de intentar compensar las contracciones que se producen durante el enfriamiento y la solidificación, así como para permitir un fácil desmoldeo, es decir, para facilitar la operación de sacar la pieza del molde, una vez construida, sin dañar las paredes de éste. Sin embargo siempre se deben tener en cuenta limitaciones en cuanto a detalles constructivos que son imposibles de conseguir o con alto riesgo de provocar grietas o poros en la pieza final, con el perjuicio que eso conllevaría, debemos a sí mismo considerar la necesidad de un mecanizado posterior para lo cual se sobredimensiona con las creces de mecanizado.

15.2.3 Moldeo y desmolde.

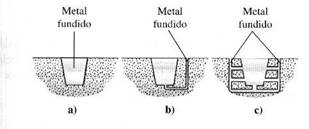

Después de haber preparado el modelo adecuadamente se prepara el molde con las entradas para el metal fundido bebederos, y las salidas para los gases producidos mazarotas. El proceso de verter el metal fundido en el molde se denomina colada y podemos hacerlo bien por la parte superior directamente, por abajo utilizando un bebedero hecho a propósito de forma que lo llenaremos de abajo a arriba, o bien por el costado que es una solución intermedia entre las dos anteriores. Una vez vertido el metal fundido, y enfriado dentro del molde, se rompe o se abre el molde y se extrae la pieza

15.2.3.1 Colada por gravedad.

Se llena el molde vertiendo el material fundido, que cae por su propio peso. Los procedimientos fundamentales son:

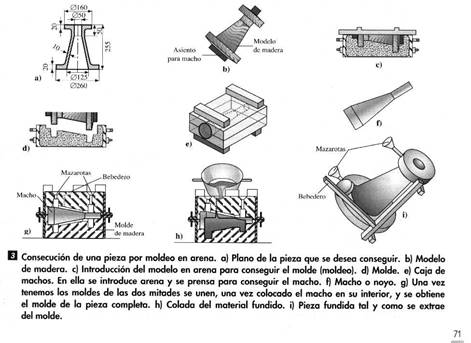

a) Moldeo en arena.

Es el método de fundición tradicional y consiste en colocar el modelo en una caja de moldeo y posteriormente llenarla de una arena especial. Esta arena están compuestas de sílice (SiO2) y arcilla que actúa como aglomerante de los granos de sílice. A estos elementos añadimos agua para formar una masa de gran consistencia y plasticidad. Las proporciones de cada uno de los elementos suele ser: 5 por 100 de agua, 20 por 100 de arcilla y 75 por 100 de arena silícea. Esta arena se prensa, de forma que al retirar el modelo queda la huella o negativo con la forma de la pieza deseada. Cuando la pieza diseñada no es maciza, sino que tiene cavidades interiores, éstas se consiguen colocando dentro de la huella una pieza de arena prensada con la forma del hueco o cavidad que se quiere conseguir. Esta pieza de arena se llama macho.

Esquema del proceso:

Este proceso tiene el gran inconveniente de tener que realizar un molde para cada pieza.

b) Colada sobre moldes permanentes (de coquilla).

Estos moldes nos permiten realizar muchas piezas, a menudo miles, de forma precisa antes de deteriorarse. Así evitamos tener que construir un molde de arena para cada pieza. Se componen de dos partes que se encuentran unidas durante el proceso de colada y que posteriormente se separan para extraer la pieza. Precisamente esto es lo que limita en parte la obtención de formas complejas, unido a la dificultad en el mecanizado del molde.

Generalmente, antes del proceso de colada, los moldes se calientan para conseguir que el material no se enfríe con rapidez al entrar en contacto con el molde, ya que podría provocar una mala distribución del material líquido e incluso, si se trata de metales, llegar a agrietarse.

Es un procedimiento rápido, fácilmente automatizable, proporciona buenos acabados, así como buena precisión dimensional, y permite obtener espesores finos. Para plásticos y algunas aleaciones especiales prácticamente sólo se utiliza este tipo de moldeo. En aleaciones férricas se necesitan elevadas presiones , por lo que sólo se pueden alcanzar tamaños pequeños y medios. Su coste es elevado.

c) moldeo en molde que gira (centrifugación)

Con este método conseguiremos piezas huecas de revolución sin necesidad de utilizar machos.

Un molde en el que se ha vertido una cantidad justa de metal fundido se hace girar a gran velocidad, con lo que el material se dirige a las paredes impulsado por la fuerza centrífuga. Al solidificar adquiere la forma exterior de la pieza y un espesor que depende de la cantidad de material vertido.

Se pueden conseguir piezas no muy voluminosas, de poco espesor y con buenas calidades, puesto que se forman menos poros y grietas.

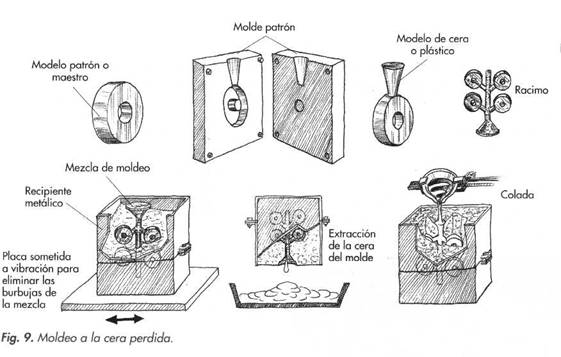

d) moldeo a la cera perdida

El molde se construye en un material granular (arena, yeso, cerámica, etc.) alrededor de un modelo construido en un material que permite su fusión (ceras), su disolución o algún tipo de eliminación. Esto fundamentalmente lo que permite es obtener formas muy complejas.

Una forma clásica de este método lo constituye el moldeo a la cera perdida. Los modelos se construyen en cera y se unen mediante conductos formando grandes racimos. Sobre este macromodelo se construye el molde. Para liberar la cavidad se funde el modelo, con lo que el molde queda dispuesto para su uso.

Mediante este método se consiguen formas muy complejas, con muy buen acabado superficial y gran precisión dimensional.

15.2.3.2. MOLDEO POR PRESIÓN.

Consiste en inyectar a presión el metal fundido en moldes metálicos similares a los utilizados para el moldeo en coquilla, pero con algunas particularidades específicas.

Se persigue que el metal alcance todas las zonas del molde por complicado que éste sea; se consiguen aristas vivas o resaltes finos que por otros procedimientos serían imposibles de lograr. Una aplicación típica son, por ejemplo, los bloques de motor.

15.3. CONFORMACIÓN POR DEFORMACION.

Consiste en deformar los materiales hasta conseguir la forma deseada, bien en frío o en caliente, mediante esfuerzos mecánicos, generalmente de compresión.

Por norma general, elegiremos un procedimiento de deformación en frío si el material y la pieza a realizar lo soportan, pues mejoraremos sus propiedades, el acabado es mejor y las medidas más exactas. Además se evita tener que calentar las piezas y disponer de máquinas capaces de soportar las elevadas temperaturas sin dañarse, lo cual supone un ahorro.

15.3.1. DEFORMACIÓN EN CALIENTE.

Los procedimientos básicos por deformación en caliente son: laminación y forja (estirado, recalcado, estampado y extrusión)

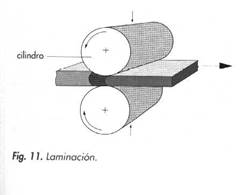

Laminación.

La laminación es una conformación plástica consistente en comprimir el metal haciéndolo pasar por el espacio comprendido entre dos rodillos que giran en sentidos opuestos. Estos están separados a una distancia un poco más pequeña que la anchura del tocho. Al pasar por ellos van deformándose. Para conseguir el perfil o lámina final la deformación se va haciendo por pasos, es decir, se va pasando por sucesivos conjuntos de rodillos.

La laminación es una conformación plástica consistente en comprimir el metal haciéndolo pasar por el espacio comprendido entre dos rodillos que giran en sentidos opuestos. Estos están separados a una distancia un poco más pequeña que la anchura del tocho. Al pasar por ellos van deformándose. Para conseguir el perfil o lámina final la deformación se va haciendo por pasos, es decir, se va pasando por sucesivos conjuntos de rodillos.

Es el método más empleado para la fabricación de los perfiles industriales más habituales. Industrialmente se hace por medio de largos trenes de laminación, que son una consecución de rodillos apareados con formas determinadas en las que se va deformando el material poco a poco.

En el diseño del proceso se tiene en cuenta el hecho de que el material es elástico y por tanto aunque finalmente adquiera deformaciones permanentes tiene a recuperar ligeramente su forma inicial. Este efecto es más acusado en el centro que en los extremos por lo que se tiene en cuenta utilizando cilindros ligeramente abombados en su parte central

Productos más usuales:

- Chapa de diversos espesores

- Perfiles normalizados

- Tubos

La forja es un procedimiento mediante el cual los materiales sufren una deformación plástica. Básicamente golpeando el material con un martillo o prensa.

Esta operación se puede realizar en frío, pero generalmente se lleva a cabo con el metal a altas temperaturas (sin llegar a la temperatura de fusión), puesto que a estas temperaturas se consiguen mayores deformaciones con menores esfuerzos, y además se elimina la posibilidad de aparición de acritud, que es un endurecimiento indeseado que resulta pernicioso para la resistencia mecánica de la pieza.

Antiguamente se deformaban las barras calentándolas en una fragua de carbón donde alcanzaban la temperatura idónea. A continuación el herrero sacaba la pieza, ayudándose de tenazas, la colocaba sobre el yunque, y con el martillo la golpeaba dándole la forma deseada.

Mediante este método y de forma manual las limitaciones eran grandes. Hoy en día todavía se sigue utilizando de manera artesanal la forja, sin embargo las grandes prensas y martillos permiten utilizar este método de conformación por deformación a mayor cantidad de material.

Las operaciones más habituales que se llevan a cabo en forja son las siguientes:

Ventajas fundamentales de la forja:

15.3.2 DEFORMACIÓN EN FRÍO.

El proceso es semejante al descrito para el laminado en caliente, pero con la diferencia de que las reducciones son mucho menores por aparecer un fenómeno de endurecimiento superficial, denominado acritud, que podría originar la rotura de la pieza.

Forjado en frío.

Se utiliza principalmente para producir pequeñas piezas por martilleo como tornillos, varillas, arandelas, etc., y para mejorar las propiedades mecánicas de los metales. Las máquinas utilizadas son potentes prensas semejantes a las empleadas en el forjado en caliente.

Estampación.

De forma genérica se pueden considerar como estampación aquellos procesos que, partiendo de un volumen previo de material, lo conforman golpeándolo entre dos semimoldes, que reciben el nombre de estampas y que definen la forma final.

El campo de aplicación es enorme. Desde tamaños pequeños a grandes. De esta forma se realizan la mayoría de las chapas que conforman la carrocería de un automóvil. (aletas, puertas, etc..)

El único inconveniente es el elevado coste de las estampas, que utilizan aleaciones especiales capaces de soportar los enormes esfuerzos sin deformarse ni romperse, y que deben mecanizarse para adquirir la forma necesaria.

El único inconveniente es el elevado coste de las estampas, que utilizan aleaciones especiales capaces de soportar los enormes esfuerzos sin deformarse ni romperse, y que deben mecanizarse para adquirir la forma necesaria.

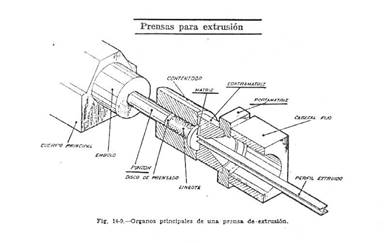

Extrusión.

Al igual que en caliente el principio de funcionamiento consiste en introducir una masa plástica, someterla a suficiente presión , de forma que fluye por el orificio que tiene la forma que se desea obtener.

Nota*: Es poco tecnológico pero muy gráfico, recordar la fabricación de churros.

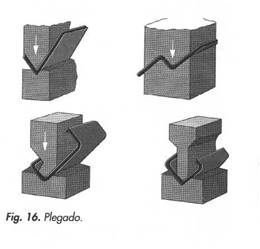

Doblado y curvado.

Mediante un punzón y una matriz específicos se consigue el plegado a lo largo de una arista de planchas, flejes, tubos o alambres:

Operación mediante la cual se somete una chapa bajo la forma de un cuerpo hueco. No debemos modificar el espesor de la chapa, de modo que la superficie de la pieza producida ha de ser teóricamente equivalente a la de la chapa plana empleada. Por tanto el “juego” entre punzón y matriz debe ser igual al espesor. La parte de material obligada a pasar entre el espacio definido por el punzón y la matriz sufre una compresión que impide la aparición de pliegues que de otro modo serían inevitables. La compresión se produce en todo el borde del recipiente mientras que el fondo debe resistir el empuje del punzón. Para grandes profundidades de embutido, con láminas delgadas la operación se debe hacer con cuidado.

Operación mediante la cual se somete una chapa bajo la forma de un cuerpo hueco. No debemos modificar el espesor de la chapa, de modo que la superficie de la pieza producida ha de ser teóricamente equivalente a la de la chapa plana empleada. Por tanto el “juego” entre punzón y matriz debe ser igual al espesor. La parte de material obligada a pasar entre el espacio definido por el punzón y la matriz sufre una compresión que impide la aparición de pliegues que de otro modo serían inevitables. La compresión se produce en todo el borde del recipiente mientras que el fondo debe resistir el empuje del punzón. Para grandes profundidades de embutido, con láminas delgadas la operación se debe hacer con cuidado.

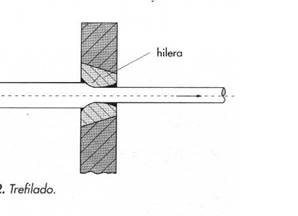

Trefilado.

El material es deformado al pasar a través de un orificio de sección decreciente, denominado hilera. El esfuerzo se realiza tirando del material ya deformado. Las instalaciones consta en esencia de unos soportes para las hileras y unas bobinadoras para tirar del material y enrollarlo. Resulta crítico el comportamiento del material de estas hileras, sometido al desgaste permanente generado por el paso del hilo, que a su vez adquiere una acritud elevada, por lo que es proceso se realiza en pasos sucesivos donde progresivamente se va reduciendo la sección del material.

Fuente del documento: http://iesparearques.net/tecno/Bloques%20de%20Contenidos%20agost%202011/Materials%20i%20processos%20de%20conformacio/Processos%20de%20conformaci/PROCEDIMIENTOS%20DE%20FABRICACI%D3N%20POR%20DEFORMACI%D3N.doc

Sitio para visitar: http://iesparearques.net

Autor del texto: no especificado en el documento de origen o se indique en el texto

Las letras son propiedad de sus respectivos autores y les damos las gracias por la oportunidad que nos brindan para conocer sus textos libres para fines ilustrativos y educativos. Si usted es el autor del texto y que está interesado para solicitar la eliminación del texto o la inserción de otra información envíe un correo electrónico después de que los controles adecuados que va a satisfacer su solicitud tan pronto como sea posible.

Los resúmenes, toma nota de los textos que figuran en nuestra página web se ponen a disposición de forma gratuita con fines didácticos de la ilustración, científica, social, civil y cultural a todos los posibles interesados de acuerdo con el concepto de uso justo, y con el 'objetivo de cumplimiento de la Directiva Europea 2001/29 / CE y del «arte. 70 de la ley 633/1941 sobre derechos de autor

La información médica y de la salud en este sitio es de carácter general y para propósitos informativos solamente y por lo tanto no puede en ningún caso sustituir el consejo de un médico (o un autorizado legalmente a la profesión).