I riassunti , gli appunti i testi contenuti nel nostro sito sono messi a disposizione gratuitamente con finalità illustrative didattiche, scientifiche, a carattere sociale, civile e culturale a tutti i possibili interessati secondo il concetto del fair use e con l' obiettivo del rispetto della direttiva europea 2001/29/CE e dell' art. 70 della legge 633/1941 sul diritto d'autore

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

Riportiamo qui i materiali più utilizzati nel mondo ciclistico per la realizzazione di telai, evitando di discutere Alluminio, Acciaio e Titanio, per i quali sono state realizzati approfondimenti specifici.

Forniamo innanzitutto una tabella puramente indicativa delle proprietà principali dei materiali descritti.Ovviamente non compaiono le fibre di carbonio in quanto, come discuteremo, le proprietà di un loro manufatto sono fortemente direzionali. Tratteremo più avanti e specificatamente le proprietà di alcune singole leghe utilizzate.

TABELLA DEI MATERIALI |

|||||

Materiale |

E -Nmm2 |

Rs -N/mm2 |

Rm -N/mm2 |

P.Spc. kg/dm3 |

A% |

Acciaio al carbonio |

206000 |

235 |

360 |

7,8 |

8 |

Acciaio al carbonio Mn |

206000 |

350 |

500 |

7,8 |

10 |

Acciaio al Cr-Mb |

206000 |

600 |

900 |

7,8 |

12 |

Acciaio microlegato |

206000 |

820 |

1250 |

7,8 |

12 |

Acciaio Microlegato-temprato |

206000 |

920 |

1400 |

7,8 |

13 |

Lega alluminio |

70000 |

350 |

400 |

2,7 |

10 |

Lega titanio 3Al-2,5V |

103000 |

720 |

860 |

4,5 |

10* |

Lega titanio 6Al-4V |

125000 |

880 |

1100 |

4,5 |

7* |

E = modulo elastico; viene misurato in Newton su millimetro quadrato (N/mm2). Definisce la capacità del materiale di deformarsi, sottoposto ad una forza e tornare nella posizione originaria. Più il valore è elevato e più il materiale è rigido.

Rs = carico di snervamento; rappresenta il limite, il confine fra le deformazioni elastiche (la capacità del materiale di ritornare nella posizione precedente la sollecitazione) e quelle plastiche (permanenti).

Rm = carico di rottura; misurato anch’esso in N/mm2.

P.Spec. = peso specifico

A% = allungamento percentuale; definisce quanto un materiale si deforma prima della rottura.

*allungamento di una semplice cold-worked.Dopo annealing, ragginge anche il 30%!

|

ACCIAIO |

|

ALLUMINIO |

|

TITANIO |

|

CARBONIO |

|

ALTRI MATERIALI |

Le prime applicazioni dell'alluminio nel campo ciclistico si sono avute nei primi anni 80 grazie ad aziende come Cannondale e Alan, che per prime hanno creduto nelle proprietà delle leghe di alluminio. In genere è stata comunque l'industria d'oltre oceano, legata allo sviluppo negli anni 80 della MTB, a concentrarsi sull'evoluzione di telai basati sull'alluminio: ne sono altri esempi Marin, Klein, Gary Fisher e Trek leader del settore fuoristrada.

L'alluminio è l'elemento più abbondante della crosta terrestre da dove è estratto (Australia, Guinea e Sierra Leone) attraverso le rocce di bauxite, per le quali rappresenta il minerale base. L'industria mondiale dell'alluminio ne produce ogni anno 10 milioni di tonnellate per un giro d'affari stimato intorno ai 70.000 miliardi di lire.

Il processo per l'estrazione dell'alluminio puro (processo Bayer) è molto dispendioso energeticamente (30 KWh/Kg) ed è per questo che, pur essendo presente sulla terra in grandi quantità, il suo costo è abbastanza elevato, specie se paragonato con quello degli acciai. Il 20-30% dei costi di produzione viene assorbito dalla spesa energetica. Le recenti tecnologie dei processi estrattivi stanno però colmando il gap e l'alluminio sta diventando sempre più economico.

Non si deve dimenticare l' impatto ambientale visto che si ha produzione di scorie molto inquinanti e di difficile smaltimento.Per questi motivi il riciclaggio dell’alluminio è molto diffuso. Si calcola infatti che vengono riciclate la totalità degli sfridi di produzione industriale, più della metà dell’alluminio proveniente dal settore civile e meccanico. E’ invece ancora scarsa la quantità di imballaggi per alimentari (perlopiù lattine per bibite) proveniente dai rifiuti solidi urbani che si invia al recupero.Il consumo di energia richiesto per ottenere alluminio riciclato è pari a circa 28.5 : 1 in confronto alla prima produzione e la produzione di scorie è molto limitata.

E' metallo ad alta resistenza, bassa densità ed elevata resistenza a corrosione, così come sono elevate le conducibilità termica ed elettrica; ha inoltre buona tenacità e duttilità, non è magnetico ed è lavorabile agli utensili, con una varietà di finitura che permette di migliorarne le proprietà meccaniche, così come la resistenza a corrosione.

Numero Atomico |

13 |

Peso Atomico |

26.97 |

Struttura Cristallina |

FCC (cubica a facce centrate) |

Densità |

2.7 g/cm3 |

Punto di Fusione |

658°C |

Punto di Ebollizione |

2270°C |

Calore Specifico |

0.90 J/g°C |

Conduttività Termica |

210 W/m°C |

Coefficiente di Espansione Lineare(20-100°C) |

24*10-6/°C |

Calore Latente di Fusione |

386.9 J/g |

Calore Latente di Evaporazione |

9462 J/g |

Conduttività Elettrica |

62-62.9% IACS (Cu100%) |

Modulo di Young |

68.3 GPa |

Tensile Strength |

45 MPa ricotto |

Durezza |

15 DPN ricotto |

Tab. 1 Proprietà Fisiche dell'Alluminio (1)

densità |

|

Materiale |

d kg/dm3 |

Alluminio |

2,70 |

Titanio |

4,50 |

Acciaio |

7,80 |

La bassa densità quindi permette di allestire una struttura molto leggera a vantaggio del rendimento su strada in particolar modo in salita, dove la resistenza al peso diventa il nemico numero uno da combattere.

Molti si chiederanno perché nei telai in alluminio, avendo il materialeuna densità pari alla metà e ad un terzo rispetto a titanio ed acciaio, anche il loro peso non rispecchi la stessa proporzione. Ciò è dovuto prevalentemente all'utilizzo di tubazioni di diametro più grande (oversize) e quindi più pesanti, per garantire ai telai in alluminio una rigidità maggiore.

L'alluminio infatti fa registrare il più basso modulo elastico, con un valore pari ad un terzo di quello dell'acciaio e di due terzi rispetto a quello del titanio.

modulo d'elasticità |

|

Materiale |

E - N/mm2 |

Acciaio |

210.000 |

Titanio |

105.000 |

Alluminio |

70.000 |

Perché allora si parla di telai in alluminio rigidi ? Per capire il concetto che sta alla base di queste affermazioni pensiamo a due sbarre cilindriche in alluminio lunghe 1 metro: una del diametro di 5 cm e l'altra del diametro di 1 cm; potremmo saggiare la rigidità delle due sbarre prendendole per gli estremi e cercando di piegarle.

La sbarra da 5 cm ovviamente risulterà quella più rigida. Infatti la rigidità aumenta proporzionalmente con la terza potenza della variazione di diametro della sezione della tubazione. Infatti se raddoppio il diametro la rigidità incrementa di 8 volte (23), se triplico il diametro la rigidità incrementa di 27 volte (33)!! La nota stonata è che la variazione di peso è funzione quadratica della variazione di diametro, ovvero aumentando il diametro il peso aumenta al quadrato della variazione di diametro. Quindi se raddoppio il diametro il peso aumenta di 4 volte (22), se lo triplico di 9 volte (32).

Da qui si capisce come una struttura in alluminio con tubazioni maggiorate (oversize) risulti più rigida di una allestita in acciaio e, grazie alla sua densità ridotta, mantenga contenuto il suo peso.

superiori a 480 N/mm2, circa la metà di un buon acciaio ed un terzo delle migliori leghe di acciaio sul mercato. Le prestazioni diminuiscono quando si utilizzano tubazioni di bassa lega con valori che scendono sotto i 350 N/mm2; le aziende ovviano alla povertà di questa proprietà meccanica agendo sulla distribuzione degli spessori della tubazione, togliendo materiale dalle zone meno sollecitate e rinforzando gli spessori nei punti sottoposti ad un maggior lavoro. L'esperienza di case produttrici che lavorano l'alluminio da molti anni, comunque rassicurano il consumatore sulla bontà delle realizzazioni ottenute con le tecnologie moderne, tanto da indurre a praticare una vendita al pubblico con garanzia a vita (!) sul telaio in alluminio.

superiori a 480 N/mm2, circa la metà di un buon acciaio ed un terzo delle migliori leghe di acciaio sul mercato. Le prestazioni diminuiscono quando si utilizzano tubazioni di bassa lega con valori che scendono sotto i 350 N/mm2; le aziende ovviano alla povertà di questa proprietà meccanica agendo sulla distribuzione degli spessori della tubazione, togliendo materiale dalle zone meno sollecitate e rinforzando gli spessori nei punti sottoposti ad un maggior lavoro. L'esperienza di case produttrici che lavorano l'alluminio da molti anni, comunque rassicurano il consumatore sulla bontà delle realizzazioni ottenute con le tecnologie moderne, tanto da indurre a praticare una vendita al pubblico con garanzia a vita (!) sul telaio in alluminio.resistenza alle rotture |

|

Materiale |

Rm - N/mm2 |

Tubazioni in Lega d'Acciaio |

1200 - 1500 |

Tubazioni in Lega di Titanio |

800 - 900 |

Tubazioni in Lega d'Alluminio |

400 - 470 |

limite di fatica |

|

Materiale |

|

Titanio |

sì |

Acciaio |

sì |

Alluminio |

no |

duttilità |

|

Materiale |

Allung. % |

Titanio |

20 - 30 |

Acciaio |

10 - 15 |

Alluminio |

6 - 12 |

Tracciando un profilo delle proprietà meccaniche delle leghe di alluminio, non possiamo non rimanere un po' perplessi di fronte al gran rumore che spesso viene fatto a proposito delle loro qualità. La grande offerta di telai in alluminio che propone il mercato è quindi da attribuire alla moda del momento ed alla "leggenda metropolitana" creatasi attorno alle proprietà "miracolose" di questo metallo. Ciò non significa comunque che l'alluminio non sia una buona scelta ma che la scelta debba essere ponderata a seconda di che cosa chiediamo al nostro telaio.

Il regno incontrastato dell'alluminio, è quello delle biammortizzate, in cui la rigidità del telaio, permette agli elementi elastici anteriori e posteriori di lavorare al meglio; in più, la struttura è soggetta a minor sforzo meccanico.

Leggerezza e rigidità sono due qualità importanti in un telaio, ma non le uniche. Un buon "assemblatore" di bici riesce a far risparmiare al patito della leggerezza quei 200-400 g di differenza, agendo su componenti non fondamentali, ad esempio utilizzando raggi "sfinati", pedali ultraleggeri, camere d'aria in lattice, portaborraccia in lega, pedivelle "alleggerite" .... in fondo il telaio rappresenta solo un quinto del peso totale della bici !

serie |

caratteristiche |

COLUMBUS |

|

n.d. |

zonal |

n.d. |

aluthron |

n.d. |

altec |

n.d. |

altec 2 plus |

|

starship |

DEDACCIAI |

|

|

U2 |

n.d. |

V107 |

|

SC61.10A |

|

7003 |

|

ENERGY |

|

BASIC |

Come la totalità dei metalli anche l'alluminio non è utilizzato allo stato puro ma legato ad altri componenti a formare leghe Infatti le sue proprietà meccaniche sono modeste e allora si introducono elementi alliganti quali rame, magnesio, manganese, silicio, zinco che da soli o combinati tra loro migliorano le caratteristiche resistenziali:

il silicio: migliora la colabilità e riduce il coefficiente di dilatazione; |

|

|

il magnesio: aumenta la resistenza alla corrosione in ambiente alcalino e in mare; |

|

il manganese: aumenta la resistenza meccanica e alla corrosione; |

|

il rame: accresce la resistenza meccanica, soprattutto a caldo; |

|

lo zinco: soprattutto se associato al magnesio, conferisce una elevata resistenza meccanica |

Altri elementi quali cromo (resistenza a corrosione), zirconio, vanadio sono usati come correttivi (affinazione grano, bloccaggio di impurità...) ;nichel, titanio e zirconio (p. meccaniche),bismuto, piombo, cadmio e stagno,silicio per scopi particolari. Il ferro, é sempre presente come impurezza.

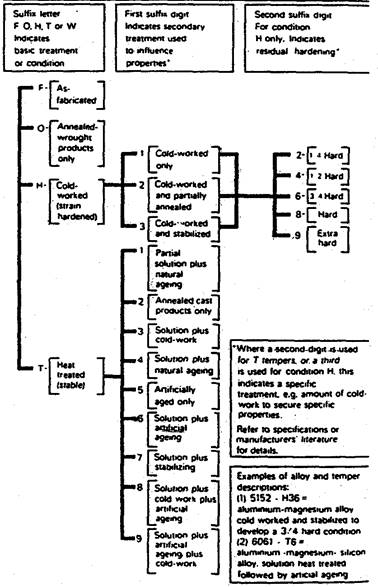

Queste leghe sono numerose e per indicarle si adottano diversi sistemi. Il più utilizzato in campo ciclistico è quello detto ASTM, organismo americano che si occupa delle prove sui materiali; ogni lega è caratterizzata da un codice di 4 numeri seguiti da una lettera (H o T) più un numero, ad esempio 7020-T6.

Il primo numero indica il principale componente legante della lega: |

|

|

Il secondo numero indica se è presente anche un secondo legante (in percentuale minore); 0 per indicare assenza di un secondo legante. |

|

Le ultime due cifre servono ad identificare le diverse leghe a base dello stesso legante |

|

La lettera indica il trattamento subito o non dalla lega: |

|

Il numero che segue indica la natura del trattamento termico. |

Nel caso di un tubo identificato come 7020 T6 siamo di fronte ad una lega a base di zinco senza altro legante e classificata al numero 20 nel catalogo ASTM e sottoposto a trattamento termico di tempra e rinvenimento (gettonatissimo in questo ambito!). Quanto ai trattamenti termici, consigliamo di visitarne l' riportiamo un approfondimento:

La classe 2000 è utilizzata per telai più economici, mentre le altre rappresentano praticamente l'intero panorama della telaistica in alluminio attualmente sul mercato. Ovviamente il modulo elastico resta lo stesso dell' alluminio puro, dipendendo infatti solamente dal tipo di cella atomica e vale E=70 (Gpa).

Alluminio - rame (2xxx). Il rame è un elemento in lega molto importante per l’alluminio, vista la sua apprezzabile solubilità ed il suo effetto rinforzante. Il rame costituisce il principale elemento in lega, in concentrazioni variabili dall’1 al 6% in peso. Le leghe binarie Al-Cu non sono molto usate commercialmente: si aggiungono Mg, Cr, Si, Ti per realizzare,a seconda delle loro percentuali ,diversi tipi di intermetallici:

Si capisce allora l' importanza del Mg come elemento fondamentale nella loro realizzazione. Mn e Zn sono da considerarsi impurezze apportate dall' alluminio stesso. In particolare il Fe deteriora le proprietà meccaniche sequestrando rame per la realizzazione di un intermetallico per cui si raccomanda %Fe < 0,5%. |

|

Alluminio - magnesio (5xxx). |

|

Alluminio - magnesio - silicio (6xxx).

Proprietà meccaniche: 6%<x<20% e 400(MPa)<s<500(MPa) |

||||

|

Alluminio - zinco (7xxx). |

In generale leghe della serie 2000 - 4000 - 6000 - 7000 (in particolare queste ultime) permettono buone prestazioni meccaniche solo dopo trattamenti termici, mentre le leghe della serie 1000 - 3000 - 5000 sono in grado di dare buone prestazioni anche solo mediante deformazioni plastiche.

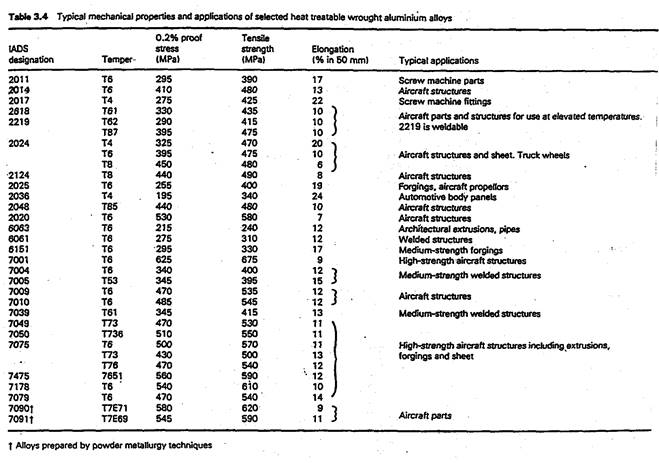

Per le prime (che presentano % elementi in lega <8% e in generale =6%) descriviamo i TT più utilizzati, T4 e T6:

Tra la fase 2 e la 3 compaiono eventuali trattamenti meccanici.

Tabella proprietà meccaniche

Tabella composizione leghe

Il Titanio é stato scoperto nel 1790 da William Gregor ma é stato prodotto commercialmente solo a partire dagli anni '50. Negli anni '60 ha trovato applicazioni in campo aerospaziale.

In campo ciclistico ha fatto comparsa negli anni '70 ma non ha mai conosciuto un periodo di vero splendore, pur avendo proprietà meccaniche di tutto rispetto. Quali sono i motivi di questo mancato successo. Primo fra tutti: il prezzo "salato".

Premettiamo innanzitutto che, a differenza di quanto si possa credere, il titanio non è poi così raro da trovare; risulta infatti il quarto materiale più abbondante nella crosta terrestre.

Perché allora quando si parla di titanio, sia per un qualsiasi componente ciclistico che per un orologio o un paio di occhiali, il prezzo sale alle stelle ?

Il motivo risiede nella complessa e costosa operazione di estrazione-produzione che il titanio richiede prima di diventare un materiale lavorabile. Un'operazione che quindi determina il prezzo di mercato del titanio e lo rende poco competitivo a confronto di acciaio e alluminio. |

|

|

Costi Toolings - il titanio richiede apparecchiature ed attrezzi molto costosi per essere lavorato nonché una atmosfera libera da ossigeno durante i trattamenti termici a cui é sottoposto. |

|

Costi di lavorazione: il titanio é particolarmente sensibile al cold - working per cui deve continuamente essere sottoposto ad annealing durante la sua lavorazione. |

densità |

|

Materiale |

d kg/dm3 |

Alluminio |

2,70 |

Titanio |

4,50 |

Acciaio |

7,80 |

resistenza alle rotture |

|

Materiale |

Rm - N/mm2 |

Tubazioni in Lega d'Acciaio |

1200 - 1500 |

Tubazioni in Lega di Titanio |

800 - 900 |

Tubazioni in Lega d'Alluminio |

400 - 470 |

limite di fatica |

|

Materiale |

|

Titanio |

sì |

Acciaio |

sì |

Alluminio |

no |

allungamento a rottura |

|

Materiale |

x% |

Titanio |

30 |

Acciaio |

8-13 |

Alluminio |

6-12 |

modulo d'elasticità |

|

Materiale |

E - N/mm2 |

Acciaio |

210.000 |

Titanio |

105.000 |

Alluminio |

70.000 |

Un telaio però non deve essere ad ogni costo rigido per soddisfare le esigenze dei ciclisti, sicuramente c'è chi lo preferisce con questa caratteristica che dona al mezzo prontezza allo scatto e minima dispersione della forza impressa sui pedali, c'è però anche chi cerca in una bici la comodità e senz'altro il titanio rappresenta un'ottimo compromesso se pensiamo anche al suo peso contenuto.

Esiste inoltre un altro problema legato alla costruzione di un mezzo in titanio ed è rappresentato dalla difficoltà di lavorazione nonchè di saldatura. La saldatura del titanio è un'operazione complessa che richiede una notevole esperienza; il prezzo da pagare per una saldatura non eseguita correttamente è alto: il telaio perde le sue caratteristiche ed è praticamente da buttare. In compenso la perdita di resistenza nelle zone riscaldate dalla saldatura è molto minore che nell'acciaio. Quindi, per evitare brutte sorprese, è bene affidarsi ad una ditta costruttrice di grande esperienza. Molte sono specializzate solo ed esclusivamente nella lavorazione del titanio e il loro nome è strettamente legato all'utilizzo di questo materiale. Tanto per fare qualche nome: Merlin, Seven e Litespeed negli Stati Uniti e Passoni in Italia.

Esiste inoltre un altro problema legato alla costruzione di un mezzo in titanio ed è rappresentato dalla difficoltà di lavorazione nonchè di saldatura. La saldatura del titanio è un'operazione complessa che richiede una notevole esperienza; il prezzo da pagare per una saldatura non eseguita correttamente è alto: il telaio perde le sue caratteristiche ed è praticamente da buttare. In compenso la perdita di resistenza nelle zone riscaldate dalla saldatura è molto minore che nell'acciaio. Quindi, per evitare brutte sorprese, è bene affidarsi ad una ditta costruttrice di grande esperienza. Molte sono specializzate solo ed esclusivamente nella lavorazione del titanio e il loro nome è strettamente legato all'utilizzo di questo materiale. Tanto per fare qualche nome: Merlin, Seven e Litespeed negli Stati Uniti e Passoni in Italia.Un telaio in titanio quindi si distingue per una resa nel tempo invidiabile accompagnata ad un buon peso e un'ottima comodità che ne fanno il modello da "granturismo" per eccellenza. Un ottimo investimento per l'acquirente che si garantisce con un prodotto che non "invecchia" mai e che si distingue dalle creazioni comuni in acciaio e alluminio; un telaio che defineremmo elitario un vero gioiello da collezione per passionisti. Sicuramente chi cerca un mezzo aggressivo non sceglierà il titanio e, vista la moda del momento, si possono capire le difficoltà che il mercato ciclistico di questo materiale sta passando.

Probabilmente il titanio rimarrà però confinato in una nicchia e, specialmente nel settore delle mountain-bike, non è escluso che la sua diffusione cali ulteriormente. Infatti le caratteristiche di elasticità per le moderne front e full-suspended sono meno importanti

Passoni |

Seven |

Merlin |

Litespeed |

|

|

|

|

clicca sul logo per accedere ai siti |

|||

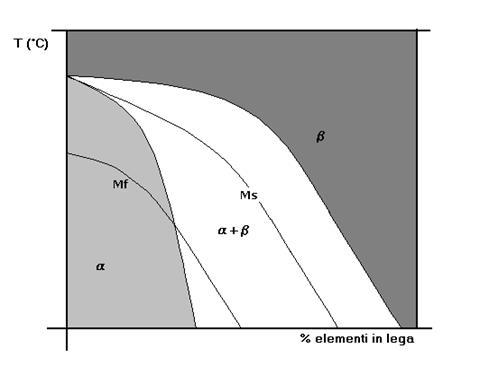

Sappiamo che il Titanio è presente in forma stabile come a (hcp) e b (ccc) per temperature rispettivamente inferiori e superiori ad 882°C. Anche per il titanio, come accade per l'acciaio e l'alluminio, si utilizzano leghe mirate al miglioramento delle proprietà meccaniche e fisiche del materiale.

Gli elementi che le compongono si distinguono essenzialmente in due gruppi:

a stabilizzanti: Al, Zr, Sn. Si parla di %Al equivalente. |

|

|

b stabilizzanti : Mo, Ta, Nb, W. Si parla di %Mo equivalente. |

La situazione si può semplificare dicendo che Al, Zr, Sn sono gli unici a stabilizzare a, gli altri stabilizzano b. I diagrammi di stato vengono stravolti!

Le leghe si suddividono a seconda della percentuale di alliganti ed alla loro tipologia in:

1)Titanio commerciale puro (o CP).

E' il raggruppamento che contiene le leghe a maggiore percentuale di titanio, che risulta addizionato a piccole quantità di elementi interstiziali, principalmente ossigeno. Caratterizzato da elevata resistenza a corrosione, il titanio CP possiede caratteristiche meccaniche di valore medio-basso.

2) leghe alfa.

Presentano buona saldabilità e il mantenimento delle caratteristiche meccaniche anche a temperature elevate di esercizio, grazie al contenuto generalmente alto di alluminio; non consentono tuttavia alcun trattamento termico, cosa che ne limita l'impiego nei componenti particolarmente sollecitati.

3) leghe alfa-beta.

E' il gruppo in cui rientrano le leghe di maggior utilizzo ciclistico, come la notissima 3Al-2.5V, utilizzata in tubi trafilati dalla quasi totalità dei telaisti, o la più pregiata 6Al-4V scoperta negli anni '50 e subito utilizzata in talune parti di motori e telai di aerei:

Ti-6al4v

ottima resistenza a trazione - ottimo rapporto resistenza/peso - buona resistenza a fatica - costoso - allungamento sufficiente - scarsa duttilità - modulo d'elasticità sufficiente

Ti-3al2,5v

ottima resistenza a fatica - ottimo rapporto resistenza a fatica/peso - buona resistenza a trazione - meno costoso del Ti-6al4v - ottimo allungamento - buon modulo d'elasticità. E' in genere considerata la migliore per un utilizzo di tipo ciclistico, grazie alle sue qualità migliori di rigidità, di allungamento lavorabilità ed ... economicità.

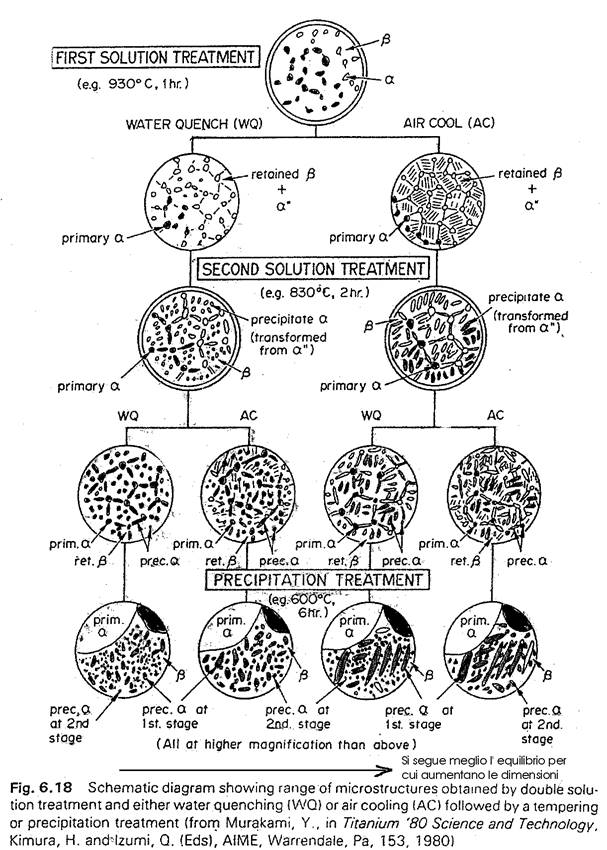

Queste leghe sono caratterizzate da elevate prestazioni meccaniche, suscettibili di un successivo innalzamento mediante processo di trattamento termico del tipo:

Solution treatment a temperature prossime a b transus: così facendo, come é facile desumere dalla regola della leva, applicata nell' intervalo a-b, aumenta la percentuale di b(garantisce p meccaniche) per T crescenti. In ogni caso si resta un po' sotto per avere aprimaria per garantire duttilità. |

|||||||||||||

|

Rapid quencing (WQ oppure AC). A seconda della temperatura di annealing e della percentuale in lega e tipologia degli alliganti, si otterranno risultati molto diversi.Prendiamo come riferimento la 6Al4V. b transus in questo caso vale 980°C. Come prima considerazione osserviamo come vari la solubilità di Al e V nelle strutture a (hcp) e b (ccc). Scendendo verso gli 800°C aumenta la solubilità di V in b (ccc) mentre sotto gli 800°C il 6% di Al non ci sta in a (hcp), ovvero la fase b (ccc) diventa sempre più ricca di elementi in lega col risultato che:

|

||||||||||||

|

Rinvenimento martensiti.

In ogni caso si utilizzano leghe ad alto tenore di alliganti altrimenti c' è il rischio che la b durante l' invecchiamento ritenuta generi w, una fase fragile su scala macroscopica. |

4) leghe beta.

Sono le leghe che presentano le proprietà meccaniche più elevate. Generalmente non saldabili o a saldabilità molto limitata , vengono usate per la costruzione‚ di bulloni, molle e parti fortemente sollecitate.

Possiamo in generale dire che una fase a promuove buona creep strenght aumentando la resistenza a deformazione, e ciò costituisce un problema per la lavorazione. Inoltre la struttura esagonale presenta limitate capacità di deformazione e comunque fornisce duttilità estremamente dipendente dall' orientazione. Garantisce buona saldabilità.

La fase b invece riduce la resistenza a deformazione ad alte T, ma tutte le proprietà meccaniche di una lega che contiene b dipendono così fortemente dal TT che non é possibile trarre ulteriori conclusioni.

NB:1 kpsi=6,895 MPa

Titanium was discovered in 1790 by William Gregor, a clergyman and amateur geologist in Cornwall, England. However, it was not purified until 1910, and was not refined and produced in commercial quantities until the early 1950s. Since then, titanium production has grown by about 8% per year, and since the early 1960s its use has shifted significantly from military applications to commercial ventures.

Although pure titanium was valued for its blend of high strength, low weight and excellent durability, even stronger materials were needed for aerospace use. In the 1950s, a high-strength alloy called 6-4 (6% aluminum, 4% vanadium, 90% titanium) was developed, and found immediate use in engine and airframe parts. But 6-4's low ductility made it difficult to draw into tubing, so a leaner alloy called 3-2.5 (3% aluminum, 2.5% vanadium, 94.5% titanium) was created, which could be processed by special tube-making equipment.

Today, virtually all the titanium tubing in aircraft and aerospace consists of 3-2.5 alloy. Its use spread in the 1970s to sports products such as golf shafts, and in the 1980s to wheelchairs, ski poles, pool cues and tennis rackets.

In the 1970s, commercially pure, or CP, titanium was used for the first time in bicycle frames. The frames were light and resilient, but they were not nearly strong enough to withstand the rigors of racing. In 1986, the first frames made from 3-2.5 titanium were manufactured by Merlin Metalworks. 1990 saw the first double-butted 3-2.5 seamless tube set, also created by Merlin.

Titanium is expensive, but not because it is rare. In fact, it is the fourth most abundant structural metallic element in the earth's crust, after aluminum, iron, and magnesium. It is extremely common in the form of titanium dioxide, and is widely used as a whitener in pigments, paper, and food colorings.

Titanium's high cost arises from three main factors:

REFINERY COSTS - titanium is never found in its pure form. It must be extracted from other compounds, which requires a significant amount of electrical energy and human labor.

TOOLING COSTS - whether pure or alloyed with other metals, titanium is a tough material that requires specially made forming equipment, and an oxygen-free atmosphere for heat-treating and annealing (heating and cooling at a controlled rate to eliminate work-hardening and restore ductility).

PROCESSING COSTS - titanium work hardens easily, and so must be annealed a number of times during the tube forming process.

Unfortunately, there are no market forces at work to cut prices significantly in the foreseeable future. The slowdown in the aerospace and defense industries has created a slight surplus in capacity, which in the short term should cause more competition and lower prices. However, if these industries keep shrinking, as all signs indicate, the market for titanium will also shrink. In addition, there are design forces at work, including fly-by-wire systems, that will further reduce the total consumption of titanium alloys in the aerospace industry. It is unlikely that the titanium sports industry can make up the difference. One Boeing 747 uses about 95,000 pounds of titanium, which is an eight-year supply for bicycle frames at current usage rates.

Titanium alloys vary widely in their properties and appropriate applications. The alloy most suitable for bicycles is 3-2.5, due to its strength, resiliency, and durability. In addition, 3-2.5 can be drawn readily into small-diameter tubing. Merlin bicycles also employ 6-4 titanium plate in the dropouts, and 6-4 or CP titanium for some non-load-bearing fittings.

CP

Commercially Pure, or CP, is titanium in its purest form, unalloyed with any other elements. It is available from many sources in the United States, Europe, Russia, and the Far East. It is relatively easy to form into tubing, and it is currently used in a few bonded bicycle frames in Europe and Taiwan.

Although CP has many industrial applications (primarily arising from its excellent corrosion resistance), its strength-to-weight ratio is substantially below that of 3-2.5, and actually worse than many modest steels. There are four grades of CP in the U.S., which are distinguished primarily by oxygen content. CP's yield strength ranges roughly from 25 to 65 ksi (thousand pounds per square inch). Grade 4 has the highest yield strength; Grade 1 is the weakest.Only Grade 4 is useful for bicycle frames, and only in areas that see minimal stress.

3-2.5

Titanium 3-2.5 is an alloy of 3% aluminum, 2.5% vanadium, and 94.5% pure titanium. The strongest grade, called AMS 105, has a minimum yield strength of 105 ksi, and a minimum ultimate tensile strength of 125 ksi. It has an annealed elongation of 15-30%, and a cold-worked minimum elongation (ductility) of 10%. It does not respond well to heat-treatment. Instead, increases in strength come solely from cold working.

Its fatigue strength-to-weight ratio is roughly twice that of the 4130 chrome-moly steel used in bicycles.

It has excellent resiliency, which can be controlled by changes to the tube diameter and wall thickness, allowing the bicycle designer to accurately tune the ride. This latitude is a direct result of titanium's superb margin of fatigue strength, and is unique to the metal; neither steel nor aluminum enjoys the same "tunability."

As with most titanium alloys, 3-2.5 is corrosion resistant, and it does not need to be painted.

6-4

6-4 alloy (6% aluminum, 4% vanadium, 90% titanium) was the original miracle metal of the aerospace industry, due to its outstanding strength-to-weight ratio. Its primacy is such that it currently represents 50% of all titanium alloy usage in the U.S.

However, 6-4 has several severe drawbacks as a bicycle frame material. Compared to 3-2.5, 6-4's ductility is roughly 30% lower, which makes it extremely difficult to draw into seamless tubing. In fact, there is no such thing as seamless 6-4 tubing in the sizes needed for bicycles. All small-diameter 6-4 is made from annealed sheetmetal, which is rolled into a tube shape and welded.

Fatigue strength in tubing made from sheet is also compromised. The weld area suffers from a random crystallographic texture (grain structure), with reduced fatigue endurance (see Butting considerations in titanium on page 9). And the texture in the sheet cannot be controlled, as it is in seamless tubing.

In addition, 6-4's shear modulus (stiffness in torsion) is considerably lower than 3-2.5's, which is problematic in a bicycle frame that is repeatedly stressed in torsion.

Finally, it should be noted that cost is a limiting factor, too; 6-4 is more expensive to machine and process.

Russia has recently been identified as a possible source of low-cost, high-strength titanium alloys. The appeal seems to be twofold:

First, in theory, Russia's costs of labor and electricity are lower than the West's. However, costs are also lower because those manufacturers offering tubing for sports applications have not invested in up-to-date equipment and processes for optimum quality.

Second, Russian producers reportedly have a more extensive array of high-strength alloys. This, however, is a misunderstanding that arises from Russia's labeling system for its 200 alloys. In fact, many Russian alloys are similar to U.S. alloys, but carry different names or slightly different formulations. For example, Russia's equivalent to 6-4 is called VT-6. The properties of these alloys are nearly identical. And Russia's VT-5 alloy has similar performance specifications to 3-2.5.

In 1993, the Raleigh Cycle Company began distributing a frame featuring tubing manufactured in Salda, Russia (the frame is welded in England). This tubing, called BT01, is a Commercially Pure titanium approximately equivalent to U.S. Grade 4, or Russian grade VT1-1 (64 ksi yield) The yield strength is roughly 70,000 psi, an increase of 40,000 psi over U.S. Grade 1. The tubing is strengthened to this level through oxygen induction (or-oxygen hardening); oxygen content tolerance is 2.6 times higher for Grade 4 than Grade 1. Nitrogen induction is also employed in BT01 to increase yield. Although yield does increase with oxygen induction, ductility is reduced by about 80%; that is, elongation falls from 27% to 6%, creating a much more brittle structure. Fatigue strength is also reduced.

Merlin has worked with a few groups from Russia for the past four years, but so far the quality of their products has been unacceptably low. Raising the quality will require heavy investments in tooling, processing and equipment, which in turn will increase costs, probably to levels equal to or greater than those in the U.S.

Reliable delivery is also problematic, in part due to Russia's political situation. With no assurance of a stable supply or guaranteed shipments, the immediate future for Russian titanium seems questionable at best.

In the U.S., the three most common grades of 3-2.5 titanium used in bikes are: 3-2.5 AMS grade 105, the same stuff you would find under the hood of a 747. This material must meet all AMS specifications (Aerospace Material Specifications, as issued by the Society of Automotive Engineers) for hydraulic tubing. Theoretically, buying AMS 105 tubing directly from the mill allows the designer an unlimited choice of diameters and wall thicknesses. In reality, there are large minimum order requirements and long lead times involved, and only the largest titanium fabricators, such as Merlin, can afford this luxury. Buyers sometimes add to or modify the standard specifications for AMS tubing. Merlin's MTS325 tubing varies from AMS grade 105 in that it has more stringent tolerances for straightness and surface texture. Merlin's tubing also exceeds AMS specs for minimum ultimate tensile strength and minimum yield strength. 3-2.5 -sports grade. Sports grade tubing is marginally less expensive because it is subjected to fewer processing steps, which is supposed to cut costs. However, the cost savings to date have had a detrimental effect on material formability and surface texture, both inside and out. Scrap 3-2.5. This is material which has not met aerospace and/or sports grade specifications, or is simply a small amount of overrun. One of the problems in using scrap tubing is that there are no certifications or specifications, and thus no means for the buyer to determine whether any structural anomalies exist.

3-2.5 Tubing Processing Variables

Although AMS standards prevail for all certified aerospace tubing, there is a window of acceptable performance, and processing plays a large role in the quality of the final product. There are three manufacturers of 3-2.5 tubing in the U.S., and each makes its tubing in a different way. These processing differences create a wide range of 3-2.5 tube quality. There are three main processing variables in U.S.-manufactured 3-2.5 titanium tubing:

Resiliency, Flexibility and Fatigue

Historically, titanium frames have been more compliant than most steel or aluminum frames, and this has given titanium a reputation for being inherently flexible. But the so-called flexibility of any material is measured by its elastic modulus (Young's modulus). And the three most common frame materials-steel, aluminum, and titanium-actually have similar modulus-to-density (stiffness-to-weight) ratios. Steel's ratio is only about 10% higher than titanium's.

This similarity means that a titanium tube of the same diameter and the same weight as steel or aluminum will have similar stiffness. But of course, no one builds frames that way-nor can they, because modulus isn't the only governing variable. The other property that must be considered is fatigue strength.

Fatigue strength can be loosely defined as the level at which a material can withstand an infinite number of stress cycles. It so happens that titanium has exceptionally high fatigue strength. Since titanium can endure a higher level of stress without damage, bicycle designers can create resilient frames with less concern that flexure will cause failure.

Conversely, metals that have poor fatigue strength cannot be given much room to flex. Aluminum has the worst fatigue strength of these metals, and so aluminum frames tend to be very stiff not because the metal itself is stiff, but because allowing an aluminum frame to flex will significantly reduce its service life.

For a simplified example of this phenomenon, compare two aluminum frames, one very flexible, the other very stiff. Assuming everything else is equal-rider weight, terrain, frame geometry, and so on-the flexible frame will fail from fatigue much quicker than the stiff frame. The ultimate failure of each frame is caused by the cycles of stress it endures, with the more flexible frame cycling through higher stress peaks than the stiffer frame (the greater the deflection, the greater the stress). The higher the stress peaks, the shorter the theoretical fatigue life.

Steel has much better fatigue strength than aluminum, so allowing the frame to flex isn't as much of a problem. But steel is twice as dense as titanium, so it is more difficult to tailor the stiffness of the ride without running into weight problems. Put another way, since titanium is half as dense as steel, more of it can be used to tune the ride by juggling tube diameters and wall thicknesses, while still creating a frame that is lighter than an equivalent made from steel. And if the 3-2.5 frame were designed to be as stiff as the same steel frame and weigh roughly the same, it could have roughly twice the fatigue life.

Thus, it is not resiliency per se that is the issue, but rather how the designer is able to exploit the fatigue properties of the material. Although the modulus-to-density ratios of the materials may be virtually the same regardless of strength or alloy, a bicycle's tubing diameter and wall can have a profound effect on the stiffness or resiliency of a frame-assuming the fatigue strength of the material allows this design latitude.

This model is simplified greatly, and there are many factors beyond material choice that affect fatigue life. The tube diameter, wall thickness, butted sections, surface finish, and tapering all influence fatigue life, as do frame geometry, weld quality, braze-ons, component choice, and rider style.

The net benefit of titanium's high fatigue strength-to-weight ratio is the ability to modify the tube geometries in pursuit of a lighter frame that is stiff as a steel frame, or, alternatively, designing a more resilient frame without sacrificing fatigue life.

Finally, it follows that given the freedom to modify tube geometries, a titanium frame can be stiffer than a steel frame, too, if that is the goal.

Titanium Use and Abuse

Titanium's amazing strength, light weight and exotic origins have created a bizarre mythology, and led to its appearance in some odd places. As with any material, there are good applications and bad applications. The trick is to use titanium in the right place for the right reason.

Some of 3-2.5 titanium's strengths are:

Excellent fatigue strength (twice that of 4130 steel)

High strength-to-weight ratio

Excellent elongation (ductility) of 15-30%

Excellent corrosion resistance

Titanium's high fatigue strength gives the designer a wide latitude in choosing how the bicycle will perform. A frame can be made relatively resilient or very stiff, depending on the need, simply by modifying the thickness and shape of the tubes.

Unfortunately, there are many areas on a bicycle that have design constraints, due to the use of standardized components. Most of the geometries used in bicycle tubing were created to exploit the best properties of the steels available 40 or so years ago. Today, any deviation from those standards requires an enormous commitment of energy and resources to convince component manufacturers that a change is necessary, and retail dealers that it is worthwhile to carry a separate inventory of non-standard replacement parts.

Nevertheless, there is no current frame application that is not well suited to titanium, assuming the designer has the freedom to specify an appropriate tubing geometry. In areas of the bike where design latitude is restricted, the advantage is not always as great.

Forks are a good example of an area where geometry restrictions bias the material application toward steel. Assuming the designer is restricted to a one-inch steerer, and the goal is to create a titanium steerer as stiff as its steel counterpart, the titanium steerer will have to weigh over 60% more than the steel equivalent.

Increasing the size of the steerer and headset does not necessarily improve the equation. With a 1.25-inch headset, a titanium steerer is roughly 25% lighter than a steel steerer of equal stiffness. However, the 1.25-inch headset is heavier than a 1-inch version, and the larger head tube required is also heavier. Apart from expense, there is no net gain.

These complications occur because titanium's modulus, or stiffness, is roughly half that of steel (given identical tube cross sections). To explain the steerer issue another way: Doubling the wall thickness of a given tube almost doubles its bending stiffness. That is, the relationship is close to linear. However, doubling the diameter of the same tube-without altering wall thickness at all-increases the bending stiffness by the third power, or roughly 800%!

Thus, the most efficient way to increase the stiffness of any metal is to enlarge the diameter, not the wall thickness. Of course, there is a limit to diameter increases versus wall thinning; if the ratio between diameter and wall becomes too great, the tube will collapse under pressure, like an aluminum can.

When designers run up against diameter and wall thickness limitations, they often turn to shape manipulation as a way to locally strengthen the tube. Flaring, ovalizing, and tapering are common strategies, but, as we will see in the following section, each has significant limitations and problems.

An oval tube is stiffer in its major axis and more flexible in its minor axis. Although ovalizing is often touted as a major contributor to stiffness, it is actually more useful as a means to improve flexibility. Ovalizing does add some bending stiffness in the major axis, but at the same time it reduces torsional stiffness. Since most frame tubes see both bending and torsion, ovalizing is not a panacea.

Also, tubes see bending stress along their entire length. Ovalizing a tube over a very short section (for example, ovalizing a seat tube at the bottom bracket shell) results in marginal bending stiffness improvements along the tube's major axis while making it more flexible through its minor axis. And of course torsional rigidity suffers as well.

Tapering

Tapering was first used on steel bikes to help soften the ride over the poor road conditions at the turn of the century. At that time, virtually all bicycles had tubing with relatively thick walls, primarily because the cost of more accurately drawn thin wall tubing was prohibitive. Tapering was a less expensive way to bring resiliency to the frame, since a tube becomes more flexible as it tapers (that is, its moment of inertia drops). Tradition and cosmetics have continued this practice in modern bicycles, but tapering serves little purpose in improving the ride of any high-quality frame, whether steel or titanium.

Perhaps the easiest way to see why tapering is not generally meaningful is to imagine a hypothetical standard steel frame which has enough stiffness to ensure good ride characteristics. The only way to remove weight from this frame without altering the ride (ignoring fatigue issues for the moment) is to juggle tube diameters and wall thicknesses along the entire length of each tube; otherwise, the torsional and bending stiffnesses will change, spoiling the ride.

Tapering a tube can give the illusion of greater overall stiffness, but it really depends upon which end of the tube you view. From the small end it appears as if you have increased the stiffness. From the large end it appears that you have created a more flexible tube.

Certainly, a tapered down tube that is larger at the bottom bracket shell will be stiffer in that area than the same tube with no taper. But it must also be thicker, and therefore heavier, to avoid upsetting the tube's diameter-to-wall ratio; otherwise, the tube will collapse.

Thus, the most weight-efficient way to limit flex is with a tube of constant diameter and wall thickness. For example, say you want to increase the stiffness of a 24-inch down tube by 50%. One approach would be to taper half of the tube until the 50% stiffness increase (viewed from the larger end) was met. This method would also increase weight by roughly 25%. A second approach would be to increase the overall diameter of the entire tube, which would raise weight by 20%. In the end, both tubes would display the same deflection under a given load, but the untapered tube would be lighter.

When resiliency is the goal, a better approach is to start with a smaller diameter tube with a thinner wall. This can give the same flexibility over the length of the tube while saving weight.

Tapering in titanium also creates problems with grain orientation in the metal (see -3-2.5 Tubing Processing Variables). Tapering forces the molecules to align with the longitudinal axis of the tube, rather than to maintain their optimum radial orientation. This has a detrimental effect on fatigue life.

There are some good uses for tapering, however, particularly in the seatstays. The main function of seatstays in a rigid frame is to provide a place to put the brakes. A tube that is very rigid in bending and torsion at the brake mounts is useful, but the rest of the tube does not contribute much to the ride of the bike. A tapered seatstay could cut weight slightly without harming performance. Any weight savings would have to be carefully balanced against losses in fatigue endurance, however.

The evolution of suspension frames may trigger more applications for tapered tubing. Clearance issues arising from ergonomics and standardized components may require some interesting tube configurations.

Finally, it is worth noting the one drawback of a straight-gauge tube is that, compared to the large end of a tapered tube that is equally stiff in bending, the straight-gauge tube will have higher stress at the joint. This concentration can be resolved through butting.

Engineering Principles of Butting

Butting is a process that varies the wall thickness of a tube to provide local reinforcement. It was first applied to steel tubing in the 1890s, and was patented by Alfred Reynolds and J.T. Hewitt in 1897.

When properly applied, butting can significantly enhance the fatigue endurance, and thus the service life, of a frame tube. Fatigue endurance is improved because the thicker tube wall in the butted area is stronger.

Butting can reduce weight, too, since the unbutted areas of the tube are lighter than the butted areas. And it can improve ride quality if the thinner center sections of the tube are allowed to flex somewhat.

Butting always makes a tube stiffer locally, at the butt, but only locally. Contrary to common opinion, any local stiffness increase gained through butting does not have much effect on overall tube stiffness. That is, frames with butted tubing are not automatically stiffer than frames with straight-gauge tubing.

Tubing can be butted at one end (single butted), at both ends (double butted), or can have any number of wall thicknesses to solve specific problems (leading to triple butting, quadruple butting etc.). Generally, true butted tubing is considered to be seamless and cold-worked to shape. Other externally or internally applied reinforcement methods, such as gussets or sleeves, are sometimes referred to as butts, but this is a misnomer. In this discussion, butting will only refer to tubing made with seamless starter stock, and without gussets, sleeves, or other secondary reinforcements.

Double Butting

The mechanical properties in the welded or brazed joints of any steel or titanium frame are always lower than in the unheated areas. This loss in strength is an important consideration because the joints are usually the most highly stressed areas on the frame, and most frame failures occur at the joints. Fortunately, titanium retains a greater percentage of its raw yield strength after welding than steel, so the drop in strength is not severe.

Nevertheless, it is desirable to minimize stress levels at the joints whenever possible. Butting the tube-making it thicker at the ends and thinner in the middle-is an efficient way to strengthen the heat-affected zone (HAZ) at the joints without adding appreciable weight. Put another way, applying proper butting techniques to a thinwall non-tapered tube allows a significant weight reduction without sacrificing fatigue life.

This is not to say that butted tubing is always necessary. Since, under a given load, a stiffer tube has lower stress and, therefore, improved local fatigue life, there are some areas of the frame in which a tube can deliver the desired ride characteristics and also have more than enough bending stiffness at the joints. That is, the tube's geometry (its inside and outside diameter) can be adequate to keep joint stresses reasonable.

For example, the performance requirements for road bikes and mountain bikes are very different. A mountain frame built from a butted road tube set could have adequate fatigue life, but it would not be stiff enough in bending or torsion. Adding stiffness to this frame in any optimal way would also increase its ability to resist bending stresses, which in turn would help improve its fatigue life. In this case, the need for butted tubing would be greatly reduced.

However, when a tube is designed for a given application, there is usually more than one goal, and the goals often conflict: weight vs. stiffness, weight vs. strength, stiffness vs. resiliency, and so on. In these cases, butted tubing can be an excellent solution.

Internal and External Butting

Tubing can be butted internally, which is the traditional method patented by Reynolds and Hewitt, or externally, which is a more recent approach. Internal butting is useful for lugged construction where the reinforcing lug slips over the outside of the tube. Internal butting is also cosmetically appealing, since wall thickness variations are not apparent to the eye. And the forming mandrels for internal butting are less expensive than external rolling dies.

However, external butting offers certain advantages, and is a superior method for tube reinforcement. If two tubes of identical bending stiffness and which offer equal fatigue endurance at the joint are butted, one internally and one externally, the externally butted tube will be lighter.

If these same tubes are modified slightly to offer identical weights, the externally butted tube will be stronger, and will also exhibit lower stress at the joint.

To see why this is so, it is important to consider all of the variables that affect fatigue strength, stiffness, and weight. The most efficient way to improve the specific fatigue strength of a tubular joint is to make it stronger. A stronger tube handles loading better, and is generally more resistant to fatigue failure.

Strength can be gained by increasing the thickness of the tube, and indeed, an internal butt performs just that function. This is not an ideal strategy, however, because making a tube thicker adds strength and stiffness rather grudgingly. When wall thickness is doubled, for example, the stress level in the tube per given load is cut roughly in half. The most efficient way to improve strength without a significant weight penalty is to increase the tube's diameter, which improves the picture rapidly at a ratio of about 1.6:1, strength to weight.

External butting also offers the greatest flexibility in choosing optimum wall thickness differentials between the butted and unbutted sections. To see why this is so, it is important to understand that internally butted tubes are manufactured not by adding material to the ends of the tube, but by displacing material from the center of the tube to make the tube thinner in that area. When this process is complete, the internal mandrel that is used to thin the center sections must be withdrawn past the thicker ends. Typically, internally butted tubes are limited to a 40 percent thickness differential to allow the mandrel to be pulled out.

Externally butted tubes suffer from no such differential limitations. Indeed, only external butting allows every possible permutation of tube diameters and wall thicknesses, and an optimum strength-to-weight ratio.

Butting Considerations In Titanium

With the possible exception of mercury, no metal likes to be pushed around too much, but titanium is especially sensitive to manipulation. In fact, its properties are radically altered by cold working. This is both good and bad. It's good in the sense that strength increases can be achieved through simple cold working. But it's bad in that any cold work after final anneal and stress relief will change the tube properties, often for the worse.

At the root of this behavior is titanium's crystallographic texture (CT), which is determined when the tubing is made. The measure of crystallographic texture is called "contractile strain ratio" (CSR), which compares the tubing's diametral strain to its radial strain.

The tubing's CSR, and thus its CT, is optimized by controlling the rate of size reduction. During the manufacturing process, a reducing die is rolled over the outside of the tube while the inside of the tube is supported by a mandrel. The titanium is squeezed between the die and mandrel like cookie dough under a rolling pin. As deformation occurs, the titanium molecules are forced to rotate and realign.

Only so much of this manipulation (called rocking, because the die rocks back and forth along the tube), can take place at one time. For Merlin MTS325 tubing, the process starts with titanium tube hollows roughly 2.375 inches in diameter, with a wall roughly 0.8 inches thick-a long way from the thinwall small-diameter tubing used in bicycle frames. Getting to the final dimension takes many reducing, or pilgering, steps, each step followed by a trip through an annealing oven to eliminate excessive hardness and loss of ductility due to the cold working of the tube. The rate of pilgering is the primary way in which CSR is controlled.

Pilgering control of CSR can be accomplished through either wall ironing or diameter sinking. Wall ironing takes place when the reduction in wall thickness is proportionally greater than the reduction in diameter. Diameter sinking results when the reduction in diameter is proportionally greater than the reduction in wall. Ironing pushes CSR up. Sinking forces CSR down.

Cold working is, therefore, a good way to fine-tune the tubing+s bending characteristics and fatigue strength. But too much cold working at the wrong rates can destroy those properties, weakening and embrittling the tubing significantly-even radically. The useful window for CSR in bicycle tubing is narrow, and tubing that falls outside a CSR of 1.6 to 1.9 suffers from poor fatigue endurance.

The only way to obtain a consistent CSR of 1.6 to 1.9 throughout the tube is to create a constant wall thickness and a constant diameter. It is not possible to change the dimensions of the tube through material manipulation without affecting molecular structure, and thus CSR. Both wall ironing and diameter sinking destroy the ideal CSR of the starter stock and thereby shorten the service life of the tube. The effect can be dramatic, with the drop in fatigue endurance alone exceeding 10 percent.

Internally butted tubes are created at the mill through wall thinning, or ironing. Tapered tubes are created by diameter sinking. Even though the tube may have had ideal properties before pilgering, the ironed or sunken sections of the internally butted or tapered product will exhibit significantly poorer properties.

Merlin MTS325 butted tubing is created through proprietary processes that do not alter the ideal CSR range. Because CSR remains constant, there is no loss of fatigue strength or ductility.

What of the claim that CSR should be altered for different parts of the frame? Under this argument, chainstays that need to be bent would use tubing with a different CSR, or radial texture, than, say, the down tube, which does not require bending. Although this argument may sound plausible, further examination reveals a fundamental problem: the CSR that offers the highest fatigue strength also offers excellent ductility. High ductility supplies the best bending characteristics. Thus, while enhanced bending is sometimes touted in higher CSR tubes, ductility actually falls as CSR rises.

From where, then, did an argument for using a range of CSR values arise? Most bicycle frames are built with tubing obtained from more than one mill, and the range of CSRs is an inevitable byproduct of this multiple sourcing. To make the best of a bad situation, some manufacturers have touted these varying CSRs as a virtue. In reality, however, there is no advantage to using tubing with any CSR outside the optimum range.

Tubing production speed, and thus final cost, also plays a role. Tubing costs can be reduced through faster pilgering. Unfortunately, though, running the tubing through the mill faster also leads to higher CSR values and greater radial texture. To keep costs down, most "sports grade" tubing is produced in this way, and the high radial texture that results is sometimes proclaimed a benefit. However, slower pilgering and lower CSRs create a stronger, more durable frame.

Comparison of Butted Properties

There are three common types of butted titanium tubing. Two are butted internally and one, Merlin MTS325, is butted externally. To distinguish the internally butted methods, we have designated the configurations type 5I and type 3I.

Type 5I tubing: This internally butted tube is made with high-strength starter stock (125 ksi UTS). The tube is butted by wall ironing. As noted above, wall ironing disturbs the titanium's molecular grain structure; thus, only the thick, unironed ends of the tube retain the starter stock's original properties.

The tubing will also be subject to internal scratching, gouging, or notching, due to the action of the supporting mandrel. Notched surfaces create stress nodes in the tubing, leading to premature failure. Unfortunately for the consumer, once the frame is built there is no nondestructive way to determine whether the tubing has a poor internal finish.

Notches, gouges and scratches are of less concern in the thin center sections of the tube than in the transition zone, or butt taper, between the thin center and the butted tube ends. This area is highly stressed and extremely sensitive to surface degradation. Notching here will lead to almost certain tube failure.

Type 3I tubing: Another internally butted tube, but made with annealed or low-strength starter stock. Butting is also performed by wall ironing. The thinned section of the tubing has slightly better properties than 5I tubing, but the thicker end sections suffer from extremely low strength.

Type 3I tubing is less expensive than 5I tubing, because the low-strength starter stock is easier to manipulate. Aside from price, it offers no real advantages. Like 5I tubing, 3I tubing is subject to notch failure from damage caused by the supporting mandrel.

Merlin MTS325 tubing: Merlin tubing is externally butted without mechanically altering material properties or CSR. No internal notches or stress nodes are created during or after butting, so full fatigue strength and CSR are maintained.

Tapering vs. External Butting

As noted earlier in Ovalizing and Tapering, tapering is a convention inherited from traditional frame design, where it was used to provide a softer, more flexible ride over the rough roads common at the turn of the century. It is of limited value in a modern titanium frame.

Titanium tubing can be tapered by diameter sinking; the tubing is forced through a die (swaged) until the final dimensions are reached. Tapered tubing can also be created by rolling titanium sheet into a tapered tube form and welding the seam.

Both processes have drawbacks. The molecular structure of the metal is severely affected during the tapering process, altering the CSR and thus the fatigue endurance and the ductility of the tubing. Diameter sinking reduces CSR, and decreases fatigue strength. In fact, the negative effects of diameter sinking on fatigue endurance are quite dramatic.

Tapered tubing can be of some use where severe clearance restrictions exist due to component design or geometry constraints. However, every effort should be made to employ untapered tubing instead, with the need for tapering to be carefully weighed against the shorter service life of a tapered tube.

Material strength is always lower within a welded joint, whether the metal involved is titanium, steel, or aluminum. The drop in ultimate tensile strength (UTS) for 3-2.5 titanium in the heat-affected zone (HAZ) is roughly 12-15%. Note that UTS drops 40-50% in a high-quality stee tube. Aluminum also suffers a significant loss, but in many alloys strength can be recovered by solution heat-treating and aging.

Titanium weld quality depends on many factors:

Cleanliness has the single biggest impact on weld quality. The surface metal must free of grease, chlorides, and all contaminants, and the entire weld area must be free of oxygen, nitrogen, and hydrogen during the process of welding. Even fingerprint oil can contaminate the weld area, so scrupulous cleansing standards must be maintained at all times.

Complete penetration of the filler material is critical. Only a skilled welder using proper equipment on a well-designed joint can assure that the base metal has been properly fused with the filler material.

The type of bead plays an indirect role in penetration, and thus in final welded strength. A smooth bead disperses heat, and makes full penetration harder to achieve. Puddle welds heat a smaller area, focusing the bead and improving penetration. An excessively thick or uneven bead will create a harsh transition in relative stiffness between the bead and tube. Since the weld bead acts as a stress riser in any case, it is best to minimize the sharpness of the transition area.

The rate of post-weld cooling theoretically affects weld quality, but there is no evidence that cooling rate plays a large role in post-weld fatigue strength.

Welding versus Bonding

The loss of strength due to welding begs the question of substituting bonded lugged joints for welded beads. The primary drawback to bonded construction is added weight. For example, the titanium lugs used in the Specialized Epic Ultimate carbon fiber/titanium mountain frame, designed for minimum weight, weigh 1.5 pounds per set. If the frame were built from welded Merlin Extralight double-butted tubing, the butted sections would weigh a fraction of the titanium lug set. This relationship is true of any material, whether metal-matrix composite, aluminum, steel, or carbon fiber.

There are many different types and purposes of anodization, but for titanium bicycles the primary use is decorative. The process creates an anode out of the titanium in a chemical bath and progressively builds an oxide film through electrolysis. As voltage is varied, the oxide thickens and a color spectrum is created. The final product is a dense adherent titanium oxide film.

There are three basic variations of this oxide, determined by voltage levels and electrical dispersion. The titanium oxides are composed chiefly of anatase and/or rutile crystals; anatase and rutile are the main ores from which pure titanium is separated.

Unfortunately, titanium oxide is extremely brittle (regardless of color), and the oxide film is not easily separated from the titanium substrate due to titanium dissolution into the oxide. The normal bending loads seen in a frame will cause slip lines in the brittle colored surface and ultimately create cracks in this anodized shell. The failed oxide film propagates the cracks through the dissoluted titanium oxide mixture and finally into the uncontaminated titanium below the oxide. Once the cracks have moved into the tube wall, they propagate further, ultimately causing frame failure.

Thus, it can be seen that an anodized titanium substrate acts in exactly the same way as an oxygen-contaminated weld zone. The outermost titanium fibers, which see the greatest stress and therefore need the best ductility, become the most brittle. The potential for stress failure is vastly increased.

For these reasons, Merlin strongly suggests avoiding the anodization of any structurally important titanium part. Merlin's lifetime frame warranty is voided if the frame has been anodized.

modulo d'elasticità |

|

Materiale |

E - N/mm2 |

Acciaio |

210.000 |

Titanio |

105.000 |

Alluminio |

70.000 |

limite di fatica |

|

Materiale |

|

Titanio |

sì |

Acciaio |

sì |

Alluminio |

no |

resistenza alle rotture |

|

Materiale |

Rm - N/mm2 |

Tubazioni in Lega d'Acciaio |

1200 - 1500 |

Tubazioni in Lega di Titanio |

800 - 900 |

Tubazioni in Lega d'Alluminio |

400 - 470 |

duttilità |

|

Materiale |

Allung. % |

Titanio |

20 - 30 |

Acciaio |

10 - 15 |

Alluminio |

6 - 12 |

densità |

|

Materiale |

d kg/dm3 |

Alluminio |

2,70 |

Titanio |

4,50 |

Acciaio |

7,80 |

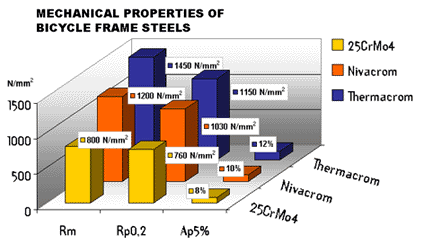

Si tratta di un materiale resistente, elastico, dotato di prezzo competitivo, molto ben conosciuto e tipicamente italiano grazie all'abbondanza di artigiani che lo lavorano e a produttori di tubi di fama mondiale come Columbus o Dedacciai. Detiene il monopolio nella realizzazione di telai per bici multi-ruolo, da passeggio e da città tramite l'utilizzo di leghe non sofisticate e con prezzo contenuto. E' poi utilizzato, con leghe raffinate e molto specializzate, quale l'acciaio Nivacrom, nella maggior parte dei telai delle bici da corsa e in buona parte dei telai da mountain-bike.

Una osservazione importante : la rigidità è ottima tuttavia, non potendo ridurre più di tanto lo spessore della tubazione, non è possibile allestire una struttura allo stesso tempo "oversize" e leggera come per l'alluminio. Il telaio in acciaio non sarà quindi un "mostro" di aggressività e, essendo più elastico causerebbe una piccola dispersione di energia.

I prezzi di vendita di un telaio in acciaio sono in genere i più bassi sul mercato rispetto agli altri materiali. Negli ultimi anni però la ricerca tecnologica sull'acciaio ha fatto passi da gigante per contrastare il dominio dell'alluminio e la crescita di titanio e compositi; i risultati si sono visti: oggi si possono trovare telai in acciaio da 1.350 g e allo stesso tempo resistentissimi, ma la qualità si paga e difficilmente una struttura costruita con tubazioni di altissima gamma in acciaio scende sotto i 2 milioni di lire.

serie |

caratteristiche |

COLUMBUS |

|

n.d |

gara |

|

thron |

|

nemo |

|

zona |

|

foco |

n.d |

ultrafoco |

DEDACCIAI |

|

|

COM 12.5 |

|

SAT 14.5 |

|

EOM 16.5 |

L’acciaio è il materiale più diffuso ed utilizzato per costruire telai, grazie all’ottimo rapporto qualità prezzo. Fino a non molti anni fa, era l'unico materiale utilizzato nella costruzione di telai per biciclette, naturalmente pesantissimi e completamente diversi dai telai costruiti in acciai speciali che troviamo adesso in circolazione. Il ferro costituisce il 95% circa.

Ci sono acciai al manganese, al cromo, al cromo-molibdeno, al cromo-molibdeno-vanadio, al manganese-cromo-molibdeno-vanadio-niobio.

Che effetto hanno queste sostanze nella lega speciale?

Il manganese è sempre presente e conferisce durezza e tenacità all'acciaio rendendolo più "disponibile" al riscaldamento (per la saldatura) e meno fragile.

Il cromo lo rende duro, tenace, discretamente duttile, resistente all'usura, riduce la sensibilità al riscaldamento. Quindi un buon acciaio al cromo previene anche eventuali errori durante la saldatura.

Il molibdeno migliora le proprietà meccaniche, aumenta la temprabilità, controlla l'ingrossamento dei grani dell'acciaio (nella struttura molecolare, visibile al microscopio) durante il riscaldamento (saldatura), riduce la fragilità.

Il vanadio aumenta la resistenza meccanica a caldo e rallenta l'invecchiamento.

Il niobio influisce sulle caratteristiche meccaniche, permette di ottenere acciai con una struttura a "grano fine", più pregiata.

Acciai al carbonio: facilmente saldabili; modeste prestazioni meccaniche per telai non specialistici |

|

Acciai al carbonio-manganese: modeste prestazioni per telai di medio livello in cui non è esasperata la ricerca della leggerezza |

|

Acciai basso legati: Cromo e Molibdeno sono gli elementi della lega in grado di migliorare le prestazioni meccaniche; consentono lavorazioni ad alte temperature e migliorano le prestazioni quando temprati dopo le fasi di saldatura. Sono riservati a telai di alta gamma, anche ad uso agonistico, grazie alla leggerezza. |

|

Acciai legati: numerosi i componenti che costituiscono le leghe, ognuno con un compito preciso. Gli acciai legati - i cosiddetti inossidabili - hanno Cromo e Nichel per migliorare resistenza all’ossidazione a caldo, resistenza alla fatica termica, tenacità. Sono adatti a telai di alta gamma. |

|

Acciai microlegati: Vanadio, Nichel, Titanio, Cromo e Molibdeno sono i protagonisti di queste leghe, dalle prestazioni eccezionali, perciò riservati a telai per uso agonistico. |

|

Nivacrom: brevetto Columbus, progettato per esaltare le prestazione degli acciai microlegati con la sapiente dosatura dei componenti. Il Vanadio e il Niobio, in particolare, riducono il decadimento delle prestazioni meccaniche dopo la delicata fase della saldatura. Nivacrom nasce per telai ad uso agonistico. |

|

Cyclex: lega al Cromo Molibdeno con ottime capacità di resistenza al surriscaldo. Il marchio Cyclex indica in Columbus tubi senza saldatura con caratteristiche meccaniche finali ottenute per solo incrudimento. Utilizzata per telai ad alte prestazioni. |

|

Thermacrom: è un acciaio con Manganese, Cromo, Molibdeno e Vanadio. Questi elementi conferiscono al materiale lo spiccato aumento della temprabilità, la riduzione della sensibilità al surriscaldo - garanzia di strutture a grano fine, più adatte a sopportare la fatica - migliori caratteristiche di resistenza e tenacità e migliori caratteristiche di resistenza alla corrosione e all’usura. Thermacrom nasce per telai di altissima gamma, a cui sono richieste prestazioni estreme. |

I tubi in Thermacrom vengono sottoposti ad un trattamento termico particolare che consente di esaltarne le caratteristiche meccaniche

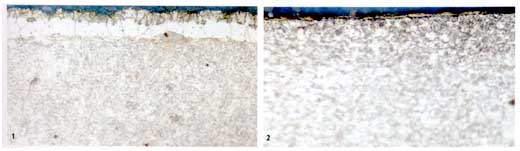

I tubi vengono stivati in appositi contenitori termicamente bilanciati e concepiti per evitare qualsiasi contatto tra gli stessi ed allontanare il rischio di dannose deformazioni durante le fasi di riscaldamento. I pezzi entrano poi in un forno verticale a circolazione forzata di endogas (atmosfera a percentuale di CO controllata per evitare fenomeni di decarburazione che diminuirebbero le caratteristiche del materiale) dove sono portati alla temperatura di formazione dell'austenite (soluzione solida del carbonio nel ferro) per un tempo sufficiente all'omogeneizzazione della struttura.

Successivamente il contenitore è fatto precipitare in una vasca contenente il fluido di raffreddamento dove i tubi subiscono una brusca riduzione di temperatura ottenendo la struttura martensitica (soluzione supersatura di carbonio nel ferro). A questo punto si ottiene un materiale con caratteristiche meccaniche elevatissime ma ancora inutilizzabile per l'impiego ciclistico. E' solo dopo il processo di distensione, (i cui tempi di permanenza in vasca e temperature sono stati studiati per ottenere il migliore equilibrio tra carico di rottura ed allungamento), che il tubo raggiunge le condizioni ottimali fissate definitivamente dalla saldatura (ad opera del telaista).

|

|

1. Micrografia di un acciaio trattato termicamente senza circolazione forzata di Endogas. E' ben visibile la zona decarburata, principale causa dell'indebolimento delle caratteristiche meccaniche del materiale. |

2. Micrografia dell'acciaio Thermachrom trattato termicamente a circolazione forzata di Endogas. L'assenza di fenomeni di decarburazione è garanzia di struttura omogenea e di eccellenti caratteristiche meccaniche. |

Quanto più un telaio è rigido, tanto più è scattante e pronto ad assecondare i nostri sforzi. Ogni minima flessione dello stesso, equivale ad un piccolo spreco d'energia durante la pedalata.Allora un telaio molto rigido è meglio?

Dipende, se cerchiamo lo scatto, la guida nervosa e le prestazioni ad ogni costo!

Nel nostro caso (escursionismo, divertimento, cicloturismo), un telaio meno rigido, risulta più riposante ed in definitiva più efficace. Se invece parliamo di biciclette biammortizzate, il discorso cambia: il telaio deve essere rigido! La salvaguardia delle nostre braccia e degli amatissimi deretani, sarà comunque assicurata dalle sospensioni.

...Ora provo ad essere più preciso:

a) L'acciaio pregiato, e quello italiano é il più pregiato, rappresenta la bici per eccellenza elastico quanto basta...

rigido quanto basta ... su di una bici in acciaio le sospensioni stanno come una cravatta su di una camicia di jeans.

Per avere un telaio leggero la lega é divenuta sofisticatissima e costosissima, gli spessori ridotti a quello della

carta stagnola per alimenti, un sassolino lanciato con spinta, una stretta con le pinze della barra porta-bici, un ristagno d'acqua all'interno dei tubi .... possono creare seri danni.

b) Il carbonio .... buono ... bello ...leggero ... tutto da scoprire ..., ma una bici incollata non ci piace e poi sembra una canna da pesca e si sa che le canne da pesca vanno ritirate in caso di temporale ....e... di solito il biker furbo, con bici in carbonio, quando lampeggia coglie l'occasione per chiedere ad un compagno di fargli provare la sua bici in alluminio.

c) L'alluminio,....é rigido a tal punto da non cedere alle sollecitazioni attraverso il meccanismo della flessione

scaricando l'energia all'esterno, ma (attraverso un assorbimento molecolare) incamera e memorizza gli insulti.

Ecco perché un telaio in alluminio é il meno longevo tra i telai per mountain bike .... é sì rigido come una macchina da corsa ma incamera energia sino a compromettere i legami molecolari. La bici bi-ammortizzata per eccellenza é in alluminio, perché l'ammortizzatore ha (oltre alle ragioni solite) anche quelle di togliere ruvidità nella risposta all'asprezza del terreno salvaguardando (contemporaneamente) la coesione molecolare.

d) Il Titanio non piace agli atleti perché non trasmette tutta prorompente energia che le gambe danno al mezzo (un po' flette ... non come una biammortizzata ... non come l'acciaio ...ma un po' dello sforzo và perso nella flessione); non piace ai negozianti perché hanno un margine di guadagno nettamente inferiore (bici molto costosa difficile da venderle e quindi molti soldi messi lì a interessi zero ... per poi ... una volta venduta ... non vedere più biciclette a quel cliente per almeno dieci anni, perché é indistruttibile o quasi).Il mercato si é reso conto che il titanio non paga, non ci sono i margini economici per produrre oggetti simili, in piena epoca dell'usa e getta ... una bici in titanio é fuori luogo.

Io ho una Marin in titanio dal 1994 e non la cambio .... non vedo ragioni sostenibili per farlo .... non ti consigli di prendere un telaio in titanio nuovo ma di considerare la possibilità di un buon usato a metà prezzo ....beh .... sì.

D'altronde si può parlare compiutamente di "usato" quando si tratta di titanio? ...No!

Buona pedalata a Massimo che col titanio compie una scelta molto saggia

Fonte: http://www.ing.unitn.it/~colombo/telai/word/2%20Panoramica%20materiali%20a%20confronto.doc

Sito web da visitare: http://www.ing.unitn.it/~colombo

Autore del testo: indicato nel documento di origine