I riassunti , gli appunti i testi contenuti nel nostro sito sono messi a disposizione gratuitamente con finalità illustrative didattiche, scientifiche, a carattere sociale, civile e culturale a tutti i possibili interessati secondo il concetto del fair use e con l' obiettivo del rispetto della direttiva europea 2001/29/CE e dell' art. 70 della legge 633/1941 sul diritto d'autore

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

Negli ultimi decenni, numerosi materiali sono stati sviluppati per riuscire ad ottenere determinate caratteristiche che, specialmente in campo aeronautico ed aerospaziale, erano e sono necessarie, viste le condizioni molto spesso critiche in cui questi materiali devono lavorare.

In campo aeronautico-aerospaziale le caratteristiche più importanti che si devono avere sono:

Il materiale che per primo venne utilizzato, viste le caratteristiche che poteva offrire, fu il legno. Negli anni poi, si svilupparono vari materiali, tra i quali l’alluminio e le sue leghe ebbero ed hanno tuttora un ruolo molto importante. Nella figura si può vedere alcune applicazioni delle leghe di alluminio su un normale aereo di linea.

L’alluminio è uno degli elementi più presenti in natura. Il suo numero atomico è 13, presenta una massa atomica di 26,9815uma ed il suo simbolo nella tavola periodica è Al. E’ il terzo degli elementi in ordine di abbondanza, dopo l’ossigeno e il silicio. Il minerale più importante per la produzione del metallo è la bauxite, di composizione media Al2O3*2H2O. Caratteristiche principali dell’alluminio sono la leggerezza del materiale, la facilità di lavorazione, la resistenza, la bassa temperatura di fusione e l’aspetto brillante dovuto anche allo strato d’ossido che si forma facilmente all’aria. Verranno di seguito elencate alcune delle caratteristiche principali:

Proprietà fisiche:

Proprietà meccaniche:

|

Purezza |

Carico di snervamento (MPa) |

Carico di rottura a trazione (MPa) |

Allungamento % |

|

|

99.99 |

10 |

45 |

50 |

|

|

99.80 |

20 |

60 |

45 |

|

|

99.60 |

30 |

70 |

43 |

|

Proprietà chimiche:

In campo aeronautico, l’alluminio si usa soprattutto sotto forma di leghe. L’allumino puro è troppo poco duro per essere usato per applicazioni strutturali. La sua resistenza allo snervamento non è molto alta, quindi l’aggiunta di certi elementi in lega conferisce proprietà molto importanti per le applicazioni aeronautiche. Il tutto viene effettuato attraverso indurimento per soluzione e soprattutto per precipitazione. L’indurimento avviene dunque attraverso vari stadi di seguito descritti:

Gli elementi che maggiormente vengono utilizzati in lega con l’alluminio sono rame, zinco, magnesio e litio. Le caratteristiche specifiche verranno approfondite in seguito.

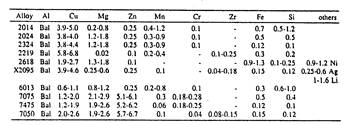

Nella seguente tabella sono mostrate alcune delle composizioni di alcune leghe per uso aerospaziale:

Figura 2: Composizione di alcune leghe per uso aerospaziale

L’aggiunta in lega di elementi è di fondamentale importanza per rendere più duro l’alluminio in quanto è il movimento delle dislocazioni al suo interno dipende direttamente dalla presenza più o meno massiccia di precipitati. Nella prima parte dell’indurimento, i precipitati sono coerenti con la matrice di alluminio, le dimensioni sono ancora abbastanza ridotte e quindi le dislocazioni riescono a girare intorno ai precipitati. Con l’incremento delle dimensioni questa condizione viene a mancare e, raggiunto un raggio critico, i precipitati vengono tagliati dalle dislocazioni.

Per denominare le varie leghe di alluminio è stato introdotto un sistema numerico di quattro cifre. La prima indica l’elemento principale in lega, la seconda indica modifiche apportate alla lega originale mentre le ultime due sono numeri arbitrari che identificano leghe particolari all’interno dello stesso gruppo di leghe. Unica eccezione è il gruppo 1XXX che indica l’alluminio puro.

La seguente tabella mostra la nomenclatura delle leghe di alluminio in base ai loro elementi in lega:

Figura 3: Classificazione delle di alluminio in base agli elementi alliganti

In campo aerospaziale le leghe più utilizzate sono quelle appartenenti ai gruppi 2XXX, 6XXX, 7XXX e 8XXX, con differenze di uso che verranno approfondite in seguito.

Le leghe di alluminio possono essere ottenute da fuso oppure da lavorato, per poi essere trattate termicamente. Spesso viene espressamente indicato il trattamento cui una lega è stata sottoposta poiché può essere molto importante per avere più informazioni su di essa e sugli utilizzi che di essa si possono fare.

E’ di seguito riportata una tabella con le caratteristiche di ogni trattamento termico:

T1 |

Raffreddamento da fuso ed invecchiamento naturale |

T2 |

Raffreddamento da fuso e ricottura |

T3 |

Solubilizzazione, lavorazione a freddo ed invecchiamento naturale |

T4 |

Solubilizzazione ed invecchiamento naturale |

T5 |

Raffreddamento veloce da fuso ed invecchiamento artificiale |

T6 |

Solubilizzazione ed invecchiamento artificiale |

T7 |

Solubilizzazione, invecchiamento artificiale e stabilizzazione |

T8 |

Solubilizzazione, lavorazione a freddo ed invecchiamento artificiale |

T9 |

Solubilizzazione, invecchiamento artificiale e lavorazione a freddo |

T10 |

Raffreddamento veloce ad alta T, invecchiamento artificiale e lavorazione a freddo |

In campo aerospaziale, i trattamenti più utilizzati per le leghe di alluminio sono il T3, T4, T6, T7 e T8. In particolare i trattamenti T6 e T7 vengono utilizzati per aumentare la resistenza a corrosione.

Questo gruppo presenta come elementi in lega il rame (Cu) ed in determinati casi il magnesio (Mg). E’ sicuramente il gruppo più utilizzato nel campo aeronautico-aerospaziale; le caratteristiche che rendono queste leghe molto importanti sono l’elevata resistenza allo snervamento, la buona tenacità e la buona resistenza a fatica e corrosione.

La sequenza d’invecchiamento per le leghe Al-Cu durante l’invecchiamento artificiale può essere descritto nel modo seguente:

SSSS → Zone di Guiner Preston → θ’ → θ (Al2Cu)

e per le leghe Al-Cu-Mg:

SSSS → Zone di Guiner Preston → S’ → S (Al2CuMg)

Le fasi di transizione θ’ e S’ sono semicoerenti con la matrice di alluminio ma hanno già la stessa composizione chimica come le fasi di equilibrio θ e S. θ’ e S’ spesso nucleano sulle dislocazioni, in quanto le dislocazioni possono aiutare a fornire l’energia extra necessaria a formare un “bordo” di fase semicoerente tra la matrice ed il precipitato. Appare chiaro dunque che un’omogenea distribuzione di dislocazioni produce una buona e uniforme distribuzione di fasi di transizione.

La lega più usata di questo gruppo è sicuramente la 2024 generalmente trattata in condizioni T3. A questa lega, sono poi state apportate leggere modifiche e si sono ottenute leghe altrettanto usate di seguito elencate:

Altre leghe appartenenti a questo gruppo molto importanti ed utilizzate sono:

Questo gruppo presenta come elementi in lega il magnesio (Mg) ed il silicio (Si). La fase indurente è Mg2Si. La sequenza di invecchiamento è la seguente:

SSSS → Zone di Guiner Preston → β’ → β (Mg2Si)

Questo tipo di leghe è poco utilizzato in campo aeronautico, è tendenzialmente usata per avere migliore resistenza alla corrosione e per avere una buona saldabilità. L’unica lega abbastanza usata è la 6061, ben saldabile, con buone proprietà meccaniche e resistenza alla corrosione. Trattata in condizioni T6, presenta migliori proprietà meccaniche e alto limite di snervamento.

Questo gruppo presenta come elementi in lega lo zinco (Zn) ed il magnesio (Mg). Assieme al gruppo 2XXX, sono le leghe più utilizzate in campo aeronautico.

Le caratteristiche principali sono:

La sequenza di invecchiamento è la seguente:

SSSS → Zone di Guiner Preston → η’ → η (MgZn2)

Spesso viene aggiunta una percentuale di rame superiore all’1%; in questo modo s’incrementa la resistenza con l’aggiunta di componenti attraverso l’indurimento per soluzione solida, che non alterano in nessuna maniera il processo base di precipitazione. Questo tipo di aggiunta migliora di intermetallici con l’alluminio, durante il raffreddamento da fuso. Si formano a temperature solito la resistenza allo stress da corrosione.

Particolare attenzione si deve inoltre porre alla microstruttura. Oltre alla matrice di alluminio ed alla fase dispersa di indurimento provocata dall’invecchiamento, vi sono presenti dei dispersoidi. Questi dispersoidi sono fasi dovute alla presenza di metalli quali cromo (Cr), manganese (Mn) e zirconio (Zr) che formano elevate, non solubilizzano, precipitano a bordo grano, migliorano la stabilità del grano e tendono a prevenire l’eccessiva crescita dello stesso, che specialmente in esercizio a temperature alte provoca un calo delle proprietà meccaniche.

Di seguito sono riportate le leghe di questo gruppo più usate, con le relative caratteristiche:

Questo processo porta ad un incremento della dimensione e della frazione di volume dei precipitati a bordo grano, anche se non va usato per film a sezione troppo sottile a causa dell’intervallo molto breve del secondo stadio.

Generalmente la resistenza a frattura delle leghe di alluminio diminuisce con l’aumentare dello sforzo. Le leghe del gruppo 7XXX, rispetto alle altre hanno sicuramente un comportamento migliore come mostrato in fig.4, soprattutto, se trattate T7, grazie al loro migliore comportamento a corrosione.

Queste leghe sono molto importanti, tanto che stanno sostituendo quelle più tradizionali in molte applicazioni ed hanno particolare importanza sugli elicotteri. Le principali caratteristiche sono di seguito riportate:

L’aggiunta di litio all’alluminio fa formare due tipi di fasi precipitate: δ’ (Al3Li) che precipita omogeneamente nella matrice e δ (AlLi) che nuclea in maniera eterogenea al bordo grano. I precipitati δ’ sono sferici, ordinati e coerenti con la matrice ed impediscono il moto delle dislocazioni, migliorando di conseguenza σy e σUTS (sforzo a snervamento ed a rottura rispettivamente). L’aggiunta di rame e/o magnesio può portare alla formazione di altre fasi precipitate: θ’ (Al2Cu), T1 (Al2CuLi) e S’ (Al2CuMg). In questa maniera nella lega quaternaria Al-Li-Cu-Mg possono precipitare ben tre fasi indurenti: δ’, T1 e S’.

Analizziamo ora la tenacità a frattura ed i comportamenti a fatica e corrosione di queste leghe:

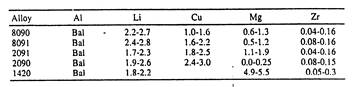

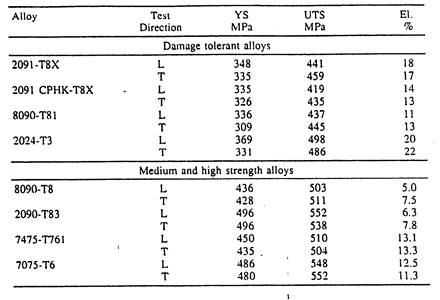

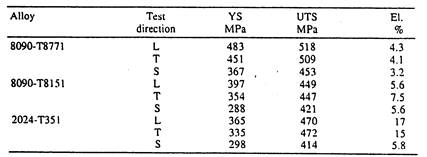

Le principali leghe di questo gruppo sono le più avanzate leghe quaternarie Al-Li-Cu-Mg 8090 e 8091 ele 2090 e 2091, le cui caratteristiche sono mostrate nelle figure seguenti:

Figura 7: Composizione di alcune leghe Al-Li

Figura 8: Proprietà meccaniche di alcune leghe Al-Li e alcune leghe d’alluminio convenzionali

Negli ultimi anni si stanno sviluppando materiali nuovi per ottenere migliori proprietà, come nel caso del C188, lega sperimentale con aumento della tenacità del 20% e della resistenza alla propagazione della cricca del 15%. Oppure, come nel caso dell’ARALL, composito formato da sottili strati di lega d’alluminio 2024 alto resitenziale alternati a fibre aramidiche che conferiscono al materiale una migliore tenacità e resistenza alla propagazione della cricca in direzione perpendicolare. Una tecnica che invece sta prendendo molto corpo, anche se solo in determinati campi è la metallurgia delle polveri della quale faremo una breve descrizione di seguito.

Metallurgia delle polveri

La metallurgia delle polveri è un processo che, rispetto alla metallurgia tradizionale, permette di ottenere una microstruttura più fine ed omogenea e quindi migliori proprietà meccaniche. La caratteristica più importante e che si vuole maggiormente sfruttare è comunque che si possono ottenere nuove leghe che non si sarebbero mai potute ottenere con la metallurgia tradizionale. Alcuni esempi possono essere l’ottenimento di leghe fuori equilibrio, ed esempio contenenti terre rare, che segregherebbero durante la fusione.

La produzione delle leghe di alluminio con la metallurgia delle polveri avviene attraverso due vie:

Il processo di alligazione per una lega di alluminio presenta vari stadi:

Gli elementi che vengono utilizzati per questo tipo di processo sono soprattutto il magnesio (Mg), il berilio (Be, per ridurre la densità, ma usato soprattutto per voli aerospaziali, vista la sua tossicità), Li, Al2O3 e SiC.

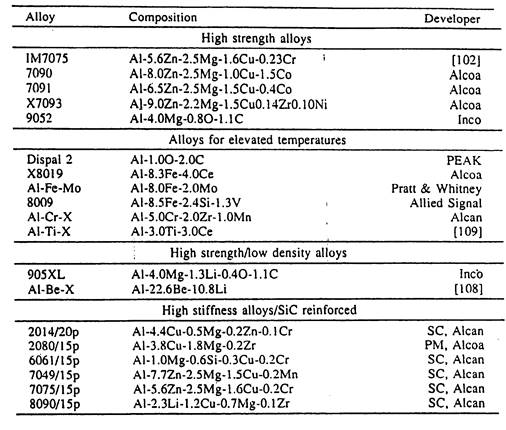

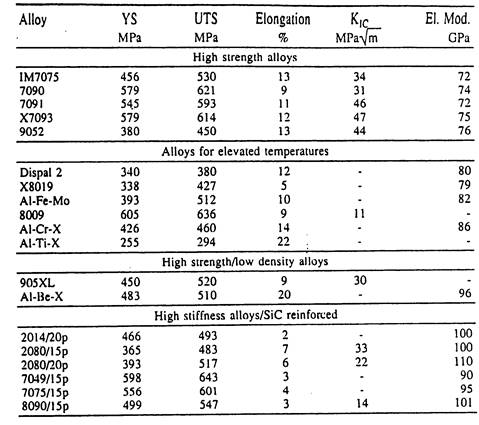

Le leghe maggiormente usate in campo aeronautico-aerospaziale sono riassunte fig.9 e con le relative caratteristiche in fig.10:

Figura 9: Composizione chimica delle maggiori leghe d’alluminio

ottenute attraverso la metallurgia delle polveri

Figura 10: Proprietà meccaniche delle maggiori leghe d’alluminio

ottenute attraverso la metallurgia delle polveri

Di seguito vengono quindi riassunti i vantaggi e gli svantaggi dell’utilizzo della metallurgia delle polveri per la formazione delle leghe di alluminio:

Vantaggi:

Svantaggi:

L’alluminio ricopre un importante ruolo anche nelle leghe in titanio per uso aeronautico-aerospaziale. Infatti, l’alluminio è il più importante elemento in lega per il titanio, è molto solubile in esso e tende a ridurre il peso specifico delle sue leghe.

Nella formazione delle leghe in titanio ciò che risulta importante è che la quantità di alluminio equivalente non superi il 9%.

La quantità di alluminio equivalente si calcola con la seguente formula:

Aleq = %Al + %Sn + 1/6%Zr + 10%O

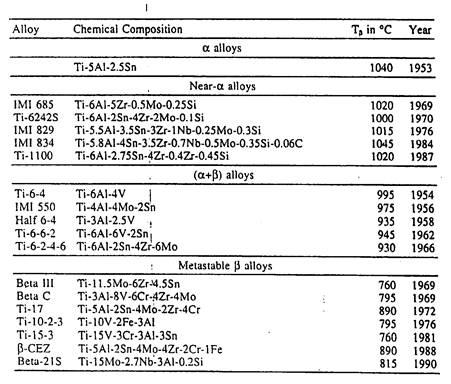

Nelle leghe in titanio commerciali non si supera solitamente il 6%; ciò garantisce la formazione della fase intermetallica Ti3Al. In figura sono mostrate le più comuni leghe in titanio usate in campo aeronautico. La cifra antistante il simbolo dell’alluminio è la percentuale di alluminio contenuta nella lega in titanio.

Figura 12: Leghe in titanio commerciali

Quando la quantità di alluminio contenuta nelle leghe in titanio è superiore al 20% o addirittura attorno al 50%, si formano delle leghe, denominate alluminati di titanio, che hanno come fasi intermetalliche Ti3Al (α2) e TiAl (γ).

Queste leghe fanno riferimento a precise zone del diagramma bifasico Ti-Al mostrato in figura 13:

Le principali caratteristiche di queste leghe, importanti per uso aeronautico, sono:

Queste buone caratteristiche però hanno come difetti una minor duttilità ed una maggior fragilità ad alte temperature.

Quando l’intermetallico è Ti3Al, la percentuale di alluminio risulta essere di circa 24-25.

Le leghe più importanti di questa categoria sono:

Ponendo l’attenzione sugli altri elementi presenti in lega, il niobio (Nb) ed il vanadio (V) hanno il compito di rendere maggiore la duttilità, stando attenti che il vanadio ha però un peggior comportamento a corrosione, mentre il molibdeno (Mb) tende a migliorare le caratteristiche a creep.

Per quanto riguarda l’intermetallico TiAl, queste leghe vengono di solito suddivise in due categorie:

Di seguito è riportata una tabella con le principali caratteristiche degli alluminati di titanio:

PROPRIETA’ |

Ti3Al - base |

TiAl - base |

Densità (g/cm3) |

4.1 – 4.7 |

3.7 – 3.9 |

Modulo (Gpa) |

120 – 145 |

160 – 176 |

Carico di snervamento (Mpa) |

700 - 900 |

400 - 630 |

Resistenza tensile (Mpa) |

800 - 1140 |

450 - 700 |

Limite a creep (ºC) |

750 |

1000 |

Ossidazione (ºC) |

650 |

900 - 1000 |

Le leghe d’alluminio sono dunque leghe molto importanti in campo aeronautico-aerospaziale. Il loro utilizzo si è sempre più evoluto e amplificato nel a tal punto da occupare una gran fetta di mercato in questo settore. Recenti sviluppi tecnologici hanno portato ad alcune innovazioni nel campo delle leghe d’alluminio per uso aeronautico-aerospaziale.

Una nuova lega denominata C188 è stata sviluppata recentemente per sostituire l’usatissima 2024 T3. Proposta dall’Alcoa, sembra avere una tenacità superiore del 20% circa ed una resistenza alla propagazione della cricca di circa il 15%.

Altro sviluppo innovativo è stato quello dell’ARALL (aramid reinforced alluminium laminates) macrocomposito basato sull’alternanza di strati di sottili film d’alluminio con fibre, con un guadagno importante sul controllo della velocità di propagazione della cricca per fatica.

L’alluminio si presenta dunque non solo come un’importantissima realtà, ma anche come una possibile alternativa futura, viste le sperimentazione ed il tentativo di nuove applicazioni.

Fonte: http://www.ing.unitn.it/~colombo/Alluminio_e_leghe_di_alluminio_in_campo_aeronauticoaerospaziale/LegheAl.doc

Sito web da visitare: http://www.ing.unitn.it/~colombo/

Autore del testo: A. Faes

Il testo è di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente i loro testi per finalità illustrative e didattiche. Se siete gli autori del testo e siete interessati a richiedere la rimozione del testo o l'inserimento di altre informazioni inviateci un e-mail dopo le opportune verifiche soddisferemo la vostra richiesta nel più breve tempo possibile.

I riassunti , gli appunti i testi contenuti nel nostro sito sono messi a disposizione gratuitamente con finalità illustrative didattiche, scientifiche, a carattere sociale, civile e culturale a tutti i possibili interessati secondo il concetto del fair use e con l' obiettivo del rispetto della direttiva europea 2001/29/CE e dell' art. 70 della legge 633/1941 sul diritto d'autore

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

"Ciò che sappiamo è una goccia, ciò che ignoriamo un oceano!" Isaac Newton. Essendo impossibile tenere a mente l'enorme quantità di informazioni, l'importante è sapere dove ritrovare l'informazione quando questa serve. U. Eco

www.riassuntini.com dove ritrovare l'informazione quando questa serve