I riassunti , gli appunti i testi contenuti nel nostro sito sono messi a disposizione gratuitamente con finalità illustrative didattiche, scientifiche, a carattere sociale, civile e culturale a tutti i possibili interessati secondo il concetto del fair use e con l' obiettivo del rispetto della direttiva europea 2001/29/CE e dell' art. 70 della legge 633/1941 sul diritto d'autore

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

Introduzione

La potenza di un motore è data dal lavoro prodotto nell'unità di tempo. Si compie lavoro (meccanico) (L, in Joule o J) quando una forza (F, in Newton o N) si sposta lungo la sua retta d'azione, compiendo un percorso s (in metri o m):

Ad esempio, il lavoro necessario per sollevare un peso di 30 kg (= 30 · 9,81 = 294 N) di 50 cm (= 0,5 m) è pari a 2940,5 = 147 N·m = 147 J.

La potenza (W, in Watt o W) è, come detto prima, il lavoro fatto nell'unità di tempo (t, in secondi o s):

Questa relazione equivale anche a:

dove v, m/s = velocità (di spostamento della forza).

Ad esempio, per trainare alla velocità di 5 km/h (= 5/3,6 = 1,39 m s-1) un aratro richiedente una forza di trazione di 15.000 N occorre una potenza W= 1,39 · 15.000 = 20.833 W = 20,8 kW.

Nel caso del moto rotatorio, occorre conoscere anche la distanza della forza dall'asse di rotazione, detta braccio (b, m) della forza. In una rotazione, la forza compie un percorso s (m):

Il tempo impiegato (t, s) è l'inverso del regime di rotazione (n, in giri/s o s-1):

Per cui la potenza risulta:

Il prodotto F·b si indica con M (in N·m) e si definisce momento (o coppia) della forza. Per cui:

Ad esempio, per azionare un'operatrice richiedente una coppia motrice di 500 Nm al regime di rotazione di 540 giri/min (= 9 s-1), occorre una potenza = 2 · · 500 · 9 = 28.274 W = 28,3 kW.

Si ricorda che tutte le grandezze vanno espresse in unità di misura del S.I. (sistema internazionale delle unità di misura). In qualche caso, può essere conveniente o inevitabile usare unità di misura tradizionali (ad esempio, chilogrammi peso o kgp invece dei Newton o N per esprimere una forza; km/h invece di m/s per una velocità; chilogrammetri o kgm, ossia chilogrammi peso per metro, per una coppia); ma è sempre necessario trasformarle in unità di misura del S.I. prima di eseguire i calcoli.

Per controllare il risultato, è opportuno ricordare che le stesse operazioni matematiche eseguite sulle misure delle grandezze fisiche in gioco (ossia sui numeri che le esprimono) valgono anche per le unità di misura. Ad esempio, nell'ultima equazione vista:

è anche vero che:

1 W = 1 N · m · s-1

Se M fosse espressa in kgm e n in giri/min, il risultato non sarebbe valido perché:

1 kgm · min-1 1 N

ma occorrerebbe prima fare le opportune trasformazioni per esprimere M in Nm e n in s-1.

Lo sviluppo della tecnica, e anche della tecnica agricola, è stato possibile grazie alla accresciuta disponibilità di energia motrice, o meglio alla possibilità di sfruttare le fonti energetiche naturali per scopi produttivi.

Secondo la Fisica, l'energia è presente in natura sotto varie forme: muscolare, eolica, idraulica, elettrica, atomica, termica. Un tipo particolare è l'energia cinetica, posseduta da corpi in movimento.

La Fisica definisce inoltre una macchina come un dispositivo in grado di compiere un lavoro quando su di esso agiscono opportune forze motrici, in grado di vincere le forze resistenti che si oppongono al funzionamento della macchina stessa.

In altre parole, l'azionamento di una macchina richiede energia, ma non solo: l'energia deve essere disponibile sotto forma di energia meccanica.

L'utilizzazione delle fonti energetiche presenti in natura presuppone quindi la disponibilità di macchine che trasformino l'energia naturale in energia meccanica; queste macchine si chiamano motori, e prendono il nome dell'energia originaria (es. motori termici, motori elettrici ecc.).

Si definisce rendimento di un motore il rapporto:

dove: Em = energia meccanica resa disponibile; E0 = energia originaria utilizzata.

E' noto dalla termodinamica che il calore può essere trasformato in lavoro e viceversa, secondo la relazione che definisce l'equivalente meccanico del calore:

1 kcal = 4187 J

(o anche: 1 kWh = 860 kcal)

I motori termici sono costituiti da uno o più cilindri (Figura 1), al cui interno un fluido viene fatto riscaldare e quindi espandere, provocando lo spostamento di un pistone e compiendo così un lavoro meccanico. L'energia termica è fornita dalla combustione di opportune sostanze combustibili. Nei motori endotermici, che hanno soppiantato i motori esotermici (macchina a vapore), la combustione avviene all'interno del cilindro.

Figura 1 - Parametri principali di un motore a combustione interna.

|

Caratteristico di un combustibile è il potere calorifico Hi, ossia la quantità di calore che si sviluppa dalla combustione di 1 kg della sostanza. A seconda del ciclo di funzionamento, si distingue tra motori a ciclo Otto (o a scoppio) e motori Diesel. Il motore a ciclo Otto utilizza benzina (Hi 44 MJ/kg; massa specifica = 0,72 ÷ 0,78 kg/l) che viene miscelata con l'aria nel carburatore; la miscela, introdotta nel cilindro, viene accesa mediante una scintilla provocata da una candela. Il motore diesel utilizza invece gasolio (Hi 43 MJ/kg; = 0,82-0,86 kg/l), che viene iniettato nel cilindro, accendendosi spontaneamente per effetto dell'alta temperatura e pressione dell'aria aspirata e compressa dal pistone.

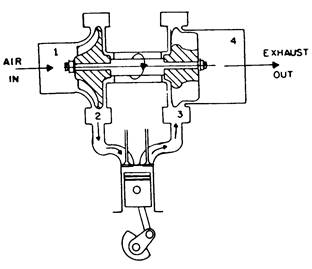

Il ciclo di funzionamento dei motori endotermici si compie in quattro fasi: aspirazione, compressione, espansione, scarico (Figura 2). L'accensione del combustibile avviene verso la fine della fase di compressione. Il ciclo si compie in due giri di manovella nei motori a quattro tempi, e in un solo giro nei motori a due tempi (di impiego piuttosto limitato).

Un motore termico non è mai in grado di trasformare tutta l'energia termica in energia meccanica, in quanto si hanno perdite di vario tipo. In un motore diesel, circa metà delle perdite si verifica attraverso i gas di scarico, che hanno elevata temperatura e contengono sempre una certa frazione di particelle incombuste. Poiché il motore deve essere raffreddato, per non superare certe temperature e provocare il degrado dei materiali con cui è costruito, altra energia va inoltre persa con l'aria o acqua di raffreddamento (Figura 3).

Figura 2 - Fasi del ciclo a 4 tempi di un motore a ciclo Diesel.  |

Si definisce rendimento termodinamico i il rapporto:

tra l'energia meccanica prodotta Ei e la quantità di calore prodotta dalla combustione Q0. In un diesel, i = 0,36 ÷ 0,40, in un motore a scoppio i = 0,28 ÷ 0,35.

Una parte di Ei viene a sua volta spesa negli attriti fra le parti in movimento del motore, e per l'azionamento di organi accessori (impianto di raffreddamento, lubrificazione, distribuzione).

Si definisce rendimento meccanico del motore m il rapporto:

dove Em è l'energia disponibile all'albero motore.

In un motore termico, m = 0,8 circa.

Il rendimento totale del motore tè dato allora da:

Figura 3 - Perdite di energia nel motore.  |

e vale in un diesel circa t = 0,28 ÷ 0,36.

Generalmente, il rendimento del motore è definito indirettamente attraverso il consumo specifico di combustibile (Cs, g/kWh), misurabile in prove al banco in base al rapporto:

dove: C, g/h = consumo orario di combustibile durante un certo periodo (t, h) di funzionamento; Wm, kW = potenza meccanica sviluppata dal motore.

Dalla definizione prima data di rendimento totale, si ricava ora:

da cui:

dove k è una costante che vale k = 3600 (= 3,6 MJ/kWh ·1000 g/kg) se Cs è espresso in g/kWh e Hi in MJ/kg.

Ad esempio, un motore diesel con un tdel 35 % ha un Cs pari a 3600/0,35/43 = 239 g/kWh.

Il motore diesel è preferito in agricoltura principalmente per il migliore rendimento. Inoltre, il gasolio costa meno ed è più facile da conservare, perché meno volatile, della benzina. Il motore a scoppio è invece preferito nella motorizzazione privata, tra l'altro, anche per il minore rapporto peso/potenza.

Nella Tabella 1 sono riportati i consumi specifici, i rendimenti ed il rapporto peso/potenza per alcuni tipi di motore.

Tabella 1 - Consumo specifico, rendimento e rapporto peso/potenza per alcuni tipi di motore.

|

Si può dimostrare che la potenza di un motore endotermico è data da:

dove V è la cilindrata in m3, pme la pressione media effettiva all’interno del pistone in Pa, n il numero di giri in s-1.

L'equazione dice in sostanza che la potenza di un motore può essere aumentata:

- aumentando la cilindrata (cilindri più grandi, più cilindri);

- aumentando la pressione media effettiva (aumento del rapporto di compressione, migliore riempimento del cilindro, sovralimentazione);

- aumentando il numero di giri.

Ad esempio, si abbia un motore diesel aspirato con pme = 7 bar (= 700.000 Pa), V = 2500 cm3 (= 0,0025 m3), regime massimo n = 2400 n/min (= 40 s-1); la potenza massima sarà Wm = 700.000 · 0,0025 · 40 / 2 = 35.000 W = 35 kW.

Lo stesso motore sovralimentato (pme = 9 bar = 900.000 Pa) avrà invece potenza massima = 900.000 · 0,0025 · 40 / 2 = 45 kW.

La potenza specifica Wm/V risulta inoltre rispettivamente di 35/2,5 = 14 kW/l e 45/2,5 = 18 kW/l.

Nel motore diesel, si può agire invece solo limitatamente sul numero di giri, il cui valore massimo è limitato dal ritardo all'accensione e dal funzionamento della pompa di iniezione, in pratica a circa 2500 giri (nei motori a iniezione diretta).

A causa dell'importanza del motore diesel in agricoltura, conviene esaminarne il funzionamento abbastanza dettagliatamente, accennando anche alle differenze principali rispetto al motore a scoppio.

Si è detto che il gasolio viene iniettato all'interno della camera di combustione; per ottenerne l'accensione spontanea, occorre che l'aria all'interno del cilindro sia molto calda, il che si ottiene comprimendola fino a una pressione (alla fine della fase di compressione) di 30-35 bar. Nei diesel, il rapporto di compressione (rapporto fra il volume totale del cilindro, ossia cilindrata più camera di combustione, e il volume della camera di combustione stessa) è molto elevato (14-22, contro 6-11 nel motore a scoppio). Perché il gasolio si accenda e bruci completamente, occorre anche garantire una buona miscelazione con l'aria, distribuendolo il più possibile nella camera di combustione. Nonostante tutti gli accorgimenti, inizialmente il gasolio si accumula senza accendersi; quando si è abbastanza riscaldato, si accende quindi rapidamente determinando un brusco salto di pressione (fino a 65-100 bar); perciò la pressione di funzionamento degli iniettori deve essere molto elevata (100-500 bar). A causa di questo ritardo all'accensione, l'iniezione viene regolata in anticipo sul punto morto superiore (PMS), in modo che il picco di pressione avvenga non dopo il PMS (ciò causerebbe un abbassamento del rendimento).

Per bruciare 1 kg di gasolio o di benzina occorrono circa 15 kg di aria; questo rapporto stechiometrico viene rispettato nel ciclo Otto, mentre nel ciclo diesel vi deve sempre essere un eccesso d'aria di almeno il 10 % per garantire una combustione completa. La massa d'aria aspirata per giro del motore è costante, per cui ai bassi regimi (bassa iniezione) vi è sempre un forte eccesso d'aria e viceversa; ai regimi elevati si può avere incompleta combustione (fumo nero e abbassamento del rendimento) se la quantità d'aria è insufficiente.

Tabella 2 - Potenza specifica di alcuni motori diesel.

|

||||||||||||||||||||

Se l'aria in aspirazione viene compressa (a 1,5 bar per le trattrici), è possibile inviarne ai cilindri una maggiore quantità, e quindi inviare anche più gasolio aumentando la potenza specifica (kW/l di cilindrata; Tabella 2).

Questo procedimento è detto sovralimentazione e richiede una turbina per la compressione dell'aria, azionata dai gas di scarico E' possibile sovralimentare ulteriormente il motore raffreddando l'aria con un radiatore (intercooler) ed aumentandone così la massa specifica.

Questo procedimento è detto sovralimentazione e richiede una turbina per la compressione dell'aria, azionata dai gas di scarico E' possibile sovralimentare ulteriormente il motore raffreddando l'aria con un radiatore (intercooler) ed aumentandone così la massa specifica.

Il funzionamento teorico del ciclo Diesel può essere rappresentato in un diagramma pressione - volume (Figura 5).

In realtà, l'apertura e la chiusura delle valvole non sono istantanee. Pertanto, l'aspirazione avviene in leggera depressione, e così lo scarico avviene in leggera sovrapressione; in queste due fasi il motore compie un lavoro negativo (lavoro di pompaggio), corrispondente all'effetto di freno motore (Figura 4).

Figura 4 - Rappresentazione reale di un generico ciclo di un motore endotermico. A-B, aspirazione in depressione; B-D, compressione; C, inizio combustione (scintilla o inizio iniezione); D-E, combustione ed espansione; E-A, scarico in sovrapressione.  |

Figura 5 - Rappresentazione teorica del ciclo Diesel. A-B, aspirazione; B-C, compressione; C, inizio combustione; C-D, combustione; D-E, espansione; E-F-G, scarico. |

Naturalmente ciò comporta anche una diminuzione del rendimento, perché non viene aspirata tutta l'aria che potrebbe entrare nel cilindro a pressione atmosferica: si definisce rendimento volumetrico v il rapporto fra il peso dell'aria aspirata e quella contenuta nel cilindro a pressione ambiente. Il rendimento diminuisce anche perché:

- con lo scarico, si elimina aria ancora molto calda (quindi carica di energia), e contenente una certa frazione di particelle incombuste;

- l'inizio dell'iniezione (o lo scoccare della scintilla) vengono regolati in modo che il picco di pressione prodotto dalla combustione si verifichi leggermente dopo il PMI, per evitare che si verifichi prima (con possibili contraccolpi sul motore): cioè si sposta volutamente il picco nella fase di espansione, ma in tal modo la curva risulta più bassa, e così pure il rendimento.

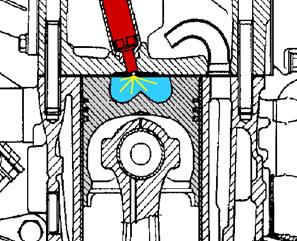

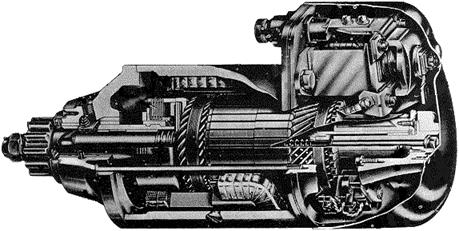

I motori dei trattori agricoli, nella quasi totalità, sono diesel veloci a 4 tempi, aspirati o sovralimentati (turbocompressi), ad iniezione diretta. In essi, cioè, il combustibile viene iniettato direttamente nel cilindro, al centro della camera di combustione ricavata sullo stantuffo (Figura 6).

Figura 6 - Sezione di pistone con camera di combustione sagomata sulla testa.  |

Un motore a iniezione diretta consente importanti vantaggi:

- ridotti consumi specifici (motore più compatto con riduzione delle perdite di calore);

- migliore partenza a freddo;

- maggiore semplicità costruttiva

- minor costo.

I motori ad iniezione diretta impiegati per la trazione agricola presentano, di massima, in relazione soprattutto ad un campo di potenze comprese tra 30 e 130 kW, caratteristiche simili (Tabella 3).

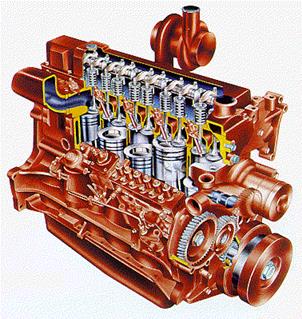

Fra i motori diesel (a cilindri in linea) più tipicamente usati per la trazione agricola figurano quelli:

- a 3 cilindri;

- a 4 cilindri (Figura 7);

- a 4 cilindri turbo;

I motori vengono prodotti per famiglie secondo utilizzando elementi con la stessa cilindrata. Di seguito è riportata una classica famiglia di motori.

Famiglia |

I/3 |

I/4 |

I/6 |

||||||||

Modello |

I.1 |

I.2 |

I.3 |

II.1 |

II.2 |

II.3 |

II.4 |

III.1 |

III.2 |

III.3 |

III.4 |

Turbo/ Intercooler |

- |

- |

T |

- |

T |

T |

TI |

T |

T |

TI |

TI |

Per i casi in tabella, assumendo un’unica cilindrata di 1,2 l e un regime di rotazione dell’ordine dei 2300 – 2500 gir/min, si realizzeranno macchine che passeranno da una potenza minima del modello I.1 di 40 kW a una massima del modello III.4 di 220 kW.

La cilindrata del motore è funzione del diametro del cilindro e della corsa dello stantuffo: il rapporto corsa/diametro diventa così un importante dato di progetto del motore.

Tabella 3 - Caratteristiche dei motori diesel per trattrici agricole.

|

Dati validi per motori aspirati. Motori sovralimentati: (1) 14- 17 : 1; (2) 15 - 25; (3) 10 - 18; (4) 3 - 8; (5) 195 - 230. |

I motori quadri (con rapporto corsa/diametro circa 1) presentano tutta una serie di vantaggi. Per le loro caratteristiche costruttive, i motori quadri sono più leggeri, generano meno vibrazioni, presentano minore usura delle pareti del cilindro, richiedono maggiori spazi per le valvole in testa al cilindro e, anche se raggiungono maggiori regimi di rotazione, hanno comunque un minor consumo specifico (motore più compatto e meno perdite termiche). L'attuale tendenza costruttiva di un motore diesel per la trazione agricola è di avere un regime di potenza massima intorno a 2500 giri/min (3000 giri/min solo per motori di piccola potenza spesso monocilindrici).

L'ottimale combustione della carica richiede sempre elevati quantitativi d'aria (ossigeno) nei cilindri ed una buona miscelazione aria/gasolio; per questo, la tendenza attuale è orientata:

- alla costruzione di condotti di aspirazione e camere di combustione in grado di assicurare elevata turbolenza dell'aria per una buona miscelazione del getto di gasolio;

- all'impiego di sistemi d'iniezione con un grado di polverizzazione idoneo;

- all'utilizzo della turbocompressione (che assicura i migliori eccessi d'aria) non solo per le alte potenze, ma anche nelle medie.

La ricerca attuale dei motori per autotrazione privilegia la messa a punto di motori ecologici caratterizzati da bassi consumi specifici, basse emissioni inquinanti e riduzione del rumore e delle vibrazioni.

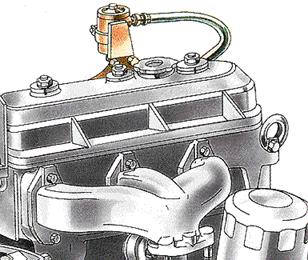

Figura 7 - Motore diesel a 4 cilindri aspirato

|

Il motore è costituito da vari organi componenti:

- basamento, testata e coppa dell'olio;

- stantuffi, bielle, albero a gomiti;

- organi della distribuzione;

- dispositivi equilibratori e smorzatori delle vibrazioni;

b) componenti esterni:

- sistema di alimentazione;

- sistema di lubrificazione;

- sistema di raffreddamento;

- sistema di avviamento.

Figura 8 - Vista di un motore diesel sovralimentato a 6 cilindri.  |

Il basamento motore, in ghisa, costituisce il supporto nel quale sono sistemate le canne dei cilindri. Queste possono essere a secco o in umido, nel secondo caso separate da intercapedini nelle quali circola l'acqua di raffreddamento. Il basamento è chiuso superiormente dalla testata, anch'essa in ghisa, nella quale sono sistemati gli iniettori e le valvole di aspirazione e di scarico con i relativi bilancieri di comando. Nel caso di motori fino a quattro cilindri la testata è unica, mentre è quasi sempre doppia nei motori a sei cilindri (si ha cioè una testa ogni tre cilindri); tra di essa ed il gruppo cilindri è interposta una guarnizione di tenuta (ad evitare il passaggio dei gas prodotti dalla combustione, del liquido refrigerante e dell'olio lubrificante). Alla testata sono collegati i collettori di aspirazione dell'aria e di scarico dei gas, nonché il condotto di collegamento al radiatore dell'acqua. La coppa dell'olio, sempre di ghisa, chiude inferiormente il basamento e costituisce il serbatoio dell'olio di lubrificazione.

Lo stantuffo (Figura 9), in lega d'alluminio, ha nella parte superiore, chiamata comunemente testa, la camera di combustione e nella parte inferiore, detta mantello, il foro per il perno di biella e le sedi per gli anelli elastici di tenuta e raschiaolio.

Normalmente si hanno, dall'alto verso il basso:

- uno o due anelli di tenuta;

- un anello a gradino, di tenuta e raschiaolio;

- un anello raschiaolio a feritoie.

La biella (Figura 9), di acciaio stampato, ha nella parte alta, detta piede, una o due boccole per l'articolazione con il perno dello stantuffo e nella base, detta testa e dotata di cappello per ragioni di montaggio, un cuscinetto a guscio sottile per l'articolazione con il perno di biella dell'albero motore; il fusto della biella ha sovente un foro longitudinale di lubrificazione del perno e dello stantuffo.

Figura 9 - Parti costituenti la biella e lo stantuffo.

|

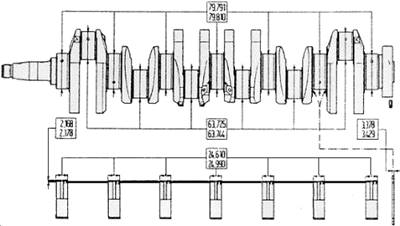

L'albero motore (Figura 10), di acciaio stampato, è sostenuto dai supporti di banco, il numero dei quali è in genere pari al numero dei cilindri più uno (si realizzano, però, motori a 4 e 6 cilindri anche con un numero inferiore di supporti di banco).

Figura 10 - Albero motore di un motore a 6 cilindri.  |

I perni dell'albero motore sono induriti superficialmente e levigati e ruotano su cuscinetti a strisciamento, costituiti da un guscio di acciaio ricoperto di una lega antifrizione dello spessore di qualche decimo di millimetro.

All'estremità posteriore dell'albero motore è montato il volano con la corona dentata per il motore elettrico di avviamento ed all'estremità anteriore sono applicati: l'ingranaggio per il comando della distribuzione, della pompa dell'olio e dell'eventuale equilibratore a masse controrotanti; la puleggia per l'azionamento, tramite una o due cinghie trapezoidali, della pompa acqua con ventilatore e del generatore elettrico.

Ogni motore, indipendentemente dal tipo di carburante, dal numero dei cilindri o dalla presenza del turbocompressore, presenta un grafico della distribuzione (Figura 11) ed ha una serie di ingranaggi, che interessano la distribuzione, marcati con i riferimenti necessari per la messa in fase (Figura 11).

Figura 11 - Grafico tipo della distribuzione di un motore diesel a quattro tempi aspirato e turbocompressso.

|

L'albero della distribuzione, situato nel basamento, è di acciaio (o ghisa speciale) con le camme (eccentrici) indurite superficialmente per migliorarne la resistenza all'usura. Gli eccentrici azionano le valvole, tramite aste e bilancieri.

Le valvole hanno il fungo di diametro diverso per migliorare la combustione. Il diametro della valvola di uscita è più piccolo per ridurre la trasmissione del calore dai gas combusti alla valvola; quello della valvola d'ingresso è più grande per facilitare il riempimento del cilindro con l'aria: strozzatura minore presente nel circuito di aspirazione. La valvola di aspirazione è talvolta munita di un deflettore od opportunamente sagomata, con lo scopo di migliorare la turbolenza (Figura 13) dell'aria aspirata e quindi la combustione.

Figura 12 - Fasatura della distribuzione

Figura 13 - Vista del cilindro in fase di aspirazione. |

La tenuta tra valvola e sede è molto importante per il buon funzionamento del motore; quando questa viene meno si effettua la smerigliatura (rettifica delle valvole e delle sedi); queste ultime sono, talvolta, riportate (anello di ghisa). Quando le sedi valvole risultano eccessivamente consumate in seguito alle smerigliature, è possibile sostituirle con appositi anelli di ghisa.

L'albero motore, come qualsiasi organo in moto di rotazione, deve essere equilibrato staticamente e dinamicamente per non essere soggetto a sollecitazioni periodiche che possono innescare vibrazioni dannose per la resistenza strutturale degli organi e per il comfort dell'operatore.

Nei motori a quattro cilindri in linea, le sollecitazioni centrifughe sono equilibrabili mediante un dispositivo a masse controrotanti aventi velocità doppia di quella dell'albero motore (dispositivo equilibratore di Lanchester). Il dispositivo equilibratore a masse controrotanti è fissato alla parte inferiore del basamento motore.

Nel caso dei motori a 6 cilindri in linea non sussistono problemi di equilibratura alle forze e coppie d'inerzia, ma per il più lungo albero motore sono maggiormente temibili le vibrazioni torsionali che, se in fase rispetto alle altre forze sollecitanti, possono portare alla rottura, per fatica, dell'albero motore. Le vibrazioni torsionali dell'albero nei motori a sei cilindri in linea sono controllate con un volano elastico smorzatore montato a livello della puleggia anteriore.

Figura 14 - Filtri a bagno d'olio.

|

Il sistema di alimentazione dell'aria deve garantire un ottimale riempimento dei cilindri ad ogni regime e nello stesso tempo l'eliminazione della polvere, che può compromettere il funzionamento e la durata del motore; a questo scopo vengono installati i filtri.

Il filtro dell'aria deve possedere alcune caratteristiche primarie:

- elevato rendimento nell'abbattimento delle polveri (l'aspirazione di polveri abrasive deteriora la tenuta del pistone in tempi molto rapidi);

- bassa resistenza al passaggio dell'aria (per non diminuire il grado di riempimento dei cilindri);

- sufficiente durata;

- facilità di manutenzione.

Il filtro dell'aria può essere a bagno d'olio (Figura 14) o a secco (Figura 15) con cartucce rimpiazzabili e per aumentarne la durata è sempre previsto un prefiltro centrifugo a monte che può essere dotato di valvola per lo scarico automatico della polvere.

Figura 15 - Filtro a secco.

Figura 16 - Prefiltro. |

Lo scopo del prefiltro (Figura 16) è quello di eliminare le parti più grossolane, che altrimenti intaserebbero rapidamente il filtro vero e proprio. L'aria all'ingresso del prefiltro acquista un moto vorticoso e le particelle di polvere più pesanti sono centrifugate verso la parete esterna e lì intrappolate.Il prefiltro in genere viene montato il più possibile in alto ove sono presenti meno polveri. Di fondamentale importanza per la durata del motore (cilindri e anelli di tenuta) risulta l'accurata manutenzione del filtro e della tenuta dell'aria dei vari elementi costituenti il condotto di aspirazione (una tenuta difettosa consentirebbe al motore di aspirare aria non filtrata).

In base al diverso tipo di alimentazione dell'aria, i motori vengono suddivisi in due tipologie:

- motori aspirati;

- motori sovralimentati.

In questi ultimi viene utilizzato un compressore a turbina per incrementare il flusso dell'aria inviata alla combustione e, di conseguenza, le prestazioni del motore.

La necessità della sovralimentazione nei motori a pistoni (cioè l'incremento della quantità d'aria inviata nei cilindri) si è posta inizialmente soprattutto nei motori d'aereo per recuperare le perdite di potenza dovute alla quota.

Inizialmente i motori venivano sovralimentati con l'uso di compressori d'aria comandati direttamente dall'albero motore (cioè con mezzi meccanici) ma a partire dagli anni '50 è stata quasi esclusivamente adottata la sovralimentazione tramite turbina (cioè con compressore comandato da una turbina azionata dai gas di scarico del motore); questa evoluzione è stata permessa dalla messa a punto di materiali resistenti alle alte temperature (per le palette della turbina) e dal miglioramento degli olii lubrificanti (la velocità di rotazione dell'albero di un turbocompressore è nell'ordine dei 80/100 mila giri/min).

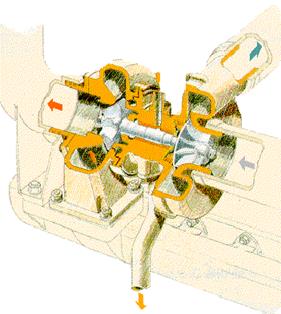

Figura 17 - Turbocompressore: schema di funzionamento.  |

Il turbocompressore (Figura 17) è un gruppo meccanico costituito da due giranti, una per la turbina (azionata dai gas di scarico) e l'altra per il compressore (che aspira l'aria dal filtro e la invia, in pressione, ai cilindri), calettate sullo stesso albero; il gruppo viene lubrificato e raffreddato dall'olio del motore circolante nella scatola centrale del supporto dei cuscinetti dell'albero delle due giranti. I gas di scarico generati dal motore azionano la prima girante e vengono, quindi, convogliati verso il silenziatore; la prima girante trasmette il suo moto rotatorio alla seconda girante che aspira l'aria proveniente dal filtro e la invia ai cilindri.

Maggiore è il regime di rotazione, maggiore è il volume dei gas di scarico prodotti, maggiore è il volume d'aria aspirato dal turbocompressore: per questo motivo sulla turbina, o sulla pompa di iniezione, è presente una valvola limitatrice che si apre qualora la pressione dell'aria aspirata sia troppo alta.

La velocità di rotazione della turbina, e quindi la pressione dell'aria nella mandata del compressore, è grosso modo proporzionale alla velocità del motore ed al corrispondente consumo orario.

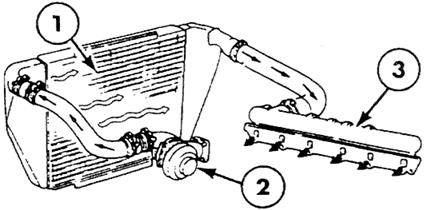

Figura 18 - Sovralimentazione con intercooler. 1) intercooler; 2) compressore; 3) collettore di aspirazione.  |

Per compressione l'aria aumenta anche la sua temperatura e ciò fa sì che la quantità d'aria introdotta nei cilindri aumenta in minor proporzione rispetto all'aumento della pressione; per questo, in alcuni casi, l'aria all'uscita del compressore viene raffreddata con un opportuno scambiatore di calore (intercooler, Figura 18) prima di essere inviata ai cilindri.

Si definisce come rapporto di sovralimentazione il rapporto tra la pressione dell'aria fornita dal compressore e la pressione dell'aria ambiente proveniente dal collettore di aspirazione.

Come dati caratteristici di funzionamento dei turbocompressori installati sui trattori agricoli si possono indicare:

- velocità massima: 80 mila giri/min circa;

- rapporto di sovralimentazione massima: circa 1,8;

- temperatura massima dei gas di scarico all'entrata della turbina: 650 ºC circa;

- incremento di potenza rispetto alla versione a semplice aspirazione: 20-30%.

L'impianto di alimentazione (Figura 19) è caratteristico del motore diesel ed è costituito da:

- serbatoio;

- pompa di alimentazione;

- filtri del combustibile;

- pompa di iniezione;

- valvole di mandata;

- regolatori;

- iniettori;

- portapolverizzatore.

Figura 19 - Impianto di alimentazione di un motore diesel.  |

La pompa di alimentazione aspira il gasolio dal serbatoio con una pressione di 1- 2 bar.Può essere a stantuffo (azionato dall'albero a camme della pompa di iniezione) oppure a membrana (azionata dall'albero della distribuzione): in entrambi i casi è dotata di dispositivo manuale per l'adescamento della pompa di iniezione.

Il filtro del combustibile (Figura 20), è essenziale per eliminare le impurità e l'acqua presenti nel carburante che possono compromettere il buon funzionamento del sistema di iniezione e del motore.

Le cartucce filtranti possono essere di tessuto o di carta: le prime lavabili, le seconde da sostituire periodicamente; taluni filtri doppi hanno il contenitore della prima cartuccia dotato di vaschetta trasparente che consente il controllo visivo del livello raggiunto dall'acqua e la sua rapida eliminazione. Ai fini della maggior durata della pompa di iniezione e degli iniettori, è di fondamentale importanza l'accurata manutenzione del filtro combustibile.

Per i motori diesel impiegati attualmente sui trattori la pompa d'iniezione può essere:

- in linea, ad elementi pompanti singoli, tanti quanti sono i cilindri del motore;

Figura 20 - Componenti filtro del combustibile.

Figura 21 - Pompa di iniezione in linea di un motore a 6 cilindri. |

- rotativa, ad elemento pompante singolo e con distributore rotante per l'alimentazione dei vari cilindri del motore.

Più diffusa è la pompa di iniezione ad elementi in linea, costituiti da pistoncini a portata variabile, uno per cilindro (Figura 21). Essi sono azionati da eccentrici ed ingranano sull'asta di regolazione, mossa dal pedale dell'acceleratore. La portata della pompa viene variata facendo ruotare i pistoncini.

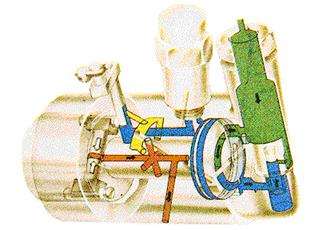

Figura 22 - Pompa di iniezione a distributore rotante CAV.  |

Nella pompa di iniezione rotativa, più semplice costruttivamente e meno costosa, vi è invece un unico elemento pompante, con un distributore rotante che invia il gasolio attraverso apposite luci (una per cilindro; Figura 22).

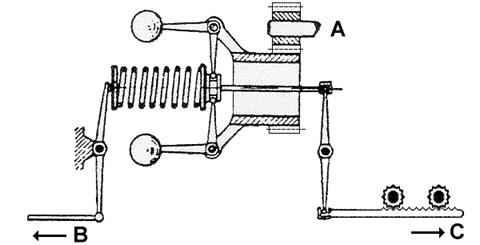

Sulla pompa è montato anche il regolatore del numero di giri, di tipo pneumatico (sensibile alla depressione nel condotto di aspirazione dell'aria) o a masse centrifughe (sensibili all'accelerazione centrifuga), che varia la quantità di gasolio iniettato per evitare che il regime del motore scenda sotto un minimo o salga sopra un massimo definiti dal costruttore: il primo per il funzionamento a vuoto, il secondo per impedire eccessive sollecitazioni meccaniche. Inoltre è presente un variatore automatico dell'anticipo di iniezione, anch'esso del tipo a masse centrifughe o idraulico.

Figura 23 - Regolatore ad azione diretta. I regolatori meccanici, i più impiegati, sono a masse centrifughe (classico regolatore di Watt) con molle di contrasto tarate mosse dall'albero motore (A), interposti tra l'acceleratore (B) e l'organo di regolazione principale della pompa a stantuffi rotanti (cremagliera, C) e calettati sullo stesso albero della pompa d'iniezione.  |

Figura 24 Iniettore del combustibile: parti componenti.

|

Il gasolio giunge nel cilindro attraverso gli iniettori (Figura 24), che lo spruzzano finemente all'interno della camera di combustione.

Questa è quasi sempre, nelle trattrici agricole, a iniezione diretta, caratterizzata rispetto al sistema ad iniezione indiretta da:

- camera molto raccolta, più o meno emisferica; la dispersione di calore è limitata ed il rendimento più alto;

- è necessaria però una pressione di iniezione elevata (150- 250 bar) e iniettori a più fori per mescolare adeguatamente il gasolio con l'aria;

- la miscelazione è comunque meno efficace, per cui il salto di pressione è più forte ed il funzionamento è più ruvido.

L'iniezione indiretta consente un migliore rimescolamento della miscela aria - gasolio grazie al flusso d'aria tra la precamera e la camera di combustione (nei tipi a precamera), o grazie alla turbolenza dell'aria (nei tipi a camera di turbolenza), per cui la pressione di iniezione è anche più bassa. La combustione è più graduale e il funzionamento è più dolce, il che la rende adatta in campo automobilistico: tra l'altro, i tipi a turbolenza possono raggiungere regimi di rotazione molto elevati (fino a 4000 n/min) e quindi maggiore potenza specifica. In ogni caso, il rendimento inferiore e la necessità di candelette per l'avviamento a freddo rende l'iniezione indiretta meno valida per applicazioni industriali e agricole.

Durante la combustione, nel cilindro si raggiungono, sia pure istantaneamente, temperature dell'ordine dei 2000 °C. I cilindri in ghisa possono sopportare fino a 350 °C, in quanto a temperature più alte si deformano e si usurano: perciò è necessario il raffreddamento del motore.

Figura 25 - Impianto di raffreddamento ad aria.

Il raffreddamento ad aria (Figura 25) si ottiene applicando una apposita alettatura alle pareti dei cilindri, che cede calore all'aria mossa da una ventola (la velocità dell'aria deve essere almeno 50- 70 km/h). Costruttivamente semplice e poco soggetto a guasti, il raffreddamento ad aria consente un più rapido riscaldamento del motore all'avviamento ma è piuttosto rumoroso.

Il raffreddamento ad acqua (Figura 26) si basa su un radiatore, all'interno del quale l'acqua viene raffreddata dal passaggio dell'aria, e da una pompa che la invia vicino ai cilindri.

Figura 26 - Impianto di raffreddamento ad acqua

E' il sistema più diffuso, soprattutto per i motori di alta potenza, in quanto consente un più uniforme controllo della temperatura del motore (soprattutto nei motori in linea a più cilindri), una minore potenza assorbita dal sistema di raffreddamento, una minore sensibilità del sistema di raffreddamento alle condizioni ambientali. Il liquido refrigerante può essere costituito da acqua dolce, ma è preferibile utilizzare liquidi permanenti, che sono anticongelanti, antiossidanti, anticorrosivi e sono adatti per tutte le stagioni (e che vanno sostituiti come indicato dal costruttore).

Nei moderni trattori, l'impianto di raffreddamento a circolazione forzata è sotto pressione: il radiatore è, infatti, chiuso superiormente da un tappo dotato di una valvola di compressione e di una valvola di depressione. La valvola di compressione consente all'impianto di superare la pressione atmosferica (in genere di 0,5 bar): questo permette il funzionamento dell'impianto a temperature superiori a 100 °C senza che si abbia l'ebollizione del liquido di raffreddamento; la valvola di depressione, con il raffreddarsi del liquido ed il diminuire della tensione di vapore, consente l'entrata di aria nel circuito in modo da annullare la depressione interna.

Raffreddandosi il motore, il liquido rientra, attraverso la valvola di depressione, nel radiatore, che è così sempre pieno e privo di aria o vapore al suo interno; per permettere un immediato controllo del livello del liquido di raffreddamento, il vaso di espansione è costruito con materiali trasparenti.

Il radiatore è costituito da più file di tubetti verticali inseriti in una struttura di alette di raffreddamento orizzontali (che costituiscono la superficie radiante) e collegati alle vaschette superiore ed inferiore, che sono dotate di condotti di entrata ed uscita dell'acqua; alla vaschetta inferiore è, inoltre, applicato il rubinetto di scarico.

La pompa di circolazione dell'acqua è di tipo centrifugo e sul suo albero è montato il ventilatore (aspirante, a quattro o sei pale disposte tra loro in modo asimmetrico per ridurne la rumorosità); sia la pompa che il ventilatore sono azionati dall'albero motore tramite cinghie trapezoidali. Recentemente sono commercializzati dei ventilatori con azionamento a giunto viscoso che variano la loro velocità di rotazione in funzione delle effettive necessità di raffreddamento del motore; il corpo del ventilatore comprende al suo interno una camera di lavoro ed una camera di alimentazione del fluido viscoso (silicone) che comunicano tramite un foro di ingresso a controllo termostatico e dei fori di uscita periferici; all'interno della camera di lavoro è presente un disco conduttore che, in funzione della quantità di fluido viscoso presente, trascina la ventola a velocità diverse.

Il termostato è montato sulla testa o a lato della stessa, sulla mandata della pompa dell'acqua e funziona automaticamente (la sua valvola si apre quando il liquido raggiunge i 75-85 °C e si chiude quando il liquido raggiunge i 85-95 °C).

La lubrificazione ha lo scopo di ridurre l'usura e il riscaldamento delle parti in movimento a contatto (cuscinetti, perni, pistoni e cilindri ecc.). L'olio non può superare di norma i 70- 110 °C; il raffreddamento dell'olio è sufficiente se la coppa dell'olio è abbastanza grande, altrimenti occorre un radiatore supplementare. Inoltre l'olio deve essere filtrato per eliminare particelle che usurerebbero il motore (filtri in carta sostituibili).

L'olio è caratterizzato dalla viscosità, espressa dalla gradazione SAE (Society of Automotive Engineers) basata sulla viscosità. Gli oli multigradi variano poco la loro viscosità al variare della temperatura, per cui possono essere usati tutto l'anno. Si distinguono:

- oli da motore, resistenti alle alte temperature, hanno azione protettiva contro la corrosione e devono bruciare senza lasciare residui; SAE 5 - 20 W (inverno) o 20 - 50 W (estate) o 20/40 W (multigrade, adatti cioè a funzionare in un campo esteso di temperature);

- oli da cambio, che devono soprattutto sopportare le forti pressioni che si sviluppano tra gli ingranaggi; SAE da 75 W a 250 W.

Sono sempre presenti additivi: detergenti, disperdenti, antiossidanti, anticorrosivi, antiruggine, estrema pressione ecc.

Attualmente, per i motori di media e grande potenza la lubrificazione è sempre forzata, mediante pompa di alimentazione a ingranaggi; la pressione di lubrificazione è 3-4 bar ed è regolata da una valvola, talvolta incorporata nella pompa dell'olio, ed indicata da un manometro la cui scala evidenzia il valore minimo, sotto il quale il motore non deve funzionare (in luogo del manometro vi può essere una spia luminosa che si accende quando la pressione dell'olio scende sotto il suddetto valore minimo): il livello dell'olio motore è controllabile per mezzo di un'asta sulla quale sono indicati i livelli minimo e massimo prescritti.

La pompa ad ingranaggi è azionata dall'albero motore o dall'albero della distribuzione; quando la forma della coppa lo richiede, è, inoltre, prevista una pompa olio ad ingranaggi (detta di recupero), che travasa il lubrificante in corrispondenza della pompa olio quando il trattore lavora su forte pendenza (la pompa di lubrificazione vera e propria e quella di recupero possono essere riunite in un unico corpo o separate, ma sono entrambe munite di filtro a rete sull'aspirazione).

In alcuni casi il circuito di lubrificazione può prevedere uno scambiatore di calore che permette di raffreddare l'olio sfruttando l'acqua derivata dal circuito di raffreddamento del motore.

Un filtro a cartuccia ricambiabile (o un filtro a doppia filtrazione) è inserito in serie al circuito in modo da filtrare tutto l'olio erogato dalla pompa prima che questo arrivi agli organi da lubrificare; sul filtro è inserita una valvola di sovrappressione che lo esclude quando questo, intasato dalle impurità, offre una resistenza eccessiva al passaggio dell'olio: in tal modo il motore risulta egualmente lubrificato sia pure con olio non filtrato.

Il motore elettrico di avviamento del motore diesel è generalmente flangiato alla scatola della frizione ed il suo pignone, scorrendo assialmente, ingrana con una corona dentata fissata al volano. Si possono avere due tipi di motori elettrici d'avviamento:

- ad indotto succhiato (Figura 27);

- a comando elettromagnetico dell'innesto.

Figura 27 - Motorino di avviamento ad indotto succhiato. L'innesto del pignone viene prodotto dallo spostamento assiale dell'indotto, risucchiato elettromagneticamente; una frizione a dischi trasmette la coppia motrice e si disimpegna ad avviamento avvenuto impedendo, così, il trascinamento del motore elettrico.  |

Il comando del motore di avviamento è, generalmente, controllato dalla chiave e, talvolta, è anche previsto un dispositivo di sicurezza che impedisce l'avviamento del motore diesel se il cambio di velocità non si trova in posizione di "folle".

Per i climi rigidi sono previsti dei dispositivi ausiliari da applicare al motore per facilitarne l'avviamento a freddo; fra questi, i più diffusi sono:

- il termoavviatore (thermostart);

- la candela di preriscaldamento;

- il polverizzatore a bombola (start-pilot).

Figura 28 - Alimentazione del combustibile: thermostart.  |

Nel primo tipo (Figura 28) il combustibile proveniente da un piccolo serbatoio giunge ad una candeletta elettrica (applicata al collettore di aspirazione) che lo vaporizza ed incendia, riscaldando l'aria aspirata e facilitando così l'avviamento del motore diesel; il secondo tipo consiste in una resistenza elettrica, applicata all'interno del collettore di aspirazione, atta a riscaldare l'aria contenuta nel collettore stesso; nel terzo tipo, una bombola di combustibile ad elevata volatilità alimenta un polverizzatore applicato al collettore d'aspirazione: il combustibile nebulizzato viene aspirato dai cilindri, ove brucia agevolando l'avviamento del motore.

Le curve caratteristiche del motore descrivono l'andamento della potenza W (kW), della coppia M (Nm) e del consumo specifico Cs(g/kWh) in funzione del regime di rotazione n (generalmente espresso in giri al minuto o min- 1).

Vengono rilevate con apposite prove al banco, svolte secondo specifiche normative ufficiali (SAE, americane; DIN, tedesche; BS, inglesi; IGM/CUNA, italiane), che peraltro prevedono condizioni di prova diverse (Tabella 4), soprattutto per quanto riguarda la presenza o meno di determinati accessori. In pratica, per quanto riguarda la potenza massima (o la potenza nominale) del motore si possono ad esempio avere valori differenti anche del 15% fra la potenza DIN (più bassa) e la potenza SAE (più alta).

Tabella 4 - Condizioni di prova dei motori per alcune normative internazionali.

NORME DI PROVA |

ventilatore e |

filtro aria |

scarico |

temperatura |

Pressione |

altitudine m s.l.m. |

DIN70020 |

sì |

sì |

sì |

20 |

760 |

0 |

DIN6270 |

sì |

no |

no |

20 |

736 |

150 |

IGM/CUNA |

sì |

sì |

sì |

15 |

760 |

0 |

BS |

no |

sì |

sì |

29.4 |

736 |

150 |

SAE: net |

sì |

sì |

sì |

29.4 |

736 |

150 |

SAE: gross |

no |

a richiesta |

no |

29.4 |

736 |

150 |

Durante la prova, si applica all'albero motore una coppia resistente mediante freni dinamometrici; si tratta solitamente di una dinamo funzionante al contrario, cioè si applica una differenza di potenziale che crea un momento resistente al moto del rotore. Si rileva quindi il regime di rotazione del motore per tutto il campo di variazione della coppia. Si rileva inoltre il consumo orario di combustibile C (g/h). La prova viene fatta di solito solo a piena regolazione, ossia regolando al massimo l'iniezione. La potenza viene calcolata con la relazione:

oppure, se n è espresso in min- 1:

Il consumo specifico si calcola dividendo il consumo orario per la potenza:

In Figura 29 si osserva come n vari da nmin (minimo) a nmax (massimo) determinati dal regolatore del numero di giri. M ha andamento dapprima crescente, poi discendente. La potenza Wm cresce costantemente, ma con andamento meno pronunciato via via che la coppia si abbassa. Per tale motivo, in alcuni motori si può avere che la potenza massima Wmax e la potenza a regime massimo Wnmax non coincidano, la ma prima si verifica per un regime leggermente inferiore al massimo.

Figura 29 - Curve caratteristiche di un generico motore.  |

Per n > nMmax, il motore è in grado di sopportare una coppia resistente variabile, variando in senso inverso il proprio regime; in questo campo si dice che il motore è elastico. Per n < nMmax, ciò non si verifica e il motore tende a spegnersi se sottoposto a una coppia resistente crescente.

L'elasticità del motore è un requisito molto importante sia per l'avanzamento (variazione della resistenza all'avanzamento o della pendenza), sia per l'azionamento di operatrici (variabilità della coppia resistente ad esempio in una trinciatrice, in un aratro ecc.). L'elasticità si esprime di solito come riserva di coppia :

e si considera accettabile se 15 %. Questa caratteristica è ricercata in agricoltura, il che si ottiene limitando il diametro dei condotti di aspirazione in modo che il rendimento diminuisca agli alti regimi. Ciò comporta però un abbassamento della Wmax a parità di cilindrata, ossia maggiori costi costruttivi.

Il regime di minimo Cs, ossia anche di massimo rendimento, è di poco superiore al nMmax. Questa è la condizione ottimale di funzionamento se la coppia resistente è poco variabile, oppure se non è richiesta tutta la potenza del motore (in generale, per l'azionamento di tutte le operatrici che non richiedono molta potenza). Se invece la coppia resistente è variabile (aratura, trinciatura ecc.) conviene lavorare vicino a nWmax per disporre di sufficiente elasticità. Va notato, peraltro, che in tutte le operazioni che richiedono molta potenza (appunto l'aratura, la trinciatura ecc.) è comunque inevitabile lavorare a regime massimo, per poter sfruttare tutta la potenza del motore.

Figura 30 - Curve caratteristiche del motore: minimo sforzo.  |

Il funzionamento di un motore varia in funzione del carico applicato ed in base alle sue curve caratteristiche.

Figura 31 - Curve caratteristiche del motore: sforzo ordinario.  |

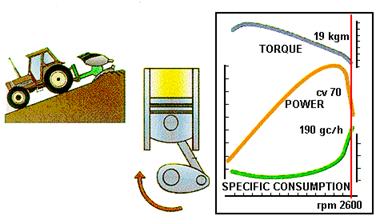

Con motore a tutta manetta e carico relativamente basso, ad esempio in discesa (Figura 30), la coppia è minima, la potenza è al di sotto del massimo ed i consumi sono elevati (il motore non va "su di giri" perché l'alimentazione è "tagliata" dal regolatore).

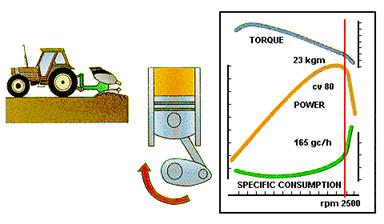

Con motore a tutta manetta, alla prima resistenza, ad esempio al termine della discesa (Figura 31), il carico aumenta ed il regime di rotazione del motore cala e scende al regime di potenza massima (2.500 giri/min); la pressione all'interno dei cilindri, invece, aumenta rapidamente per il maggior carico (maggiore resistenza) da vincere e per la maggiore introduzione automatica di combustibile dovuta al regolatore a masse centrifughe inglobato nella pompa di iniezione: la coppia motrice erogata dall'albero a gomiti si porta così a valori più elevati (fino a 230 Nm).

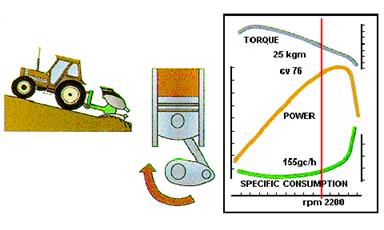

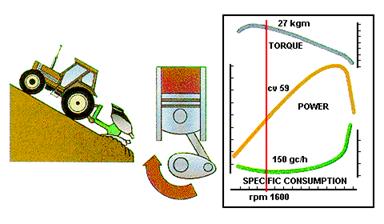

Superato il punto di potenza massima i successivi aumenti di coppia, in risposta alla progressiva resistenza incontrata (in salita, Figura 32; in forte salita, Figura 33), non sono più in grado di compensare la riduzione del regime e la potenza lentamente decresce.

Figura 32 - Curve caratteristiche del motore: sotto sforzo.  Figura 33 - Curve caratteristiche del motore: alto sforzo.  |

Superato il regime di coppia massima (1.500 giri/min), il motore non è più in grado di far fronte alla grande resistenza e tende ad arrestarsi: prima di questo punto occorre cambiare marcia, altrimenti il motore si spegne.

Un motore elastico ha un buon incremento di coppia (oltre il 20%) ed un elevato campo di utilizzo (oltre 800 giri/min) che consentono di affrontare resistenze improvvise, anche di una certa entità, senza dover cambiare marcia.

Va rilevato ancora che la condizione di impiego a piena regolazione è teorica, perché in realtà si lavora quasi sempre a regolazione parziale. Mentre il Cs varia poco, a piena regolazione, in funzione di n, esso varia molto di più in funzione del grado di carico del motore, ossia del rapporto W / Wmax, risultando particolarmente elevato nei lavori a basso n e bassa M (tipicamente, i trasporti o operazioni colturali leggere). Si veda, a questo proposito, in (Figura 34), che riporta le curve di isoconsumo a carico variabile. Le curve in grassetto rappresentano le curve della coppia: a piena regolazione, quella superiore; al minimo; quella inferiore; fra le due curve, si potrebbero disegnare infinite altre curve di coppia a regolazione parziale (non rappresentate).

Figura 34 - Curve di isoconsumo in funzione del grado di carico del motore. Errore nella definizione dell’asse delle ordinate. Corretto è Coppia M, % di Mnmax.  |

Se ne deduce che, considerando l'intero campo di funzionamento del motore, indipendentemente dal carico:

- il massimo rendimento si verifica in un punto molto vicino a quello precedentemente individuato sulla curva di piena regolazione, ma non coincide con esso anzi si verifica per un grado di carico dell'ordine del 75 %;

- il rendimento si mantiene elevato a quasi tutti i regimi, purché la coppia sia elevata (almeno il 70 % di Mmax);

- il consumo specifico è molto alto per coppie basse e regimi elevati (lavori leggeri ad alta velocità, tipicamente i trasferimenti).

Evoluzione nei paesi sviluppati

Incremento considerevole della potenza |

4 cilindri dominati fino agli anni ‘70 |

I motori turbocompressi diventano molto importanti in quanto consentono maggiori potenze specifiche, minori emissioni, e migliori perstazioni alle alte altitudini |

Il regime di rotazione si è innalzato fino agli anni ’70 per realizzari motori a maggiore potenza specifica, ma da allora non ha più avuto grossi incrementi (restando attori ai 2000-2500 giri/min) per limitare la rumorosità e contenere i consumi |

Il consumo specifico minimo è sceso. I migliori modelli hanno Cs > 200 g/kWh |

Il riscaldamento della cabina è realizzato utilizzando le perdite di calore del motore |

I motori con un’elevata riserva di coppia sono diventati popolari |

La munutenzione è stata semplificata |

La vita utile si è innalzata per le macchine professionali a circa 6000 ore per il 90% della popolazione di motori |

I motori a raffreddamento ad acqua hanno preso sempre più fette di mercato, anche grazie all’innalzamento della potenza |

I controlli elettronici della iniezione e un innalzamento della pressione fino sopra i 100 Mpa sono stati conseguiti a partire dagli anni ‘90 |

Il controllo delle emissioni è diventato molto importante |

|

Ei è detta anche energia indicata, in quanto calcolata in base alle variazioni di volume e pressione all'interno del cilindro, e misurate (cioè indicate) da appositi strumenti.

Fonte: http://amaltea.vete.unimi.it/docenti/lazzari/MecAgr/motrici/Motore.doc

Sito web da visitare: http://amaltea.vete.unimi.it/docenti/lazzari/

Autore del testo: non indicato nel documento di origine

Il testo è di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente i loro testi per finalità illustrative e didattiche. Se siete gli autori del testo e siete interessati a richiedere la rimozione del testo o l'inserimento di altre informazioni inviateci un e-mail dopo le opportune verifiche soddisferemo la vostra richiesta nel più breve tempo possibile.

I riassunti , gli appunti i testi contenuti nel nostro sito sono messi a disposizione gratuitamente con finalità illustrative didattiche, scientifiche, a carattere sociale, civile e culturale a tutti i possibili interessati secondo il concetto del fair use e con l' obiettivo del rispetto della direttiva europea 2001/29/CE e dell' art. 70 della legge 633/1941 sul diritto d'autore

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

"Ciò che sappiamo è una goccia, ciò che ignoriamo un oceano!" Isaac Newton. Essendo impossibile tenere a mente l'enorme quantità di informazioni, l'importante è sapere dove ritrovare l'informazione quando questa serve. U. Eco

www.riassuntini.com dove ritrovare l'informazione quando questa serve