I riassunti , gli appunti i testi contenuti nel nostro sito sono messi a disposizione gratuitamente con finalità illustrative didattiche, scientifiche, a carattere sociale, civile e culturale a tutti i possibili interessati secondo il concetto del fair use e con l' obiettivo del rispetto della direttiva europea 2001/29/CE e dell' art. 70 della legge 633/1941 sul diritto d'autore

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

INFLUENZA DEI PARAMETRI DI TAGLIO SUL MECCANISMO DI FORMAZIONE DEL TRUCIOLO

Dopo aver descritto, sia pure limitatamente al taglio libero e ortogonale, il meccanismo di formazione del truciolo e il complesso stato di tensione e deformazione cui è interessato il sistema utensile-pezzo, sembra opportuno analizzare l'influenza di ciascuno dei parametri di lavorazione sul processo in esame. Una attenta analisi di tali influenze, infatti, permetterà di effettuare un'oculata scelta dei parametri di taglio, in modo da realizzare una lavorazione che risponda ai consueti requisiti ingegneristici.

Da tutto quanto esposto sui principi generali del taglio dei metalli, si può dedurre che i più importanti parametri che influenzano la formazione del truciolo possono essere suddivisi in tre categorie fondamentali:

1) parametri geometrici

2) parametri cinematici

3) parametri chimico-fisici

1) Fra i parametri geometrici possiamo considerare:

angolo di spoglia superiore;

angolo di spoglia inferiore;

angolo di taglio;

spessore del truciolo indeformato;

geometria dell'utensile (soprattutto la rugosità superficiale del petto);

finitura superficiale da conseguire sul prodotto finito.

2) Fra i parametri cinematici, nel caso di taglio libero e ortogonale, l'unico da considerare è la velocità di taglio.

3) Fra i parametri chimico-fisici si possono far rientrare;

materiale del pezzo da lavorare;

materiale dell'utensile (v. cap. 3);

eventuale lubrificante.

Pur se nel seguito si discuterà separatamente dell'influenza delle grandezze precedentemente elencate, è evidente che molti fenomeni che avvengono durante l'asportazione del truciolo saranno spiegabili solo considerando la mutua influenza di tutti o parte di essi.

La scelta dei parametri di taglio è altresì influenzata anche da altre considerazioni, non strettamente legate al meccanismo di formazione del truciolo, ma dipendenti piuttosto da considerazioni che riguardano più in generale gli aspetti economici di tutto il ciclo di produzione di cui quella singola lavorazione farà parte. Bisognerà, ad esempio, valutare se il tempo di lavorazione su una singola macchina, diretta conseguenza delle velocità di taglio e di avanzamento impostate, è compatibile con quello di tutte le altre macchine, in modo da assicurare un regolare flusso dei pezzi prodotti.

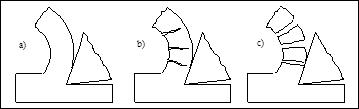

Un altro aspetto importante è la forma che assume il truciolo. In dipendenza, infatti, della più o meno elevata duttilità del materiale si possono presentare i tre casi illustrati nella fig.10. In a) si individua un truciolo continuo o fluente; in b) un truciolo segmentato; in c) un truciolo interrotto.

fig. 10

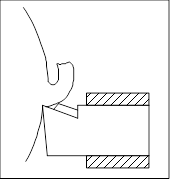

In macchine di grande produzione risulta oltremodo conveniente la forma c) per la facilità con la quale il truciolo può essere allontanato dalla zona di lavoro. Quando la duttilità del materiale lavorato è tale da favorire la formazione di un truciolo di tipo a), bisogna aumentare la curvatura del truciolo, intervenendo sull'angolo di spoglia superiore oppure impiegando un rompitruciolo (fig.11).

fig. 11

angolo di spoglia superiore

Questo parametro ha molta importanza nella formazione del truciolo e soprattutto nella distribuzione delle forze sulla superficie attiva dell'utensile.

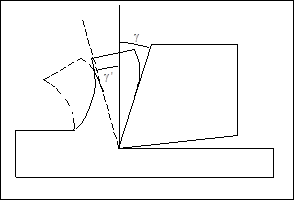

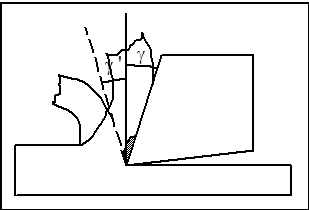

In prima approssimazione si può considerare la fig.12, nella quale si vede come la curvatura che assume il truciolo aumenta al diminuire di g, favorendo la formazione di truciolo interrotto.

fig. 12

Riferendosi alla figura l3, si può anche notare come, al diminuire di g, la risultante dello sforzo di taglio ruota in senso antiorario verso l'interno dell'utensile. Quest'ultimo, che può essere visto come una trave incastrata ad un estremo, sarà soggetto ad un momento flettente decrescente al diminuire della componente verticale, e sarà più efficientemente trattenuto dal sistema di fissaggio all'aumentare della componente orizzontale.

fig. 13

E' anche evidente che una variazione di g comporterà anche, a parità di a, una variazione di b. Ciò significa che, al diminuire dell'angolo di spoglia superiore, l'utensile presenterà una sezione resistente, individuata proprio dall'angolo di taglio b, sempre maggiore, con una capacità quindi di sopportare sforzi di taglio abbastanza elevati. Piccoli valori di g, al limite negativi, dovranno essere usati per lavorare materiali ad elevata resistenza meccanica e/o con struttura poco omogenea che possa dare origine a carichi ad accentuato carattere dinamico sull'utensile. In tali condizioni si dovrà ricorrere ad un utensile con elevata sezione resistente.

Fino a velocità di taglio di circa 100 m/min, l'angolo g ha una notevole influenza sulla finitura superficiale, nel senso che la qualità della superficie lavorata peggiora al diminuire di esso. Per velocità di taglio superiori, non si osserva più alcun effetto sulla finitura del pezzo.

La particolare forma che assume l'utensile per valori di g negativi non consente, d'altra parte, di adottare valori molto elevati dell'interferenza fra utensile e pezzo, individuata dalla entità del truciolo indeformato h0; pertanto un utensile con g negativo verrà convenientemente impiegato in lavorazioni di finitura.

angolo di spoglia inferiore

L'angolo di spoglia inferiore a non ha particolare influenza sulla formazione del truciolo se non per il fatto che una sua variazione, a parità di g, influenzerà il valore dell'angolo di taglio b. In ogni caso, il valore di a non è mai molto elevato; la sua funzione infatti è solo quella di evitare che l'utensile interferisca con la superficie lavorata. Dovrà essere scelto tenendo conto del recupero dell'aliquota elastica della deformazione subita dal metallo quando viene ridotto in truciolo. Assumerà quindi valori tanto più elevati quanto maggiore sarà il modulo elastico del materiale; si va da valori di circa 10° per l'alluminio a valori di pochi gradi per la ghisa.

angolo di taglio

Per quanto riguarda l'angolo di taglio b, alcune considerazioni sono state già svolte in precedenza. C'è da aggiungere che un utensile con b elevato presenta una capacità termica elevata e quindi il calore che si sviluppa per attrito viene smaltito più difficilmente attraverso l'utensile che, in definitiva, lavorerà ad una temperatura più alta. Ciò, in certi casi, farà perdere rapidamente le caratteristiche meccaniche all'utensile, limitando la velocità di taglio impiegabile. E' pur vero però che, per particolari materiali da utensile, soprattutto per quelli che presentano scarsa tenacità e duttilità come i materiali ceramici, è buona norma far raggiungere all'utensile una temperatura abbastanza elevata. In tal modo, i vantaggi che derivano da un aumento di duttilità e tenacità compensano ampiamente lo scadimento, comunque molto modesto per questi materiali, di altre caratteristiche meccaniche quali la durezza e la resistenza.

spessore del truciolo indeformato

Questo parametro, nel caso di taglio libero ortogonale, coincide con la profondità di passata e quindi è la prima grandezza che viene impostata su una macchina utensile per un'operazione di asportazione di truciolo. E' evidente che soprattutto da esso dipenderanno tutti gli altri parametri di lavorazione. Un elevato valore di h0 non potrà essere ottenuto con un utensile che presenti un valore di g troppo piccolo, perché, aumentando la superficie di contatto fra petto e truciolo, la sollecitazione che può essere applicata al materiale diminuisce e quindi saranno necessarie forze di taglio sempre più elevate per vincere la resistenza alla deformazione del materiale. Sembrerebbe dunque conveniente, in operazioni di sgrossatura, adottare valori di g abbastanza alti, anche se non molti sono concordi su questi criteri di scelta; anzi, si nota frequentemente, fra le stesse case fabbricanti di utensili, la raccomandazione di usare angoli di spoglia superiore negativi per operazioni di sgrossatura e positivi per operazioni di finitura. Con queste raccomandazioni contrasta però la necessità, in operazioni di finitura, di adoperare una velocità di taglio abbastanza elevata per ottenere una buona finitura superficiale, come sarà meglio chiarito nel seguito. La scelta dell'angolo di spoglia superiore, in funzione dello spessore di truciolo indeformato, va quindi effettuata caso per caso, dopo una serie di tentativi, per stabilire la combinazione più opportuna di parametri di taglio.

geometria dell’utensile

La forma della parte attiva dell'utensile assume un ruolo fondamentale nelle lavorazioni per asportazione di truciolo. Tuttavia, nel caso di taglio libero e ortogonale, essa non ha alcuna influenza, dal momento che questo particolare meccanismo di formazione del truciolo può essere realizzato solo con la forma dell'utensile alla quale ci si è riferiti fino ad ora. Nella parte di questi appunti dedicata al taglio obliquo e alle singole lavorazioni alle macchine utensili verranno fatti tutti gli ampi e necessari riferimenti alla forma che assume l'utensile e alla sua disposizione rispetto al pezzo.

finitura superficiale del prodotto finito

Per quanto riguarda la morfologia della superficie lavorata, molto è stato già detto nei paragrafi precedenti. Ognuna delle grandezze esaminate fino a questo punto, infatti, influenzando direttamente e indirettamente il meccanismo di formazione del truciolo, avrà il suo peso sulla variazione delle caratteristiche della superficie lavorata che verrà formata dall'allontanamento di una parte di materiale.

Altre considerazioni verranno svolte nel paragrafo successivo.

velocità di taglio

Questo è il parametro più importante da scegliere in una lavorazione per asportazione di truciolo. Soprattutto da esso infatti dipenderanno il tempo di lavorazione, la finitura superficiale del prodotto finito, la potenza assorbita, la durata dell'utensile, il regime termico della zona di lavoro.

Prima di parlare dei criteri che devono guidarne la scelta, è opportuno illustrare un fenomeno che si può manifestare durante la formazione del truciolo e che dipende fortemente dalla velocità di taglio.

La separazione completa di alcune parti di materiale rispetto ad altre non può avvenire senza delle lacerazioni, accompagnate da frattura, di piccole quantità di materiale. Si formeranno quindi, all’interfaccia fra utensile e pezzo, residui isolati di materiale di dimensioni microscopiche che, sotto l'azione delle elevate forze in gioco, tenderanno a riunirsi. Tenendo conto che in quella zona la temperatura raggiunge valori molto elevati (in alcuni casi si raggiungono i mille gradi centigradi), si può lecitamente concludere che i minuscoli frammenti di materiale collocati fra petto e truciolo subiscono un processo molto simile ad una saldatura per compressione.

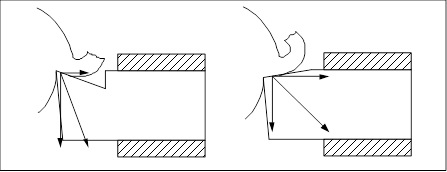

La situazione si stabilizza per breve tempo, come illustrato in fig.14. Il truciolo e il petto dell'utensile risultano separati da una massa solida molto dura che assumerà una vera e propria funzione di tagliente, alterando profondamente la geometria della zona di lavoro.

fig. 14

La massa di metallo cosi formatasi prende il nome di tagliente di riporto.

In presenza di tale fenomeno, l’angolo di spoglia superiore effettivo g' risulta minore di quello g misurabile in sua assenza, con l'evidente conseguenza di una diminuzione del raggio di curvatura del truciolo e di un aumento degli sforzi di taglio.

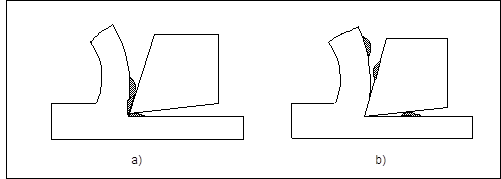

Le dimensioni del tagliente di riporto aumenteranno al proseguire della lavorazione. Si arriverà al momento in cui esso assume dimensioni tanto elevate da non resistere più agli sforzi di taglio (fig. 15 a), frantumandosi in pezzi più piccoli e saldandosi in parte al truciolo formato, in parte al petto e al dorso dell'utensile e in parte alla superficie lavorata (fig. 15 b).

fig. 15

Si ritorna così alle condizioni di taglio che esistevano prima della sua formazione. Al proseguire della lavorazione, il tagliente di riporto tornerà a formarsi e poi a distruggersi con una certa frequenza. Con la stessa frequenza varieranno pertanto la geometria effettiva dell'accoppiamento e le forze di taglio. La variazione di queste ultime sarà causa di innesco di vibrazioni che, unitamente ai frammenti di riporto che si saldano sulla superficie lavorata e all'azione abrasiva dei frammenti saldati sul dorso dell'utensile, fanno scadere la finitura del pezzo ad un livello tale da renderlo assolutamente inutilizzabile.

Si è notato sperimentalmente che l'entità del riporto è fortemente dipendente dalla velocità di taglio, tanto da scomparire quasi completamente per valori di Vt intorno ai 60 m/min. Ciò significa, come già detto, che la finitura superficiale del pezzo migliorerà all'aumentare della velocità di taglio.

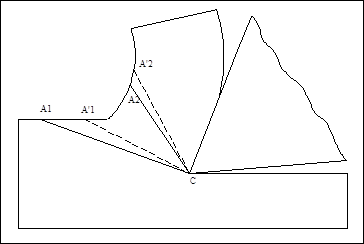

Il tagliente di riporto è tanto più voluminoso quanto maggiore è il volume di metallo interessato dalla deformazione plastica. La fig. 16 descrive il meccanismo di formazione del truciolo non più con linee di scorrimento parallele fra loro ma con un insieme di linee di scorrimento a diversa inclinazione. In prima approssimazione ci si può quindi ricondurre ad una zona di scorrimento, compresa fra due semirette con origine sul tagliente. Si può immaginare che la deformazione inizi lungo la linea AlC, dove la tensione ts raggiunge il valore limite, e finisca lungo la linea A2C, dove la tensione ts raggiunge un altro valore caratteristico, diverso dal precedente, perché nel frattempo il materiale si è incrudito.

fig. 16

Fino a quando la velocità di taglio non è molto elevata, si può lecitamente supporre che l'estensione della zona di deformazione si mantenga inalterata al variare della velocità. Quando però si lavora con velocità di taglio abbastanza elevate, è evidente che il materiale non si deformerà a partire dalla linea AlC, ma a partire da una linea A'lC leggermente spostata, cioè con un certo ritardo. Analogamente, il materiale non cesserà di deformarsi lungo A2C, ma lungo A'2C. Il ritardo dell'inizio della deformazione non sarà però uguale al ritardo della fine della deformazione, dal momento che all'inizio bisogna vincere la resistenza al primo scorrimento del metallo (una sorta di attrito di primo distacco), mentre alla fine il materiale cesserà rapidamente di deformarsi, dal momento che la sua resistenza alla deformazione è molto aumentata per effetto dell'incrudimento, sempre maggiore all'aumentare della velocità di deformazione. Tutto ciò porta alla conclusione che la zona di scorrimento diminuisce di estensione e ruota in senso orario all'aumentare della velocità di taglio. Per elevati valori di questa, la zona di scorrimento diventa talmente piccola che si può tornare a considerare un'unica direzione di scorrimento individuata da un unico valore dell'angolo F, crescente con Vt.

In conclusione, un aumento della velocità di taglio produce una riduzione dell'estensione della zona di deformazione, del volume di metallo interessato alla deformazione e del volume del tagliente di riporto che avrà quindi una influenza sempre minore sul processo di formazione del truciolo. Queste considerazioni lasciano presumere che un aumento di Vt conduce ad una diminuzione degli sforzi di taglio, cosa del resto dimostrabile anche analiticamente.

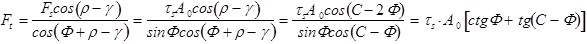

Ricordando infatti le (1) e la (21), si possono ricavare gli sforzi principali di taglio Ft e Nt in funzione dell'angolo di scorrimento F e della tensione dinamica di scorrimento ts:

(32)

(32)

(33)

(33)

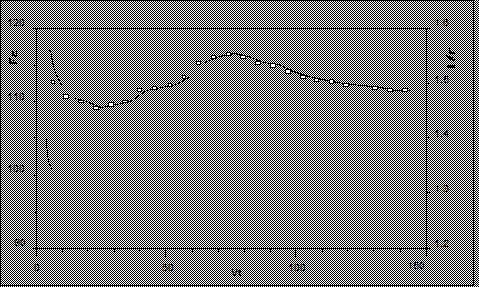

Si nota chiaramente come al crescere della velocità di taglio, e quindi di F, sia Ft che Nt diminuiscono e ciò è confermato da diagrammi sperimentali del tipo di fig.17, relativa alla tornitura di un acciaio dolce. In essa si nota in maniera abbastanza evidente la formazione di tagliente di riporto per valori di Vt compresi fra 30 e 70 (m/min).

fig. 17

Fonte: http://dimeca.unica.it/didattica/materie/dionoro/prove/APPUNTI%20IN%20RETE/PARTE%20I%20CAP%202.doc

Sito web da visitare: http://dimeca.unica.it

Autore del testo: non indicato nel documento di origine

Il testo è di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente i loro testi per finalità illustrative e didattiche. Se siete gli autori del testo e siete interessati a richiedere la rimozione del testo o l'inserimento di altre informazioni inviateci un e-mail dopo le opportune verifiche soddisferemo la vostra richiesta nel più breve tempo possibile.

I riassunti , gli appunti i testi contenuti nel nostro sito sono messi a disposizione gratuitamente con finalità illustrative didattiche, scientifiche, a carattere sociale, civile e culturale a tutti i possibili interessati secondo il concetto del fair use e con l' obiettivo del rispetto della direttiva europea 2001/29/CE e dell' art. 70 della legge 633/1941 sul diritto d'autore

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

"Ciò che sappiamo è una goccia, ciò che ignoriamo un oceano!" Isaac Newton. Essendo impossibile tenere a mente l'enorme quantità di informazioni, l'importante è sapere dove ritrovare l'informazione quando questa serve. U. Eco

www.riassuntini.com dove ritrovare l'informazione quando questa serve