I riassunti , gli appunti i testi contenuti nel nostro sito sono messi a disposizione gratuitamente con finalità illustrative didattiche, scientifiche, a carattere sociale, civile e culturale a tutti i possibili interessati secondo il concetto del fair use e con l' obiettivo del rispetto della direttiva europea 2001/29/CE e dell' art. 70 della legge 633/1941 sul diritto d'autore

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

La camera di combustione in tutti i motori chimici ha il difficile compito di consentire lo sviluppo del massimo calore di reazione dalla reazione dei propellenti rispettando i limiti imposti da ciascun tipo di propulsore:

In un motore con gruppo turbocompressore è necessario infatti:

I primi due requisiti guidano la scelta del rapporto di miscelamento che, nel rispetto degli altri requisiti, è alla base della progettazione della camera di combustione.

In uno statoreattore pur cadendo i primi due limiti, restano gli altri e nello scramjet si impone inoltre una particolare attenzione al sistema di iniezione del combustibile in camera.

In un endoreattore i requisiti da rispettare per una camera di combustione sono pressoché gli stessi dello statoreattore se si sostituisce al termine “combustibile” il termine “propellente”. In un endoreattore il propellente è portato tutto a bordo per cui, per risparmiare sul propellente portato a bordo non bisogna consumare poco combustibile, come nell’aeroreattore, ma anzi al contrario è necessario ottimizzare il rapporto T0/m da cui dipende l’Impulso specifico e ciò lo si ottiene abbondando nel combustibile scegliendo un rapporto di miscelamento al di sotto del valore stechiometrico al fine di ridurre il peso molecolare dei prodotti di combustione. Il rapporto di miscelamento sarà quindi minore del rapporto stechiometrico per ottimizzare l’impulso specifico (Fig.VIII.1)

Figura VIII.1

Ai requisiti su elencati se ne aggiungono degli altri dipendenti dal tipo di endoreattore. In un endoreattore a propellenti o a combustibile solido:

In un endoreattore a propellenti liquidi, così come in uno statoreattore, la camera deve avere un volume e un rapporto L/D tali da assicurare il raggiungimento delle condizioni di equilibrio e una efficienza del processo di combustione elevata.

In ogni caso un elevato rendimento di combustione è un requisito fondamentale per tutti i motori sia per risparmiare combustibile o propellente sia per ridurre le emissioni inquinanti per l’ambiente e una elevata efficienza è altrettanto importante al fine di poter avere una buona sfruttabilità cinetica dell’energia termica fornita al propellente. Ricordiamo l’espressione della velocità d’efflusso dall’ugello:

(VIII.1)

(VIII.1)

Migliorare la pressione di ristagno vuol dire migliorare il rendimento propulsivo dell’ugello e avere quindi, a parità di energia fornita, una velocità di efflusso maggiore e una spinta maggiore.

Per quanto riguarda comunque la forma geometrica della camera di combustione si può comunque osservare che la camera di combustione di uno statoreattore o di un endoreattore è sostanzialmente un semplice cilindro con iniettori in testa e ugello sulla base.

La camera di combustione di un turboreattore è molto più articolata per i requisiti richiesti e prima elencati. Soffermiamoci su quest’ultima tipologia di camera di combustione.

VIII.1 Funzionamento della camera di combustione in un turboreattore

Come abbiamo detto, la turbina impone un limite di temperatura che, pur variando a seconda del tipo di materiale di cui è fatta la stessa e degli eventuali sistemi di ventilazione presenti, è pur sempre un valore molto al di sotto del rapporto di miscelamento stechiometrico di qualsiasi miscela aria/idrocarburo. Ricordando (Fig.VIII.1) l’andamento a campana della temperatura di combustione con il rapporto di miscelamento ![]() con un massimo in corrispondenza del valore stechiometrico, se ne deduce che il valore del rapporto di miscelamento sarà sempre maggiore di quello stechiometrico per avere allo stesso tempo una temperatura al di sotto di quella limite e un basso consumo di combustibile.

con un massimo in corrispondenza del valore stechiometrico, se ne deduce che il valore del rapporto di miscelamento sarà sempre maggiore di quello stechiometrico per avere allo stesso tempo una temperatura al di sotto di quella limite e un basso consumo di combustibile.

Questa scelta comporta come conseguenza il pericolo di trovarsi in una condizione al di fuori del dominio di accendibilità riportato in Fig. VIII.5

L’aria proveniente dal compressore entra in camera con una velocità di circa 150 m/s, una velocità troppo elevata se paragonata alla velocità di reazione del kerosene uguale a circa 1 m/s. La prima cosa da fare è quindi rallentare l’aria in ingresso creando una zona a bassa velocità assiale cosicché la fiamma possa restare accesa per le diverse condizioni di funzionamento del motore. (Fig. VIII.2)

Normalmente il rapporto di miscelamento aria-combustibile può variare fra 95:1 e 130:1. Il rapporto stechiometrico aria-kerosene è tipicamente intorno a 15 cosicchè al fine di evitare condizioni al di fuori del dominio di accensione si utilizza la procedura illustrata in Fig.VIII.3 per introdurre l’aria in camera di combustione.

Figura VIII.2

Circa il 18% della portata d’aria viene introdotta attraverso un beccuccio. Immediatamente a valle del beccuccio ci sono dei condotti di passaggio a forma elicoidale che creano turbolenza e delle piastre forate attraverso le quali l’aria passa nella cosiddetta zona primaria di combustione. La rimanente parte dell’aria fluisce nello spazio anulare compreso fra il tubo di fiamma centrale e l’involucro esterno della camera di combustione. Nella parete del tubo di fiamma, in corrispondenza della zona di combustione, c’è un opportuno numero di fori attraverso i quali viene fatta fluire nella zona primaria di combustione una ulteriore quantità di aria pari a circa il 10 – 15% della portata totale. Questi due flussi d’aria interagiscono e creano una regione di ricircolazione a bassa velocità. Essa ha la forma di un vortice toroidale simile ad un cerchietto di fumo ed ha l’effetto di stabilizzare ed ancorare la fiamma (Fig. VIII.4)

Figura VIII.3

Figura VIII.4

Tale circolazione di aria accelera la combustione delle gocce di combustibile, iniettate in questa zona, portandole rapidamente alla temperatura di accensione. Si fa in modo, infatti, che il getto conico di combustibile proveniente dagli iniettori, intercetti il centro del vortice di circolazione. Questa azione, unita alla grande turbolenza che c’è nella zona primaria contribuisce largamente a polverizzare il combustibile ed a miscelarlo con l’aria che entra.

La zona primaria termina quando sono state raggiunte le condizioni di equilibrio chimico e quindi il massimo calore di reazione possibile. La temperatura dei gas raggiunge in tale zona della camera di combustione i 2300-2500°K che è ovviamente eccessiva per le palette di ingresso della turbina. Per ridurre la temperatura dei gas, la rimanente parte di aria, pari al 60-75% della portata totale, è inviata progressivamente nel tubo di fiamma a valle della zona primaria. Tale massa d’aria, prima di entrare in camera nella zona cosiddetta di diluizione, ha anche la funzione di raffreddare la parete del tubo di fiamma e la suddivisione percentuale dell’aria fra zona primaria e zona di diluizione è anche condizionata da tale esigenza. L’introduzione di aria fredda nei gas combusti provenienti dalla zona primaria provoca un abbassamento della temperatura per diffusione e ciò comporta anche uno spostamento dell’equilibrio chimico raggiunto alla fine della zona primaria per cui la composizione della miscela alla fine della camera di combustione potrà essere diversa e pari a quella di equilibrio per la nuova temperatura. Lo spostamento dell’equilibrio contribuirà a determinare il valore della temperatura dei gas all’ingresso turbina. Il progetto di una camera di combustione ed il metodo di iniettare il combustibile può variare da motore a motore ma la distribuzione di aria da effettuare è sempre quella che abbiamo descritta.

VIII.2 Limiti di funzionamento di una camera

La combustione, e ancor di più l’accensione, avvengono correttamente quando sono rispettate alcune condizioni:

Questi tre requisiti definiscono un dominio di possibile combustione così come qualitativamente rappresentato nelle Figg. VIII.5 e VIII.6.

Figura VIII.5 Figura VIII.6

Le condizioni di accensione sono più severe delle condizioni di mantenimento di una fiamma. Se la combustione viene interrotta quando il velivolo è in volo, il motore gira in autorotazione, funzionando il compressore da turbina (come l’elica a mulinello). La pressione e la temperatura di ristagno in camera sono in questo caso minori di quelle dell’aria esterna e molto vicine alla pressione e alla temperatura statica che regnano alla quota operativa. Da ciò si deduce che la quota massima di riaccensione sarà molto più bassa della quota massima di funzionamento della camera. La tipica manovra di riaccensione in volo consiste infatti in una picchiata ad elevata velocità.

Il campo di riaccensione è riportato in termini di quota – velocità anziché pressione – numero di giri essendo in tal modo di più facile utilizzo (Fig. VIII.7)

Figura VIII.7

Esso si divide in tre zone:

Ovviamente le curve in Fig. VIII.7 sono tracciate considerando la temperatura dell’aria tipo internazionale. Se la temperatura effettiva dell’aria è diversa i campi sono diversi.

Il sistema di accensione consiste in genere in un iniettore speciale che polverizza una portata di combustibile supplementare in modo da aumentare la ricchezza locale della miscela e di una candela o una resistenza per innalzare la temperatura di questa miscela così formata. Questo iniettore, a differenza degli iniettori principali presenta dei problemi in quanto funziona solo in fase di accensione, per il resto del funzionamento del motore esso, se fosse esposto al flusso termico, sarebbe da esso danneggiato. Pertanto è necessario sistemarlo in una posizione protetta dal flusso termico proveniente dalla combustione. Gli iniettori principali, essendo continuamente attraversati dal flusso freddo di combustibile, non hanno questo problema.

Inoltre altri parametri, a parte la temperatura, possono modificare il dominio di accensione. Ad esempio:

VIII.3 Tipi di camere in un turboreattore

Le principali tipologie di camere di combustione adoperate nei turboreattori sono:

Il tipo multicamera è utilizzato nei motori con compressore centrifugo e nei primi motori con compressore assiale.

Figura VIII.8

Esso è una diretta evoluzione della prima camera di combustione ideata da Whittle caratterizzata da un flusso d’aria controcorrente come illustrato in Fig. VIII.8.

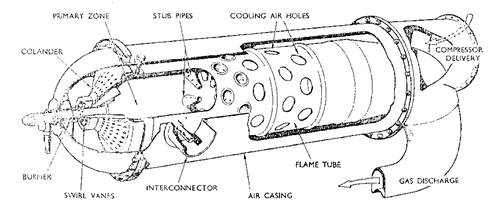

A causa delle considerevoli perdite di pressione J. Lucas sviluppò una multicamera dritta (Fig. VIII.9). Le camere sono disposte intorno all’ albero motore e l’aria proveniente dal compressore viene inviata in ciascuna camera che ha all’interno un tubo di fiamma intorno al quale c’è l’involucro esterno nel quale scorre il flusso principale di aria.

Figura VIII.9

I tubi di fiamma sono messi in comunicazione fra di loro affinché operino alla stessa pressione e per far propagare istantaneamente e contemporaneamente la fiamma durante la fase di accensione.

Il tipo di camera tubo-anulare è una tipologia nella quale un certo numero di tubi di fiamma sono collegati insieme all’interno di un comune involucro (Fig. VIII.10)

Figura VIII.10

Il flusso d’aria è simile a quello descritto e questa configurazione permette la stessa facile manutenzione del tipo multicamera presentando però una maggiore compattezza della struttura e una minore massa della struttura.

Il tipo di camera anulare consiste di un singolo tubo di fiamma anulare contenuto fra due involucri (Fig. VIII.11)

Figura VIII.11

Il flusso di aria nel tubo di fiamma è simile a quello già descritto. Il vantaggio principale della camera anulare è che la lunghezza della camera di combustione è pari ala 75% di quella del tipo tubo-anulare di un motore dello stesso diametro e stessa spinta. Ne consegue una considerevole riduzione di peso e di costo.

Un altro vantaggio è che, non essendo richiesti condotti di interconnessione, è molto più favorita e rapida la propagazione della combustione e ciò si ripercuote sul tempo di reazione complessivo e quindi sul volume necessario al raggiungimento delle condizioni di equilibrio chimico.

Un ulteriore vantaggio della camera anulare è che la superficie della parete è molto più piccola di una equivalente camera tubo-anulare per cui la quantità di aria necessaria per raffreddare il tubo di fiamma è più piccola (circa il 15%). Questa riduzione di aria fa aumentare il rendimento di combustione in quanto è possibile iniettare parte dell’aria destinata alla zona di diluizione, nella zona vicina agli iniettori, laddove la presenza di combustibile in eccesso rispetto al valore stechiometrico, può comportare la formazione di incombusti e di ossidi di carbonio difficili da eliminare.

VIII.3 Iniettori

In qualsiasi motore di tipo chimico l’iniettore è forse l’organo di più difficile progettazione. All’iniettore è affidato il difficile compito di fornire il combustibile nella quantità e nelle condizioni più favorevoli per realizzare un rapido e completo miscelamento con la portata di ossidante e viceversa se stiamo parlando dell’iniettore dell’ossidante. Ciò influenzerà in maniera predominante il tempo di reazione (in particolare il ritardo all’accensione) e il rendimento di combustione, come abbiamo appena detto.

In un endoreattore a propellenti liquidi il sistema di iniezione è complicato dal fatto che abbiamo due iniettori, uno per l’ossidante ed uno per il combustibile, in un endoreattore a propellenti ibridi c’è la complicazione che la modalità di iniezione influenzano direttamente la velocità di regressione del combustibile solido.

In un aeroreattore il sistema di iniezione del combustibile è complicato dal fatto che un aeroreattore può funzionare a diversi numeri di giri il che significa che può richiedere temperature di combustione differenti e quindi rapporti di miscelamento differenti: fra la minima portata richiesta e la massima ci può essere un rapporto di 1:20. Questa è una complicazione notevole in quanto, come è ovvio, l’iniettore deve assicurare il miglior funzionamento per qualsiasi regime del motore.

Ricapitolando quindi, i requisiti richiesti ad un iniettore per un aeroreattore sono quindi che:

Per ottenere goccioline molto piccole è necessario che l’orifizio sia di piccolo diametro il che comporta che per inviare una richiesta portata di combustibile la velocità di iniezione dovrà essere molto elevata.

Pertanto, dal teorema di Bernoulli, ricaviamo:

(VIII.2)

dove K è un coefficiente che tiene conto, oltre che della densità del fluido, anche della non unidimensionalità del flusso causata dalla viscosità del liquido e dipendente dalla geometria e dal rapporto L/D del foro, dal salto di pressione e dalla temperatura.

La pressione a valle dell’iniettore è la pressione che regna in camera e possiamo considerarla costante rispetto alla pressione di iniezione per cui dalla (VIII.2) si ricava che la pressione di iniezione varia con legge quadratica con la portata di combustibile richiesta.

L’iniettore “simplex”, illustrato in Fig. VIII.12, costruito secondo questa legge e usato nei primi turboreattori è costituito da una camera di rotazione elicoidale dove sono disposti tangenzialmente dei fori attraverso i quali passa il combustibile che subisce una accelerazione proporzionale al salto di pressione fra monte e valle dei fori.

Figura VIII.12

La forma del getto è l’indicazione principale del grado di atomizzazione. Così il grado di rotazione e la pressione sul combustibile sono fattori estremamente importanti per ottenere una buona atomizzazione. In Fig. VIII.13 sono riportate alcune forme di getti e si evidenzia l’influenza della pressione su di essi:

Questo iniettore dà una buona atomizzazione alla portata di progetto ma quando la portata diventa 20 volte minore o maggiore di quella di progetto esso richiede un salto di pressione 400 volte minore o maggiore di quella di progetto, secondo la (VIII.2) e ciò procura, nel primo caso una velocità troppo bassa e un getto del tipo “bubble”, nel secondo caso pone dei seri problemi al sistema di pressurizzazione.

Per superare questi inconvenienti si è proposto un iniettore in cui la sezione dell’orifizio di uscita variasse con la portata richiesta: l’iniettore tipo “Lubbock” (Fig. VIII.14)

Questo iniettore, oggi di interesse preminentemente storico, a mezzo di un pistone caricato da una molla, controllava la sezione del foro di ingresso alla camera di rotazione. Per basse portate l’orifizio era semiaperto per effetto del movimento del pistone, per alti flussi era completamente aperto. Con questo mezzo si ovviò soprattutto alla legge quadratica della pressione e si ottenne una buona atomizzazione per un ampio campo di funzionamento

La necessità di dover accoppiare vari iniettori e la posizione dei pistoni non uguale per tutti, a causa delle particelle di impurità che si depositavano sull’orifizio, ha reso il progetto di tali iniettori difficile per cui si è passati agli iniettori di tipo “duplex” (Fig. VIII.15)

Riferendoci allo schema di Fig. VIII.16 notiamo che l’iniettore n.1 è a grande sezione. Se lo si impiegasse da solo, la pressione di iniezione aumenterebbe lentamente con la portata seguendo la curva corrispondente del diagramma di Fig. VIII.17.

Figura VIII.17

L’iniettore n.2 è al contrario a piccola sezione: se lo si adoperasse da solo, la pressione di iniezione aumenterebbe rapidamente con la portata seguendo la curva corrispondente del diagramma di Fig. VIII.17

Il pistone X è sollecitato verso destra dalla molla R e verso sinistra dallo sforzo esercitato sulla parete laterale dalla pressione.

Quando la pressione è nulla (portata nulla) il pistone X ottura il canale di alimentazione dell’iniettore n.1. Se si aumenta progressivamente la portata di combustibile ![]() , la pressione aumenta rapidamente secondo la legge dell’iniettore n.2 (Fig. VIII.17 punto A) fino al momento in cui il pistone X spostandosi verso sinistra scopre il canale dell’ iniettore n.1. La portata può allora aumentare fortemente da

, la pressione aumenta rapidamente secondo la legge dell’iniettore n.2 (Fig. VIII.17 punto A) fino al momento in cui il pistone X spostandosi verso sinistra scopre il canale dell’ iniettore n.1. La portata può allora aumentare fortemente da ![]() a

a ![]() con un piccolo aumento della pressione (Fig. VIII.17 punto B) (lo sforzo esercitato dalla molla R aumenta leggermente con lo schiacciamento; la pressione necessaria a scoprire completamente il canale n. 1 è dunque leggermente superiore alla pressione necessaria per socchiuderla). Se la portata aumenta al di là di

con un piccolo aumento della pressione (Fig. VIII.17 punto B) (lo sforzo esercitato dalla molla R aumenta leggermente con lo schiacciamento; la pressione necessaria a scoprire completamente il canale n. 1 è dunque leggermente superiore alla pressione necessaria per socchiuderla). Se la portata aumenta al di là di ![]() la pressione cresce di nuovo seguendo una legge parabolica (per una pressione data la portata è la somma delle portate passanti in ciascuno dei due iniettori (Figg. VIII.16 e VIII.17 punto C)

la pressione cresce di nuovo seguendo una legge parabolica (per una pressione data la portata è la somma delle portate passanti in ciascuno dei due iniettori (Figg. VIII.16 e VIII.17 punto C)

Fonte: https://www.docenti.unina.it/downloadPub.do?tipoFile=md&id=336576

Sito web da visitare: https://www.docenti.unina.it

Autore del testo: non indicato nel documento di origine

Il testo è di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente i loro testi per finalità illustrative e didattiche. Se siete gli autori del testo e siete interessati a richiedere la rimozione del testo o l'inserimento di altre informazioni inviateci un e-mail dopo le opportune verifiche soddisferemo la vostra richiesta nel più breve tempo possibile.

I riassunti , gli appunti i testi contenuti nel nostro sito sono messi a disposizione gratuitamente con finalità illustrative didattiche, scientifiche, a carattere sociale, civile e culturale a tutti i possibili interessati secondo il concetto del fair use e con l' obiettivo del rispetto della direttiva europea 2001/29/CE e dell' art. 70 della legge 633/1941 sul diritto d'autore

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

"Ciò che sappiamo è una goccia, ciò che ignoriamo un oceano!" Isaac Newton. Essendo impossibile tenere a mente l'enorme quantità di informazioni, l'importante è sapere dove ritrovare l'informazione quando questa serve. U. Eco

www.riassuntini.com dove ritrovare l'informazione quando questa serve