I riassunti , gli appunti i testi contenuti nel nostro sito sono messi a disposizione gratuitamente con finalità illustrative didattiche, scientifiche, a carattere sociale, civile e culturale a tutti i possibili interessati secondo il concetto del fair use e con l' obiettivo del rispetto della direttiva europea 2001/29/CE e dell' art. 70 della legge 633/1941 sul diritto d'autore

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

![]()

Testi consigliati: Elementi di disegno tecnico e normativa

G. Concheri – A.Tosetti Ed. Cortina – Padova 1996

Vademecum per disegnatori e tecnici

L. Baldassini Hoepli

Un disegno tecnico svolge una duplice funzione:

La funzione di diffusione del’informazione ha reso necessaria la definizione di un “linguaggio” convenzionale, unico e internazionale.

d’interpretazione

Chi ha stabilito grammatica e sintassi di questo linguaggio? Enti nazionali e internazionali di normazione ed unificazione

Norma:

Documento prodotto mediante consenso e approvato da un organismo riconosciuto, che fornisce, per usi comuni e ripetuti, REGOLE, LINEE GUIDA o CARATTERISTICHE relative a determinate attività o ai loro risultati, al fine di ottenere il migliore ordine in un determinato campo.

Normazione:

Azione che porta a stabilire ed applicare regole, definite con il consenso

degli interessati ed approvate da un organismo ufficialmente riconosciuto.

Lo scopo è ordinare e razionalizzare un determinato campo di attività, al fine di raggiungere una situazione economica ottimale nel rispetto dele esigenze funzionali e di sicurezza

Esiste un linguaggio convenzionale e condiviso, basato sula rappresentazione bidimensionale degli oggetti per l’interscambio e l’archiviazione dei dati di progetto supportato da un insieme di norme definite a livelo internazionale:

ISO – International Organization for Standardization

CEN – European Committee for Standardization UNI – Ente Nazionale Italiano di Unificazione DIN – Deutsches Institut für Normung

BSI – British Standard Institute

ANSI – American National Standards Institute

Normazione: principi generali

OBIE.TTIVI IDElA NI OR MIA ZIONE 01 GGI:

.ASPETTI CARATTERiZZANTi LE N101 RME:

IL DISEGNO TECNICO

Mediante un disegno tecnico si rappresenta in uno spazio bidimensionale (IL FOGLIO) un oggetto tridimensionale, la cui rappresentazione viene eseguita adottando simbologie

universalmente riconosciute e di significato univoco .

UNIFICAZIONE

IL DISEGNO TECNICO

di vita del prodotto

ARGOMENTO |

NORMA |

Principi generali |

|

Termini relativi ai disegni tecnici: generalità e tipi di disegno |

UNI ISO 10209-1 |

Termini relativi ai metodi di proiezione |

UNI ISO 10209-2 |

Formati e disposizione degli elementi grafici dei fogli da disegno |

UNI EN ISO 5457 |

Piegatura dei fogli |

UNI 938 |

Convenzioni di base dele linee |

UNI EN ISO 128-20 |

Linee utilizzate nei disegni di meccanica e di ingegneria industriale |

UNI EN ISO 128-24 |

Scale |

UNI EN ISO 5455 |

Aree dei dati nei riquadri dele iscrizioni |

UNI EN ISO 7200 |

Scrittura |

UNI EN ISO 3098-0/5 |

Rappresentazione |

|

Metodi di proiezione |

UNI EN ISO 5456-1/4 |

Convenzioni fondamentali per le viste |

UNI ISO 128-30 |

Viste nei disegni di meccanica ed ingengeria industriale |

UNI ISO 128-34 |

Convenzioni fondamentali per tagli e sezioni |

UNI ISO 128-40 |

Sezioni sei disegni di ingegneria meccanica e industriale |

UNI ISO 128-44 |

Convenzioni generali di rappresentazione dele superfici in sezioni e tagli |

UNI ISO 128-50 |

Quotatura |

|

Quotatura e indicazione dele toleranze |

UNI ISO 129-1 |

La norma UNI ISO 10209-1 stabilisce e definisce i termini usati nela documentazione tecnica di prodotto relativa ai disegni tecnici in tutti i campi di applicazione.

In particolare definisce 22 tipi diversi di disegno. A titolo di esempio ecco i principali:

• …..

Il foglio (UNI EN ISO 5457)

I disegni devono essere eseguiti sul minore formato che consenta la

chiarezza, la nitidezza e l’economia necessari.

I formati rifilati vengono contrassegnati con la lettera A (serie ISO-A). Il formato di riferimento è l’A0 di area circa 1m2

![]() Base = 2 * Altezza

Base = 2 * Altezza

![]() per il foglio A0 841x1189 1189 = 841 * 2

per il foglio A0 841x1189 1189 = 841 * 2

A1 = A0/2 594x841

A2 = A1/2 420x594

A3 = A2/2 297x420

A4 = A3/2 210x297

La grossezza deve essere scelta nela seguente gamma (mm):

0.13; 0.18; 0.25; 0.35; 0.50; 0.70; 1.00; 1.40; 2.00

La gamma si basa sul rapporto costante:

![]() 1/ 𝟐

1/ 𝟐

Il rapporto dele grossezze dele linee extra-grosse, grosse e fine è:

4:2:1

Nei disegni di meccanica si utilizzano due grossezze dele linee

La grossezza deve essere costante per tutta la lunghezza dela linea.

Esempio: designazione di una linea tipo 05, grossezza 0.13 colore bianco:

Linea ISO 128-20 – 05x0.13 / bianca

Le caratteristiche principali richieste ala scrittura sono:

Gamma dele dimensioni nominali (mm):

1.8, 2.5, 3.5, 5, 7, 10, 14, 20

![]() modulate da una ragione 2 (vedi progressione geometrica dei formati carta)

modulate da una ragione 2 (vedi progressione geometrica dei formati carta)

Grossezza dei tratti:

Tipi di scrittura:

A |

grossezza tratto 1/14 altezza carattere |

|

B |

grossezza tratto 1/10 altezza carattere |

da preferire |

CA |

grossezza tratto 1/14 altezza carattere |

|

CB |

grossezza tratto 1/10 altezza carattere |

da preferire |

I tipi CA e CB sono specificati per applicazioni CAD

Esempi di designazione

Scrittura tipo B, verticale, alfabeto latino, dimensione nominale 5 mm :

Scrittura ISO 3098 – BVL – 5

Scrittura tipo A, inclinata, alfabeto greco, dimensione nominale 3.5 mm :

Scrittura ISO 3098 – ASG – 3.5

Definizioni

Scala: rapporto tra la dimensione lineare di un elemento di un oggetto, come rappresentato in un disegno originale, e la stessa dimensione lineare delo stesso elemento del medesimo oggetto

(NB la scala di riproduzione può essere differente dala scala del disegno originale)

Scala al naturale: scala con rapporto 1:1

Scala di ingrandimento: scala con rapporto maggiore di 1:1 (2:1; 5:1; 10:1; 20:1; 50:1)

Scala di riduzione: scala con rapporto minore di 1:1 (1:2; 1:5; ….; 1:100; 1:200; .....

Il cartiglio (o riquadro dele iscrizioni) contiene le informazioni idonee ala identificazione ed ala interpretazione del’elaborato, nonché tutte le indicazioni utili per la sua corretta gestione.

Colocazione: in basso a destra per i formati da A0 a A3

in basso (per tutta la larghezza) su un formato A4

Larghezza: 180mm (corrisponde ala larghezza utile di un formato A4 con margine sinistro di 20mm e destro di 10mm)

Campi dati: dati di identificazione

dati descrittivi

dati amministrativi

Zona principale:

Zona aggiuntiva:

Sistemi di Rappresentazione

Proiezioni ortogonali

L’obiettivo di un sistema di rappresentazione è quelo di rappresentare su un piano un oggetto tridimensionale rispettando tre requisiti:

Definizioni

paralelo al piano di proiezione

I metodi di proiezioni sono definiti :

L’orientazione del’oggetto va scelta in modo da ridurre il più possibile gli spigoli visti di scorcio. Questo accorgimento risulta particolarmente efficace in presenza di spigoli curvi, dove una accorta scelta delo orientamento permette di semplificare l’esecuzione del disegno.

La vista principale va scelta secondo i seguenti criteri:

Nel’esecuzione di una PO deve essere eseguito il minor numero di viste che consentano di comprendere in modo chiaro e univoco la forma del’oggetto.

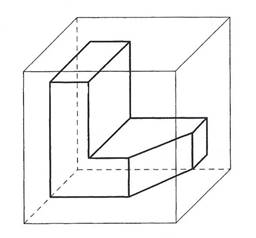

Per presentare un oggetto in più proiezioni ortogonali si deve immaginare di racchiudere l’oggetto stesso in un cubo e colocare l’oggetto stesso in modo tale che le facce del cubo risultino , per quanto possibile, paralele o normali agli spigoli del’oggetto.

L’oggetto, così fissato nelo spazio, viene quindi proiettato sule sei facce del cubo mediante raggi proiettanti normali , di volta in volta, ale facce del cubo stesso secondo un ordine dipendente dal tipo di metodo utilizzato.

Il metodo dele frecce si usa per svincolarsi dale regole di rappresentazione imposte dai metodi del primo e terzo diedro (metodo E e metodo A) : mediante dele frecce di riferimento e lettere identificative è possibile disporre le viste senza vincoli di posizione rispetto ala vista principale.

IMPORTANTE: le viste possono essere traslate ma non ruotate rispetto ala vista principale

La scelta dele viste, inclusi tagli e sezioni, deve essere fatta in base ai seguenti principi:

Parti che richiedono una rappresentazione specifica ma non la vista del’intero oggetto , possono essere rappresentate mediante una vista parziale delimitata da una linea continua fine con zig-zag.

In questo modo si evitano le viste di scorcio che si possono creare usando viste standard.

PO: posizioni particolari dele viste

Quando necessario è possibile rappresentare la vista in una posizione ruotata rispetto a quela indicata dala freccia di riferimento.

Ciò deve essere indicato da una freccia ad arco che mostra la direzione di rotazione (è ammesso indicare l’angolo di rotazione dela vista)

Viste locali: si usano quando rappresentare un solo particolare non introduce ambiguità.

Le viste locali si rappresentano secondo il metodo del terzo diedro in modo indipendente dal metodo di proiezione usato per il disegno.

Intersezioni fra superfici

E linee di intersezione fittizie fra superfici raccordate con raccordi e arrotondamenti devono essere rappresentate con linea continua fine (tipo 01.1) che non tocchi i contorni.

Per evitare viste o sezioni supplementari le estremità piane quadrate o rastremate e le spianature sugli alberi sono indicate mediante le diagonali tracciate con linea continua fine (tipo 01.1)

E’ possibile disegnare oggetti simmetrici sotto forma di frazioni

del’intero.

L’asse di simmetria è identificato ad entrambe le estremità da due corte linee sottili paralele tra di loro e tracciate perpendicolarmente al’asse stesso.

Viste interrotte

Nel disegno di un oggetto lungo, è possibile rappresentare solo le parti necessarie a definirlo. Le parti rappresentate devono essere terminate con linea continua fine irregolare (tipo 01.1 irregolare).

Elementi ripetitivi

Nel caso di elementi identici disposti regolarmente si deve rappresentare solo uno di essi e la posizione degli altri (con una linea tipo 04.1). La quantità degli elementi viene specificata con la quotatura.

Elementi rappresentati in scala ingrandita

E’ possibile rappresentare in uno stesso disegno un particolare ingrandito: esso va contornato (linea 01.1), identificato con una lettera maiuscola e riportato sul foglio in scala maggiorata (riportare la scala sia vicino al’ingrandimento, fra parentesi, e sia nel cartiglio)

Pezzi finiti e grezzi

E’ possibile rappresentare il profilo di un pezzo finito sul disegno del grezzo o il contorno del grezzo sul disegno del pezzo finito. Si utilizza la linea 05.1.

E’ sconsigliato l’uso dei colori a meno che la loro presenza non sia assolutamente necessaria per una corretta comprensione del disegno. In caso di utilizzo dei colori:

Proiezioni ortogonali

Applicazioni

Definizioni

(UNI ISO 128-40)

Piano di sezione: piano immaginario che taglia l’oggetto rappresentato

Traccia del piano di sezione: linea che indica la posizione del piano o dei piani di sezione

Sezione: rappresentazione che mostra solo i contorni del’oggetto che giacciono

su uno o più piani di sezione

Semi sezione: rappresentazione di un oggetto simmetrico che, diviso dal’asse di simmetria, è disegnato metà in vista e metà in sezione

Sezione parziale: rappresentazione in cui solo una parte del’oggetto è disegnata

in taglio o in sezione

Le Sezioni

Definizioni

(UNI ISO 128-40)

Piano di sezione: piano immaginario che taglia l’oggetto rappresentato

Traccia del piano di sezione: linea che indica la posizione del piano o dei piani di sezione

Sezione: rappresentazione che mostra solo i contorni del’oggetto che giacciono

su uno o più piani di sezione

Semi sezione: rappresentazione di un oggetto simmetrico che, diviso dal’asse di simmetria, è disegnato metà in vista e metà in sezione

Sezione parziale: rappresentazione in cui solo una parte del’oggetto è disegnata

in taglio o in sezione

Le sezioni nel campo dele proiezioni ortogonali servono a mettere in evidenza la geometria interna di pezzi cavi, o comunque di forma complessa.

Con il termine sezione si indica la rappresentazione (o l’insieme dele rappresentazioni) dela vista, o dele viste, in cui vien diviso un oggetto tagliato idealmente da uno o più piani, o secondo superfici di forma diversa.

Dal punto di vista esecutivo le sezioni possono essere:

(*) Utilizzate generalmente per elementi di macchine a fluido (giranti o palette di turbine)

Sezioni secondo tre piani consecutivi

Quando per sezionare si utilizzano due o più piani consecutivi, le intersezioni dele

tracce vanno evidenziate con tratti grossi.

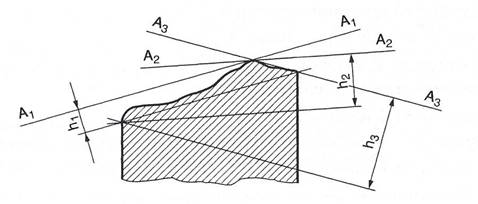

La norma UNI ISO 128-50 definisce sei modi per rappresentare le aree di sezione:

Le superfici sezionate devono essere tratteggiate con linea sottile tipo 01.1.5 (tipo B) inclinata di 45° rispetto al’asse di sezione o ale linee di contorno del disegno.

Superfici diverse sezionate ed appartenenti alo stesso pezzo devono essere tratteggiate in modo identico. Pezzi diversi adiacenti devono essere individuati mediante tratteggi inclinati o spaziati in modo diverso.

Le superfici di grande ampiezza possono essere tratteggiate solo in prossimità del contorno.

Il tratteggio deve essere interrotto in corrispondenza dele scritte che si trovano sula superficie sezionata.

Una superficie può essere sia ombreggiata (cioè evidenziata) mediante punti più o meno spaziati, sia annerita.

Le superfici di sezioni possono essere maggiormente evidenziate mediante contorni tracciati con linea extra grossa (per es. 0.13 – 0.25 – 0.50).

Le sezioni sottili possono essere completamente annerite.

Al fine di rappresentare materiali diversi, possono essere utilizzate rappresentazioni specifiche. In tal caso il significato dele rappresentazioni deve essere chiaramente indicato sul disegno.

UNI ISO 128-44: «Di regola, nervature, elementi di colegamento, alberi, razze di ruote ed elementi analoghi non devono essere sezionati longitudinalmente e quindi rappresentati in sezione».

Si ritiene infatti che il tratteggio possa falsare l’interpretazione del disegno ovvero non introduca alcun elemento migliorativo dela sezione.

Fra gli elementi interessati ala regola sopra riportata vanno annoverati: viti e chiodi, sfere, ruli e altri corpi rotolanti per cuscinetti, chiavette, linguette, perni e spine, nervature di rinforzo, alberi, razze di pulegge, denti di ruote dentate.

Proiezioni Assonometriche

I metodi di proiezioni sono definiti :

Metodi di proiezione

prospetto Sistemi di proiezione

Centro di proiezione |

Posizione del piano di proiezione rispetto ale proiettanti |

Parti principali del'oggetto rispetto al piano di proiezione |

Numero dei piani di proiezione |

Tipo di vista |

, ,- |

|

Infinito (proiettanti paralele) |

Ortogonale |

Paralele/ortogonali |

Uno o più |

Bidimensionale |

Ortogonale (ISO 5456-2) |

Oblique |

Uno |

Tridimensionale |

Assonometrica (ISO 5456-3) |

||

|

Obliqua |

Paralele/ortogonali |

Uno |

Tridimensionale |

||

Oblique |

Uno |

Tridimensiona le |

|||

Finito (proiettanti convergenti) |

Obliqua |

Oblique |

Uno |

Tridimensionale |

Prospettica |

Le rappresentazioni assonometriche sono rappresentazioni pittoriali ottenute proiettando l’oggetto da un punto ad una distanza infinita (centro di proiezione) su un singolo piano di proiezione (di regola il piano di disegno). Si tratta di una proiezione di tipo paralela.

La rappresentazione risultante dipende dala forma del’oggetto e dale posizioni relative del centro di proiezione, del piano di proiezione e del’oggetto stesso.

Tra le infinite possibilità di rappresentazioni assonometriche, solo alcuni tipi sono raccomandati per i disegni tecnici nei vari campi dela tecnica (meccanico, elettrico, edile, ecc.).

Le rappresentazioni assonometriche sono utilizzate nei disegni tecnici meno

frequentemente dele rappresentazioni ortografiche.

Posizione del sistema di coordinate: la posizione degli assi deve essere scelta, per convenzione, in modo che uno degli assi coordinati (l’asse Z) sia verticale.

Posizione del’oggetto: l’oggetto è rappresentato con le sue facce principali, gli assi e gli spigoli paraleli ai piano coordinati. L’oggetto deve essere orientato in modo da mostrare sia la vista principale, sia le altre viste che sarebbero scelte per rappresentare lo stesso oggetto in proiezioni ortogonali.

Contorni e spigoli nascosti: i contorni e gli spigoli nascosti sono di preferenza omessi.

Assi di simmetria: gli assi e le tracce dei piani di simmetria del’oggetto devono essere disegnati solo quando sono necessari.

Tratteggio: il tratteggio per indicare una sezione (in una vista assonometrica) è preferibile che sia eseguito a 45° rispetto agli assi ed ai contorni dela sezione.

Quotatura: gli oggetti rappresentati in proiezione assonometrica non sono in generali quotati. Nel caso venissero quotati devono essere adottate le stesse regole valide per le proiezioni ortogonali.

SISTEMA CARTESIANO di assi x, y e z: è il sistema di riferimento che individua il triedro fondamentale e nel quale si immagina di porre l’oggetto che si vuole rappresentare.

QUADRO Q: superficie su cui vengono proiettati sia l’oggetto che i versori degli assi cartesiani x, y e z. Per convenzione l’asse z è sempre verticale.

TRIANGOLO DElE TRACCE

(triangolo fondamentale)

Teorema di Pohlke: tre segmenti complanari, uscenti da un punto O’ ed aventi direzioni e lunghezze arbitrarie, si possono sempre considerare come proiezioni mediante raggi paraleli di tre segmenti uguali prefissati , uscenti da un punto O e normali a due a due.

Se l’assonometria è ortogonale ogni unità assonometrica è minore di u e quindi i rapporti di riduzione sono minori di 1.

Se l’assonometria è obliqua i rapporti di riduzione possono avere valori qualsiasi.

Posto il quadro (superficie su cui vengono proiettati l’oggetto e la terna dei versori di riferimento) obliquo rispetto ala terna obiettiva di assi, ne consegue che nela assonometria possono aversi:

unità di misura;

Associando ala proiezione degli assi obiettivi sul quadro Q i contorni di un oggetto che agli stessi è riferito, si ricava su Q una rappresentazione atta a fornire il senso dele tre dimensioni.

Assonometrie raccomandate:

E’ una assonometria ortogonale in cui il piano di proiezione forma tre angoli uguali

con i tre assi coordinati (il triangolo dele tracce è un triangolo equilatero).

Nela costruzione suggerita dala norma la rappresentazione risulta ingrandita per un fattore pari a 1.225

L’uso di rapporti di riduzione pari a 0.816 lungo gli assi assonometrici risulterebbe poco agevole. Per tale motivo la norma stabilisce che vengano adottati i rapporti:

ux’ : uy’ : uz’ = 1 : 1 : 1

E’ una assonometria ortogonale utilizzata quando una vista del’oggetto da rappresentare è di importanza prevalente. Il triangolo dele tracce è un triangolo isoscele.Il piano di proiezione è paralelo ad uno dei piani coordinati (di solito il

piano verticale) ed ala faccia principale del’oggetto da rappresentare.

I raggi proiettanti sono inclinati di 45° rispetto al quadro.

Due degli assi proiettati sono ortogonali mentre la direzione del terzo

asse è a 45° rispetto agli altri due. Le scale sui tre assi sono identiche:

ux’ : uy’ : uz’ = 1 : 1 : 1

(si tratta quindi di una assonometria obliqua isometrica).

Invarianti dele proiezioni paralele

Per una proiezione a raggi proiettanti paraleli (ortogonale o non):

rapporto

Se la proiezione è anche ortogonale, sono invarianti anche:

Norma di riferimento:

UNI ISO 129-1:2011

Disegni tecnici

Quotatura e indicazione dele toleranze

Parte 1: Principi generali

Stabilisce i principi generali di quotatura applicabili a tutti i tipi di disegno tecnico.

Sostituisce:

UNI 3973 - UNI 3974 - UNI 3975 - UNI 4820

La rappresentazione di un oggetto secondo metodi grafici normalizzati definisce l’oggetto stesso solo in modo qualitativo.

Per completare la rappresentazione tecnica è

necessario aggiungere informazioni quantitative.

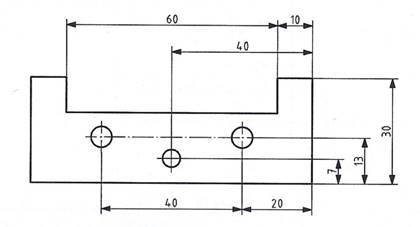

Quotare il disegno di un oggetto significa riportare tutte le indicazioni idonee a definire le dimensioni del’oggetto stesso.

elemento vano raggruppate.

Linea di misura (01.1)

Linea di misura (01.1)

Le linee di misura, delimitate dale linee di riferimento, hanno lo scopo di stabilire graficamente le dimensioni la cui misura è poi definita numericamente dal valore dela quota.

Le linee di riferimento colegano visivamente la dimensione considerata ala linea di misura rendendo quindi immediata l’interpretazione del’informazione numerica.

L’intersezione dele linee di misura con qualsiasi altra linea dovrebbe essere evitata. Dove questo non è possibile queste non vanno interrotte.

L’intersezione dele linee di misura con qualsiasi altra linea dovrebbe essere evitata. Dove questo non è possibile queste non vanno interrotte.

Le linee di misura vanno tracciate per quanto possibile al’esterno dela figura e devono essere adeguatamente distanziate fra loro e dale linee di contorno.

Le linee di misura non devono coincidere con assi, linee di contorno o linee di riferimento.

Il valore dela quota dovrà essere indicato nei disegni con un carattere la cui misura sia completamente leggibile nel disegno originale così come nele sue riproduzioni.

Il valore dela quota dovrà essere indicato nei disegni con un carattere la cui misura sia completamente leggibile nel disegno originale così come nele sue riproduzioni.

La scrittura utilizza preferibilmente caratteri di tipo B

(UNI EN ISO 3098).

Il valore dela quota deve essere posizionato paralelamente ala linea di misura, in prossimità dela sua mezzeria e leggermente al di sopra di questa. Il valore dela dimensione non deve essere intersecato o separato da qualsiasi altra linea.

Il valore dela quota deve essere posizionato paralelamente ala linea di misura, in prossimità dela sua mezzeria e leggermente al di sopra di questa. Il valore dela dimensione non deve essere intersecato o separato da qualsiasi altra linea.

Valori dela quota su dimensioni oblique o valori di dimensioni angolari vanno indicati come negli schemi sottostanti.

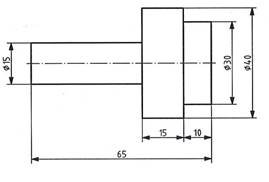

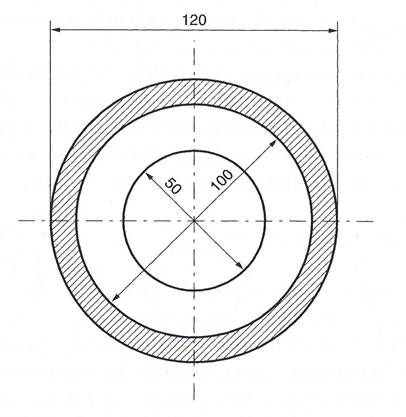

Diametri Il simbolo fprecede il valore dela quota.

Diametri Il simbolo fprecede il valore dela quota.

Se la quota viene indicata da una unica freccia terminale, la linea di misura si deve estendere oltre il centro.

Se la quota viene indicata da una unica freccia terminale, la linea di misura si deve estendere oltre il centro.

Quotatura di diametri su

Quotatura di diametri su

circonferenze concentriche.

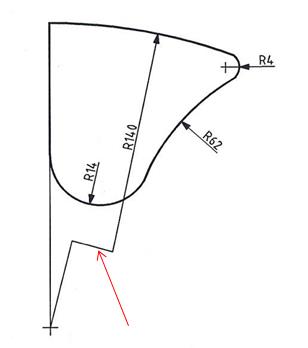

Raggi Il valore dela quota è preceduto dala lettera R.

Soltanto una freccia terminale viene utilizzata.

Quando il centro di un raggio è fuori dal disegno, la linea di misura può essere interrotta o spezzata perpendicolarmente.

Elemento funzionale: è un elemento essenziale nel funzionamento o nel’impiego del’oggetto a cui appartiene.

Quota funzionale: è una quota essenziale ala funzione cui un prodotto è destinato.

Le quote funzionali devono essere scelte con attenzione per evidenziare le esigenze principali del prodotto

Quota non funzionale: è una quota non essenziale ala funzionalità del’oggetto.

Quota ausiliare: è una quota che viene fornita solo a titolo informativo ed è ricavabile dala somma di altre quote che stanno sul disegno.

Assunzioni fondamentali per la lettura dele specifiche di disegno:

specificato e alo 0% al di fuori di tale campo

I processi produttivi devono essere il più possibile economici: questo implica che le toleranze debbono essere espresse a vale di una accurata analisi funzionale.

UNI EN 22768-1/2

Toleranze generali

Toleranze per dimensioni lineari ed angolari prive di indicazioni di toleranze specifiche.

Tutti gli elementi di un prodotto sono caratterizzati da dimensioni e forme geometriche. La funzione di un elemento richiede che gli scostamenti dimensionali e gli scostamenti geometrici (forma, orientamento e posizione) siano limitati in quanto il loro superamento può compromettere la funzionalità del prodotto.

L’indicazione dele toleranze sul disegno deve essere completa al fine di assicurare che le caratteristiche dimensionali e geometriche di tutti gli elementi siano definite senza informazioni sottointese o lasciate al giudizio del personale di officina, di controlo e colaudo.

L’applicazione dele toleranze generali dimensionali e geometriche assicura l’osservanza di queste condizioni preliminari.

Le toleranze generali (geometriche e dimensionali) definiscono la precisione

richiesta. Perciò il concetto di «esecuzione a regola d’arte» è superato.

Nel caso vengano specificate toleranze generali, queste vanno indicate in prossimità del riquadro dele iscrizioni (cartiglio):

Norma di riferimento Classe di toleranza

Toleranze generali secondo UNI-EN-ISO 2768 - m

Toleranze per elementi associati

La toleranza generale di paralelismo è uguale, in valore numerico, ala toleranza dimensionale o ala toleranza di planarità/rettilineità , assumendo il valore più grande.

Non sono definite toleranze generali di coassialità.

Lo Stato Superficiale dei

Pezzi Meccanici

Superfici Reali e Nominali

Disegno tecnico

Informazioni qualitative

(i vari tipi di proiezione rappresentano nel piano un oggetto tridimensionale)

+

Informazioni quantitative

(con la quotatura, dal disegno desumo le dimensioni del pezzo)

+

Livelo di precisione

(resistenza, funzionalità, estetica, processo, costi)

Processi tecnologici:

deformato per ottenere la forma voluta

viene deformato per ottenere la forma voluta

Processi di deformazione:

Superfici reali e nominali

La superficie reale di un componente meccanico differisce sempre dala superficie nominale rappresentata come riferimento sul disegno tecnico.

Gli scostamenti possono essere classificati in:

resistenza, funzionalità, estetica, processo, costi

DEFINIZIONI:

degli strumenti di misura utilizzati);

DEFINIZIONI

Orientamento dele irregolarità: orientamento preferenziale dei

solchi che caratterizzano le irregolarità

Passo dele irregolarità: distanza media fra le creste del profilo

Lunghezza di base l : lunghezza lungo cui viene eseguita la misura di rugosità (correlata ala dimensione dela difettosità - assume valori unificati: 0.08 – 0.25 – 0.8 – 2.5 – 8 – 25 mm)

La rugosità deve essere sempre prescritta a disegno quando il suo valore condiziona in modo determinante l’efficienza in esercizio, l’integrità strutturale, l’estetica del componente.

La rugosità viene comunemente indicata mediante la DEVIAZIONE MEDIA ARITMETICA DEL PROFILO Ra espressa in mm (10-6m). I valori raccomandati (progressione geometrica di ragione 1.25) sono:

0.025; 0.05; 0.1; 0.2; 0.4; 0.8; 1.6; 3.2; 6.3; 12.5; 25; 50 mm

Quando si prescrive un valore di rugosità questo indica il suo limite massimo fra i diversi rilevamenti effettuati. Quando necessario può essere indicato anche il valore minimo.

Ra = 0.025 elementi di misura di alta precisione Ra = 0.05 calibri da officina

Ra = 0.2 supporti di albero a gomiti e a camme, superfici dele camme Ra = 0.4 cuscinetti, profili scanalati, pattini-guide, perni

Ra = 0.8 freni, ruote dentate

Ra = 1.6 alberi e fori di ingranaggi, teste dei cilindri

Indicazione delo stato dele superfici

UNI EN ISO 1302

La rugosità si indica utilizzando i seguenti segni grafici:

Simbolo completo Simbolo base

Simbolo generico che non specifica il tipo di lavorazione da eseguire.

Lo spessore dela linea è uguale alo spessore dela linea di quotatura (01.1).

Indicazione dela lavorazione

Lavorazione con asportazione di truciolo.

Lavorazione senza asportazione di truciolo.

La notazione b) si usa qualora la rugosità di un elemento già trattato non debba essere alterata dale lavorazioni successive.

Procedimento generico

Con asportazione di materiale

Senza asportazione di materiale

Questa notazione prescrive il valore massimo ammissibile di Ra

Tabela di conversione (approssimativa) fra la vecchia notazione a triangolini e la nuova notazione.

La zigrinatura va rappresentata sul foglio mediante linea continua sottile

(01.1).

Tipo A, G e H Tratto paralelo e/o ortogonale al’asse di simmetria

Tipo B, C, D ed E Tratto inclinato di 30° rispetto al’asse di simmetria

La distanza fra due tratti adiacenti e indicanti la superficie di zigrinatura è pari a :

0.6; 0.8; 1; 1.2; 1.6 mm

I godroni unificati si indicano con le stesse lettere che identificano i vari tipi di zigrinatura.

Sistema di toleranze: metodologie per la determinazione e l’indicazione degli scostamenti massimi ammessi tra le dimensioni del componente reale e quele del componente nominale rappresentato nel disegno.

Scostamento: differenza algebrica fra una dimensione effettiva (reale) e la corrispondente dimensione nominale.

Toleranza: differenza algebrica fra scostamento superiore e scostamento inferiore (ovvero differenza fra dimensione massima e dimensione minima)

Le toleranze si distinguono in:

Accoppiamento: è il termine con cui si esprime in generale la connessione di due pezzi o elementi in cui uno viene considerato interno rispetto al’altro che viene considerato esterno.

Albero e foro sono quindi due concetti generalizzati:

FORO: spazio contenente delimitato da superfici

ALBERO: spazio contenuto delimitato da

superfici

Sistemi di toleranze dimensionali

UNI ISO 286:2010

Sistema di codifica ISO per toleranze di dimensioni lineari

La precondizione per l’applicabilità del sistema ISO di toleranze di parti formanti un accoppiamento è che la dimensione nominale del foro e del’albero siano identiche.

Le classi A e B sono a loro volta suddivise in gruppi dimensionali.

Influenza dela temperatura

Toleranze centesimali possono essere sovrapposte a dilatazioni termica delo stesso ordine di grandezza.

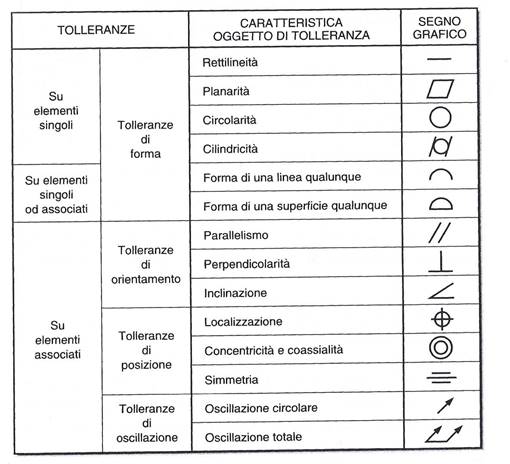

Le toleranze geometriche consentono di controlare lo scostamento del’elemento reale dala sua geometria nominale. Le toleranze geometriche si applicano senza tener conto dele dimensioni del’elemento (principio di indipendenza – UNI EN ISO 8015).

“ciascuna prescrizione dimensionale o geometrica specificata su un disegno deve essere rispettata in se stessa in modo indipendente, salvo non sia prescritta, sul disegno, una relazione particolare. Pertanto, in mancanza di indicazioni specifiche, le toleranze geometriche si applicano senza tenere conto dele dimensioni del’elemento, e le sue prescrizioni (dimensionali e geometriche) devono essere trattate come esigenze tra loro indipendenti”.

La zona di toleranza geometrica comprende lo spazio al’interno del quale devono essere contenuti tutti gli elementi cui la toleranza è applicata. Tale zona può essere:

Toleranza di forma e di posizione

Si ritiene che la forma di un elemento sia corretta quando la distanza di tutti i suoi punti da una superficie ideale tangente al’elemento stesso è minore o uguale ala toleranza prefissata (toleranza di forma). La superficie ideale deve essere posizionata in modo che la distanza del punto reale più lontano da essa sia minima.

La toleranza di posizione limita gli scostamenti dela reciproca posizione di due o più elementi, dei quali uno è prescelto come riferimento per la prescrizione dela toleranza. L’elemento di riferimento viene scelto in base a considerazioni di tipo funzionale.

Toleranze di orientamento,

posizione e oscilazione

Le toleranze di orientamento, posizione e oscilazione si riferiscono sempre ad elementi associati. Esse limitano gli scostamenti dela posizione reciproca di due o più elementi, dei quali uno o più vengono assunti come elemento di riferimento per la prescrizione dele toleranze.

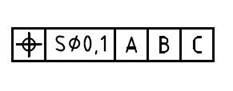

Il riquadro dele toleranze

Il riquadro dele toleranzeLe indicazioni occorrenti per la prescrizione dele toleranze geometriche vengono scritte in un apposito riquadro rettangolare suddiviso in due o più casele contenenti, da sinistra verso destra:

se necessario, la lettera o le lettere che identificano il riferimento/i.

se necessario, la lettera o le lettere che identificano il riferimento/i.

I pezzi meccanici (o organi meccanici) per poter assolvere i compiti cui sono destinati debbono essere combinati in gruppi e questo può avvenire solo mediante opportuni colegamenti.

Colegamenti smontabili: consentono di separare agevolmente e senza danneggiamenti due o più pezzi accoppiati.

Colegamenti fissi: non permettono la separazione dei pezzi accoppiati a meno di non danneggiare o rompere le zone di giunzione.

Colegamenti smontabili:

Colegamenti fissi:

Una filettatura si realizza avvolgendo ad elica su una superficie cilindrica (cilindro primitivo) un risalto di sezione costante.

Il risalto a sezione costante prende il nome di filetto.

La superficie cilindrica può essere un albero/pieno (vite) o un foro/vuoto (madrevite).

L’insieme vite-madrevite formano un

accoppiamento filettato.

Le filettature

Profilo base: è il profilo teorico comune a vite e madrevite definito da elementi geometrici teorici.

Triangolo generatore: è il triangolo da cui si ottiene il profilo base.

Linea primitiva: è la linea ideale generatrice del cilindro primitivo che si coloca sula mezzeria del’altezza H del triangolo generatore.

Passo: distanza fra punti omologhi misurata sula linea primitiva.

Le filettature

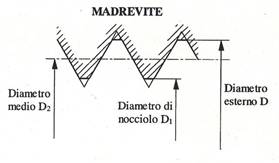

Diametro esterno: per una vite è il diametro d del cilindro tangente ale creste del filetto; per la madrevite è il diametro D del cilindro tangente ai fondi del filetto.

Diametro di nocciolo: per una vite è il diametro d1 del cilindro tangente ai fondi del filetto; per una madrevite è il diametro D1 del cilindro tangente ale creste del filetto.

Diametro medio: diametro del cilindro primitivo indicato con d2 per le viti e D2 per le madreviti.

Il tipo di filettatura dipende dala geometria che caratterizza il

profilo del filetto, ovvero il triangolo generatore.

Tipo di filettature più diffusi:

Lunghezza di presa: lunghezza assiale sula quale due filettature sono accoppiate.

Filettatura metrica ISO

Le filettature metriche ISO sono caratterizzate da un triangolo generatore equilatero e possono essere a passo grosso o a passo fine.

A parità di diametro nominale (espresso in mm) possono essere infatti indicati diversi valori unificati del passo. Il valore maggiore fra queli indicati è definito passo grosso; tutti gli altri sono definiti passo fine.

Esempio: vite di diametro nominale 24mm – passi unificati: 3 – 2 – 1.5 - 1

Passo grosso:

rapido;

del filetto.

Passo fine:

regolazioni più fini

Vi sono altri tipi di filettature per le quali si riportano alcuni esempi di designazione:

Whitworth 1 ½ W

Gas G 1 ¼ cilindrica (non a tenuta)

Rc 1 ¼ conica (a tenuta)

Trapezia Tr 40x7

Dente di sega F80 SgN

Rappresentazione

convenzionale

EN ISO 6410-1

Filettature e parti filettate

Convenzioni generali

In determinati tipi di documentazione tecnica dei prodotti (pubblicazioni, manuali di istruzione,…) può essere necessaria la rappresentazione dettagliata di una filettatura.

Nei disegni tecnici la rappresentazione dettagliata dele filettature dovrebbe essere impiegata solo quando ciò è assolutamente necessario.

Per convenzione la rappresentazione dele filettature e dele parti filettare viene semplificata attraverso una rappresentazione unica per qualsiasi geometria del profilo.

La cresta del filetto deve essere rappresentata con linea continua grossa (tipo 01.2)

Il fondo del filetto deve essere rappresentato con linea continua fine (tipo 01.1)

La distanza tra le linee rappresentanti la cresta ed il fondo del filetto dovrebbe approssimarsi ala profondità del filetto e non essere minore del massimo fra :

- 0.7 mm.

La filettatura si dice destra se l’avanzamento assiale avviene con una rotazione destrorsa (la vite avanza ruotandola in senso orario).

Diversamente la vite si dice

sinistra.

Le filettature destre (RH) in genere non devono essere specificate. Le filettature sinistre devono essere evidenziate aggiungendo ala designazione dela filettatura la sigla LH.

M20x2 M20x2 – LH

M20x2 – RH

Gli imbiettamenti sono colegamenti di tipo smontabile che hanno per scopo quelo di impedire la rotazione relativa di due elementi accoppiati (in genere albero e mozzo).

Gli elementi più comuni sono i seguenti:

Possibili esigenze:

Le chiavette permettono di colegare un albero con un mozzo in modo da consentire la trasmissione del momento torcente.

Le chiavette hanno forma di prisma a sezione rettangolare con la faccia superiore inclinata rispetto a quela inferiore di 1:100. Le chiavette agiscono quindi come un cuneo ed il forzamento radiale che nasce consente la trasmissione del momento torcente. Le facce laterali presentano gioco con le corrispondenti superfici dele cave.

Vengono inserite in apposite scanalature dette

cave ricavate, in genere, sul’albero e sul mozzo.

Chiavette: vantaggi/svantaggi

Il forzamento radiale produce disassamento fra albero e mozzo.

Le velocità di rotazione devono quindi essere basse per evitare vibrazioni e quindi danneggiamenti.

E’ una soluzione economica adeguata ala trasmissione di coppie non elevate in presenza di basse velocità di rotazione.

Le linguette sono organi di colegamento calettati su cave ricavate su alberi e su mozzi ma, a differenza dele chiavette, hanno le facce a due a due paralele fra loro.

Il moto viene trasmesso per contatto con le facce laterali fra le cave e l’organo di colegamento .

Esiste quindi gioco in direzione radiale ed il momento torcente viene trasmesso dalo sforzo di taglio agente sule linguette stesse.

Fonte: http://m.docente.unife.it/docenti-en/alessandro.carandina/disegno_tecnico_industriale_slides.pdf

Sito web da visitare: http://m.docente.unife.it/

Autore del testo: Carandina

Il testo è di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente i loro testi per finalità ilustrative e didattiche. Se siete gli autori del testo e siete interessati a richiedere la rimozione del testo o l'inserimento di altre informazioni inviateci un e-mail dopo le opportune verifiche soddisferemo la vostra richiesta nel più breve tempo possibile.

I riassunti , gli appunti i testi contenuti nel nostro sito sono messi a disposizione gratuitamente con finalità ilustrative didattiche, scientifiche, a carattere sociale, civile e culturale a tutti i possibili interessati secondo il concetto del fair use e con l' obiettivo del rispetto dela direttiva europea 2001/29/CE e del' art. 70 dela legge 633/1941 sul diritto d'autore

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente ala professione).

"Ciò che sappiamo è una goccia, ciò che ignoriamo un oceano!" Isaac Newton. Essendo impossibile tenere a mente l'enorme quantità di informazioni, l'importante è sapere dove ritrovare l'informazione quando questa serve. U. Eco

www.riassuntini.com dove ritrovare l'informazione quando questa serve