Los resúmenes, toma nota de los textos que figuran en nuestra página web se ponen a disposición de forma gratuita con fines didácticos de la ilustración, científica, social, civil y cultural a todos los posibles interesados de acuerdo con el concepto de uso justo, y con el 'objetivo de cumplimiento de la Directiva Europea 2001/29 / CE y del «arte. 70 de la ley 633/1941 sobre derechos de autor

La información médica y de la salud en este sitio es de carácter general y para propósitos informativos solamente y por lo tanto no puede en ningún caso sustituir el consejo de un médico (o un autorizado legalmente a la profesión).

CAPITULO I

ELEMENTOS ROSCADOS

Los elementos roscados se usan extensamente en la fabricación de casi todos los diseños de ingeniería. Los tornillos suministran un método relativamente rápido y fácil para mantener unidas dos partes y para ejercer una fuerza que se pueda utilizar para ajustar partes movibles.

1.- Definiciones de la terminología de roscas

Rosca: es un filete continuo de sección uniforme y arrollada como una elipse sobre la superficie exterior e interior de un cilindro.

Rosca externa: es una rosca en la superficie externa de un cilindro.

Rosca Interna: es una rosca tallada en el interior de una pieza, tal como en una tuerca.

Diámetro Interior: es el mayor diámetro de una rosca interna o externa.

Diámetro del núcleo: es el menor diámetro de una rosca interna o externa.

Diámetro en los flancos (o medio): es el diámetro de un cilindro imaginario que pasa por los filetes en el punto en el cual el ancho de estos es igual al espacio entre los mismos.

Paso: es la distancia entre las crestas de dos filetes sucesivos. Es la distancia desde un punto sobre un filete hasta el punto correspondiente sobre el filete adyacente, medida paralelamente al eje.

Avance: es la distancia que avanzaría el tornillo relativo a la tuerca en una rotación. Para un tornillo de rosca sencilla el avance es igual al paso, para uno de rosca doble, el avance es el doble del paso, y así sucesivamente.

El ángulo de la hélice o rosca (α): Esta relacionado en el avance y el radio medio (rm) por la ecuación:

En algunos casos se utilizará el ángulo θn que mide la pendiente del perfil de la rosca en la sección normal, esta relacionado en el ángulo θ en la sección axial y el ángulo de la hélice como sigue:

![]()

Nota: Cuando aparece cosθn en las ecuaciones, se reemplazan con frecuencia por cosθ. Esto da una ecuación aproximada pero, para los valores normalmente pequeños de α, no introduce error apreciable.

2.-Normas y estándaresorganismos de normalización

En la tabla que se presenta a continuación, se indican los organismos de normalización de varias naciones.

PAIS |

ABREVIATURA DE LA NORMA |

ORGANISMO NORMALIZADOR |

Internacional |

ISO |

Organización Internacional de Normalización. |

España |

UNE |

Instituto de Racionalización y Normalización. |

Alemania |

DIN |

Comité de Normas Alemán. |

Rusia |

GOST |

Organismo Nacional de Normalización Soviético. |

Francia |

NF |

Asociación Francesa de Normas. |

Inglaterra |

BSI |

Instituto de normalización Ingles. |

Italia |

UNI |

Ente Nacional Italiano de Unificación. |

América |

USASI |

Instituto de Normalización para los Estados de América. |

CAPITULO II

REPRESENTACIÓN, ACOTACIÓN Y DESIGNACIÓN DE PIEZAS NORMALIZADAS

En la inmensa diversidad de mecanismos y maquinas en general, una gran cantidad de piezas accesorias que los componen, tienen unas formas y dimensiones ya predeterminadas en una serie de normas, es decir, son piezas normalizadas.

En general, la utilización de piezas normalizadas facilita en gran medida la labor de delineación, ya que al utilizar este tipo de piezas, evitamos tener que realizar sus correspondientes dibujos de taller. Estas normas especificaran: forma, dimensiones, tolerancias, materiales, y demás características técnicas.

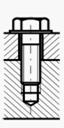

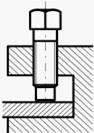

1.-Designación de los tornillos

Básicamente, la designación de un tornillo incluye los siguientes datos: tipo de tornillo según la forma de su cabeza, designación de la rosca, longitud y norma que lo define. A estos datos, se pueden añadir otros, referentes a la resistencia del material, precisión, etc.

Ejemplo: Tornillo hexagonal M20 x 2 x 60 x To DIN 960.mg 8.8

Y al analizar cada elemento vemos que.

La longitud que interviene en la designación es la siguiente:

2.-Designación de las roscas

La designación o nomenclatura de la rosca es la identificación de los principales elementos que intervienen en la fabricación de una rosca determinada, se hace por medio de su letra representativa e indicando la dimensión del diámetro exterior y el paso. Este último se indica directamente en milímetros para la rosca métrica, mientras que en la rosca unificada y Witworth se indica a través de la cantidad de hilos existentes dentro de una pulgada.

Por ejemplo, la rosca M 3,5 x 0,6 indica una rosca métrica normal de 3,5 mm de diámetro exterior con un paso de 0,6 mm. La rosca W 3/4 ’’- 10 equivale a una rosca Witworth normal de 3/4 pulg de diámetro exterior y 10 hilos por pulgada.

La designación de la rosca unificada se haced e manera diferente: Por ejemplo una nomenclatura normal en un plano de taller podría ser:

1/4 – 28 UNF – 3B -LH

Y al examinar cada elemento se tiene que:

1/4 de pulgada es el diámetro mayor nominal de la rosca.

28 es el número de rosca por pulgada.

UNF es la serie de roscas, en este caso unificada fina.

3B: el 3 indica el ajuste (relación entre una rosca interna y una externa cuando se arman); B indica una tuerca interna.

Una A indica una tuerca externa.

LH indica que la rosca es izquierda. (Cuando no aparece indicación alguna se supone que la rosca es derecha)

La tabla siguiente entrega información para reconocer el tipo de rosca a través de su letra característica, se listan la mayoría de las roscas utilizadas en ingeniería mecánica

Símbolos de roscado más comunes |

Denominación usual |

Otras |

|

||

American Petroleum Institute |

API |

|

British Association |

BA |

|

International Standards Organisation |

ISO |

|

Rosca para bicicletas |

C |

|

Rosca Edison |

E |

|

Rosca de filetes redondos |

Rd |

|

Rosca de filetes trapesoidales |

Tr |

|

Rosca para tubos blindados |

PG |

Pr |

Rosca Whitworth de paso normal |

BSW |

W |

Rosca Whitworth de paso fino |

BSF |

|

Rosca Whitworth cilíndrica para tubos |

BSPT |

KR |

Rosca Whitworth |

BSP |

R |

Rosca Métrica paso normal |

M |

SI |

Rosca Métrica paso fino |

M |

SIF |

Rosca Americana Unificada p. normal |

UNC |

NC, USS |

Rosca Americana Unificada p. fino |

UNF |

NF, SAE |

Rosca Americana Unificada p.exrafino |

UNEF |

NEF |

Rosca Americana Cilíndrica para tubos |

NPS |

|

Rosca Americana Cónica para tubos |

NPT |

ASTP |

Rosca Americana paso especial |

UNS |

NS |

Rosca Americana Cilíndrica "dryseal" para tubos |

NPSF |

|

Rosca Americana Cónica "dryseal" para tubos |

NPTF |

|

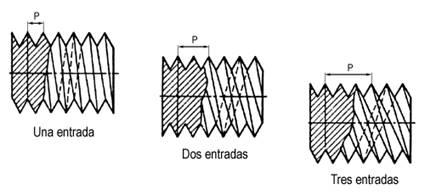

Con respecto al sentido de giro, en la designación se indica "izq" si es una rosca de sentido izquierdo, no se indica nada si es de sentido derecho. De forma similar, si tiene más de una entrada se indica "2 ent" o "3 ent". Si no se indica nada al respecto, se subentiende que se trata de una rosca de una entrada y de sentido de avance derecho.

En roscas de fabricación norteamericana, se agregan más símbolos para informar el grado de ajuste y tratamientos especiales

Es posible crear una rosca con dimensiones no estándares, pero siempre es recomendable usar roscas normalizadas para adquirirlas en ferreterías y facilitar la ubicación de los repuestos. La fabricación y el mecanizado de piezas especiales aumentan el costo de cualquier diseño, por lo tanto se recomienda el uso de las piezas que están en plaza.

CAPITULO III

CARACTERISTICAS DE LAS ROSCAS

Una rosca se caracteriza por:

1.- DIAMETRO NOMINAL

Es el mayor diámetro generado por la ranura helicoidal

En un tornillo coincide con el diámetro exterior.

En una tuerca coincide con el diámetro exterior.

Un tornillo y una tuerca que roscan tienen siempre la misma rosca y, por lo tanto, el mismo diámetro nominal.

D es el diámetro nominal del tornillo

D es el diámetro nominal de la tuerca

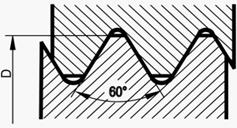

2.-PERFIL DE LA ROSCA

El Perfil de la rosca es la forma de la sección que se obtiene cortando el elemento roscado por un plano que contiene a eje del elemento.

Según la función de la rosca, existen distintos tipos de perfiles:

2.1.- Rosca métrica iso

Utilización: Se usa fundamentalmente en tornillería y para aplicaciones en general de uso común.

Forma:

Designación:

M |

30 |

x 1.5 |

|

|

|

Norma donde se recoge este perfil de rosca: UNE 1-108-83

2.2.- Rosca withworth

Utilización: en instalaciones hidráulicas, conducciones y fontanería.

Forma:

Designación:

W |

5 " 1/4 |

|

|

2.3 Rosca trapezoidal

Utilización: Se utiliza roscas utilizadas como transformadores de movimiento lineal en giro o viceversa, como por ejemplo en husillos.

Forma:

Designación:

Designación rosca de 1 hilo: |

Tr |

40 |

x 14 |

|

Designación rosca de 2 hilos o más: |

Tr |

40 |

x 3 |

x 7 |

|

|

|

|

|

2.4 Rosca redonda

Utilización: Reduce la acumulación de tensiones, y es muy resistente a esfuerzos importantes y golpes.

Forma: Tiene un ángulo entre flancos de 30º con los extremos redondeados

Designación:

|

|

|

Rd |

13 |

x 3 |

|

|

|

|

|

|

2.5 Rosca en dientes de sierra

Utilización: Se utiliza cuando existe un esfuerzo axial importante en un sentido, como por ejemplo en pinzas de tornos.

Forma: Tiene flancos asimétricos

Designación:

|

|

|

S |

36 |

x 3 |

|

|

|

|

|

|

3.- PASO DE LA ROSCA

Es la distancia que avanza un tornillo por cada vuelta que gira.

Pueden ser:

|

|

|

Paso fino |

Paso normal |

Paso grueso |

4.- NUMERO DE HILOS

La rosca de varios hilos se obtiene al intercalar varias ranuras helicoidales idénticas desfasadas entre si un ángulo igual a 360º dividido por el número de hélices.

Si se quiere conseguir un paso elevado con un diámetro nominal pequeño, se disminuye considerablemente el núcleo del tornillo.

El paso es igual a la división multiplicada por el número de hilos

Al aumentar el número de hilos se aumenta la sección resistente del tornillo.

CAPITULO IV

TORNILLOS

1.- Definición:

Pieza cilíndrica de metal cuya superficie tiene un resalte en espiral de separación constante; este se emplea como elemento de unión, suele enroscarse en una tuerca y el mismo puede terminar en punta, planos o cualquier otra forma estandarizada.

2.- Tipos de Tornillos:

3.-Mecánica de los tornillos de fuerza o potencia

Los tornillos de Potencia son un dispositivo para cambiar movimiento lineal y usualmente para transmitir potencia. En forma más específica los tornillos de potencia se usan:

En cada una de estas aplicaciones se utiliza un par de torsión en los extremos de los tornillos por medio de conjuntos de engranajes, creando de esta forma una carga sobre el dispositivo.

En los tornillos de potencia se usa el perfil de rosca ACME. El ángulo de la rosca es de 29° y sus dimensiones se pueden determinar fácilmente después que se conoce el paso:

Con el diámetro de la cresta, el número de roscas por pulgada, y las áreas de esfuerzo de tensión y compresión (Tabuladas) para las roscas de los tornillos de potencia Acme. Calculamos el área del es fuerzo de tensión, mediante la siguiente formula:

En el caso de los tornillos de fuerza o potencia, la rosca Acme no es tan eficiente como la rosca cuadrada debido al rozamiento extra ocasionado por la acción de cuña; pero suele preferírsela porque es mas fácil de de formar a máquina y permite el empleo de una tuerca partida, que puede ajustarse para compensar el desgaste.

3.1.-Elevación de la carga

El momento (T) requerido para avanzar el tornillo (o la tuerca) contra una carga (W) viene dado por:

Donde:

T = momento aplicado para girar el tornillo o la tuerca, cualquiera que sea el que este

girando.

W = carga paralela al eje del tornillo.

rm = radio medio del a rosca.

rc = radio efectivo del a superficie de rozamiento contra la cual sea poya la carga,

llamado también radio del collar.

f = coeficiente de rozamiento entre las roscas del tornillo y la tuerca.

fc = coeficiente de rozamiento en el collar.

α = ángulo del a hélice en la rosca en el radio medio.

θn = ángulo entre la tangente al perfil del diente (sobre el lado cargado) y una línea

radial, medido en un plano norma la la hélice del a rosca en un radio medio.

El momento requerido para avanzar el tornillo (o la tuerca) en el sentido de la carga (o descendiendo la carga) es

Este momento puede ser positivo o negativo. Si es positivo, debe efectuarse trabajo para avanzar el tornillo. Si es negativo, el significado es que, en equilibrio, el momento debe retardar la rotación, esto es, la carga axial aisladamente producirá rotación (situación de taladro de empuje). Se dice en este caso que el tornillo debe sobrecargarse o sufrirá arrastre.

3.2 Coeficientes de rozamiento en los tornillos de potencia

Si las superficies de los hilos de rosca son lisas y están bien lubricadas, el coeficiente de rozamiento puede ser tan bajo como f=0.10, pero con materiales de mano de obra de calidad promedio, Ham y Ryan (*) recomienda f=0.125. Si la ejecución es de calidad dudosas e puede tomar f=0.15. Para el aumento en el arranques e aumentan estos valore sen 30-35%.

(*) Ham y Ryan en base a sus experimentos dedujeron que el coeficiente de rozamiento es independiente de la carga axial; que esta sometido a cambios despreciables debido a la velocidad para la mayoría de los intervalos de ésta que se emplean en la práctica; que disminuye algo con lubricantes espesos; que la variación es pequeña para los diferentes combinaciones de materiales comerciales , siendo menor la correspondiente al aceros obre bronce, y que las ecuaciones teóricas dan una buena predicción sobre las ecuaciones reales.

3.3 Eficiencia de un mecanismo de tornillo

Es la relación entre el trabajo de salida y el trabajo de entrada:

3.4 Los esfuerzos en la rosca

Se calculan considerando que la rosca es una viga corta en voladizo proyectada desde el núcleo. La carga sobre la viga se toma como la carga axial sobre el tornillo W, concentrada en el radio medio, esto es la mitad de la altura h del a rosca. El ancho de la viga es la longitud de la rosca (medida en el radio medio) sometida a la carga. Con estas hipótesis el esfuerzo de flexión en la base de la rosca es muy aproximadamente,

![]()

y el esfuerzo cortante transversal medio es

![]()

donde n es el numero de vueltas de la rosca sometidas a la carga y b es el ancho del a sección del a rosca en el núcleo.

3.5 La presión de contacto

Entre las superficies del tornillo puede ser un factor crítico en el diseño, especialmente para tornillos de potencia. Esta dada aproximadamente por:

![]()

Este cálculo es bajo porque:

3.6 Los esfuerzos en el núcleo del tornillo

Pueden calcularse considerando que las cargas y los momentos son soportados por el cilindro desnudo (despreciando el aumento de resistencia por presencia de la rosca). El esfuerzo cortante torsional es:

![]()

Donde ri es el radio de fondo del tornillo. T es el momento apropiado, esto es, el momento de torsión al cual esta sometida la sección considerada. Este puede ser el momento total aplicado, el momento por fricción en el collar únicamente, o el momento del tornillo solamente (total menos momento por fricción en el collar). Cada caso debe examinarse con cuidado para ver cual se aplica.

El esfuerzo directo, puede ser de tracción o compresión, es:

![]()

Una modificación de la fórmula anterior se utiliza frecuentemente en los cálculos de los sujetadores roscados para tener en cuenta, aproximadamente el esfuerzo del aumento de resistencia producido por la rosca. Básicamente la modificación consiste en suponer que el cilindro tiene un radio mayor que el real. Entonces:

Tanto lasa reas de esfuerzo como las áreas de la base, se encuentran tabuladas en muchos textos y manuales.

CAPITULO V

CLASIFICACIÓN DE TORNILLOS

1.-Tornillos de montaje

Los tornillos pueden realizar varias funciones:

A) Tornillo de montaje

B) Tornillo de presión

C) Tornillo de fijación

D) Tornillos de guía

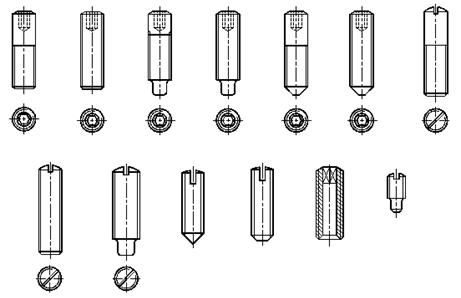

2.-Tipos de tornillos

2.1 Tornillos hexagonales

Son los más frecuentes.

Según la forma del extremo de la espiga, se utilizan como tornillos de montaje, de presión o de fijación. Pueden estar total o parcialmente roscados.

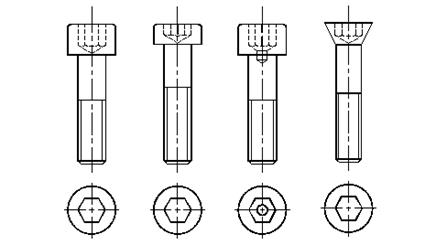

2.2.-Tornillos allen

Son tornillos avellanados, con cabeza cilíndrica o cónica, que utilizan una llave especial, denominada llave Allen, que encaja en un orificio hexagonal de la cabeza.

.

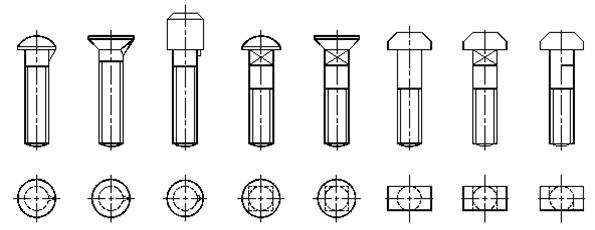

2.3.-Tornillos de cabeza ranurada

Son tornillos que tienen la cabeza con un orificio o una ranura en el que se encaja algún tipo de destornillador:

Las ranuras rectas son útiles para destornilladores manuales.

Los orificios en cruz y hexagonales son útiles para destornilladores automáticos ya que permiten el autocentrado de la punta del destornillador.

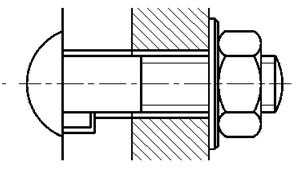

2.4.- Tornillos para perno

Tienen alguna forma especial en su cabeza o en el principio de su espiga de forma que quedan completamente encajados en el orificio de montaje y no pueden girar. Estos tornillos se utilizan siempre junto con una tuerca

2.5.- Varillas roscadas

Quedan ocultos en el orificio en el que roscan.

Desempeñan la función de prisioneros.

2.6.- Tornillos de chapa

Los tornillos de chapa tienen dos tipos de terminaciones dependiendo del grosor de la chapa. La punta afilada se utiliza para chapas de poco grosor y la terminación plana para chapas más blandas y para plásticos.

Este tipo de tornillos no necesitan que el taladro esté previamente roscado ya que conforme son roscados van penetrando en el taladro realizando una hélice por lo que se dice que son autoterrajantes.

2.7.- Tornillos especiales

Se utilizan para funciones especiales, como por ejemplo:

|

Tornillos de bloqueo, que se montan con un patín en su extremo y ejercen la función de tornillo de presión. |

|

Cárcamos, que sirven para sujetar argollas en carcasas para poder ser desplazadas por elementos de elevación y transporte como puentes grúa. |

|

Tornillos con ojal, que permite construir articulaciones a elementos. |

|

Tornillos de mariposa, que pueden ser apretados manualmente. |

2.8 Sujetadores roscados

Un sujetador es un dispositivo que sirve para sujetar o unir dos o más miembros.

La denominación que se da a los sujetadores roscados depende de la función para la que fueron hechos y no de cómo se emplean realmente en casos específicos. Si se recuerda este hecho básico, no será difícil distinguir entre un tornillo y un perno.

Si un elemento esta diseñado de tal modo que su función primaria sea quedar instalado dentro de un agujero roscado, recibe el nombre de tornillo. Por tanto, un tornillo se aprieta aplicando un par torsor en su cabeza.

Si un elemento esta diseñado para ser instalado con una tuerca, se denomina perno. Así, los pernos se aprietan aplicando una par torsor a la tuerca.

Un espárrago (o perno con doble rosca, birlo) e suna varilla con rosca en sus dos extremos; uno entra en un agujero roscado ye l otro recibe una tuerca.

Los sujetadores roscados incluyen pernos pasantes, tornillos de cabeza, tornillos de máquina, tornillos prisioneros y una variedad de implementos especiales que utilizan el principio del tornillo.

CAPITULO VI

APLICACIONES

El campo aplicativo de los sistemas de uniones atornilladas es bastante extenso como para intentar detallar cada uno de estos casos de aplicabilidad que se dan en la vida real.

Es por esto, que hemos creído conveniente el sectorizar las aplicaciones aquí descritas por Rubros, entiéndase campos de aplicación en los cuales las uniones de tipo atornilladas cumplen un rol, sino protagónico, muy importante.

Electrónica

Chip DV8401

Automovilística

1- Tornillo regulador del cable de gas

2- Tapa Cámara de mezcla.

3- Muelle de retorno de compuerta.

4- Sujeción de la aguja del difusor.

5- Aguja y arandela del aire (Presión)

6- Compuerta cilíndrica.

7- Chasis Carburador.

8- Tomas de aire exterior.

Música

Los puentes Tipo Floyd Rose de una Guitarra Eléctrica por lo general no traen estos tornillos, diseñados para ese fin.

Alta Relojería

Movimiento: a carga manual, con doble barrilete, autonomia de 72 horas. Funciones: horas, minutos, pequeño segundero, dia (con correción rapida) y reserva de marcha. Forma: redonda Ø 30,40mm. altura de 5,90mm. Rubis: 53. Volante: en Glucydur, 2 brazos con tornillos de afinación. Frecuencia: 21.600 A/h. Espiral: plana, Nivarox 1, con regulación por tornillo micrométrico.

Mecanica

Sistema dentado en una máquina

CAPITULO VII

Por lo general las innovaciones en los tornillos modernos son de acero fosfatado o galvanizado, lo que les protege de la corrosión. También se pueden encontrar tornillos de materiales más resistentes, como el acero inoxidable. Cuánto más noble sea el material, mayor resistencia tendrá el tornillo. Por eso, los de acero inoxidable son preferibles para exteriores.

Para aplicaciones especiales se utilizan de aluminio o de plástico y si, por ejemplo, necesitas atornillar una madera especialmente dura, puedes utilizar tornillos recubiertos de una capa deslizante.

En respuesta a las necesidades de varios fabricantes de automóviles y sus proveedores, se ha desarrollado tornillos de rueda con accionamiento de llave interno y externo sin posibilidad que se desafloje con las llaves habituales siendo necesario para ello el adaptador correspondiente. En la tuerca se acopla un casquillo giratorio, para que no se pueda desmontar si no es con su llave. Estos cuentan con las siguientes características:

2. Tornillo de rueda tipo perno

Los tornillos de rueda tipo perno de se fabrican en muy variados diseños geométricos, roscas y acabados para llantas de acero y de aleaciones ligeras.Los recubrimientos más

frecuentes para estos elementos de fijación son "fosfatado & aceitado".

Tornillo de rueda moleteado

El tornillo de rueda moleteado es un diseño clásico y probado. Su caña moleteada da la tolerancia del ajuste necesaria para la unión, asegurando ésta contra torsión. El tornillo de rueda moleteado se fabrica íntegramente mediante conformación en frío.

Tornillo de rueda rectificado

En el tornillo de rueda rectificado es una superficie en la cabeza del tornillo la que protege contra la torsión. Un ajuste a presión asegura que el perno esté bien asentado en el cubo. La tolerancia muy estrecha (< 20 mm) en la caña se logra mediante un rectificado después del tratamiento térmico.

Es un tornillo de rueda altamente optimizado en cuanto a sus propiedades, costes, montaje y función. El KAWEX tiene importantes ventajas sobre los tornillos habituales rectificados que precisan costosos procesos de rectificación para conseguir las tolerancias de ajuste. Se puede fabricar en grandes series íntegramente por conformación en frío a un coste favorable. Después de la forja, se lamina encima de la caña el perfil previo de forma helicoidal. Después del tratamiento térmico, unas roscadoras modernas de

precisión calibran dicho perfil para el ajuste de tolerancia necesario (= 20µm) del diámetro.

El resultado es una superficie lisa y endurecida para el acople de tolerancia. La geometría de entrada del perfil helicoidal facilita centrar el tornillo en el orificio para el montaje. No hace falta añadir ningún chaflán en el orificio del cubo ya que éste se produce por sí mismo debajo de la cabeza durante la laminación de la caña.

Igual que con tornillos de rueda rectificados, el tornillo de rueda pueden ser montado a presión y quitado varias veces sin dañar el orificio en el cubo. No es necesario un sobredimensionamiento especial para el mercado de recambios como en el caso del tornillo de rueda moleteado. El ajuste de la tolerancia en la superficie de asentamiento está diseñada de tal manera que la presión de montaje/desmontaje a presión se mantiene constante incluso después de montar y desmontar el tornillo repetidas veces.

Estos son favorables para el montaje en llantas de aluminio.

El tornillo tipo desprendible es conocido como una forma rápida, flexible y conveniente de aplicar el par de apriete y fuerza de sujeción apropiados para la conexión pivote. Lo que ha cambiado es la apariencia de los tornillos. Se ha eliminado la rebaba (metal en exceso) de la cabeza hexagonal y que sirvió como un indicador de reuso. En su lugar, el nuevo tornillo lleva una tira plástica.

Las restricciones de reuso de los tornillos también han cambiado. Anteriormente, sepermitió reusar los tornillos tipo desprendible una vez. Sin embargo, se descubrió que la pintura, anti-corrosivo y otros compuestos comúnmente usados estaban contaminando la rosca de las tuercas hexagonales cuando la conexión pivote era desensamblada. Cuando la conexión pivote era reapretada, los contaminantes se transmitían de la rosca de la tuerca al tornillo. Estos contaminantes actuaban como un lubricante, reduciendo la fricción entre la rosca de la tuerca y el tornillo. Esto ocasionaba tortillería sobreapretada, fuerzas de sujeción impredecibles y alineaciones de ejes no confiables. Reconociendo este fenómeno se decidió detener el reuso de los tornillos tipo desprendible.

Actualmente, ni el diseño anterior ni el nuevo tornillo pueden reusarse. Siempre que la conexión pivote se desensamble por cualquier razón, deben quitarse el tornillo y la tuerca hexagonal y desecharse. Deben instalarse un nuevo tornillo y tuerca y apretarse para lograr el par de apriete de la conexión pivote y la fuerza de sujeción.

El tornillo tipo desprendible es un tornillo eficaz, confiable y probado con más de un millón en servicio mundialmente. Cuando la instalación es adecuada, la tuerca proporcionará cero fallas, será la conexión de máxima fuerza que usted ha esperado. Cualquiera que ensamble o desensamble la conexión pivote (OEMs, distribuidores, talleres de servicio, etc.) es responsable de la adecuada instalación del tornillo. No intente reusar el tornillo. Dado que se requieren 550 pie-lbs (±45 pie-lbs) de torque para alcanzar la fuerza de sujeción apropiada, el indicador de reuso del tornillo mostrará si se intentó reusarlo. El no alcanzar el torque requerido puede resultar en una fuerza de sujeción insuficiente y alineaciones de ejes no confiables.

5. Tornillo de titanio

Con el nuevo Hyrax 14/12 de titanio por primera vez está disponible, además de una perfecta técnica, también un tornillo para disyunciones de la sutura mediopalatina con excepcional biocompatibilidad, gracias al empleo de titanio puro para la terapia de pacientes especialmente sensibles. Las características principales de esta innovadora solución son

BIBLIOGRAFÍA

Fuente del documento: http://dingenieria.pbworks.com/f/Tornillos-subido+x+Azdel.doc

Sitio para visitar: http://dingenieria.pbworks.com

Autor del texto: Azdel Raraz

Las letras son propiedad de sus respectivos autores y les damos las gracias por la oportunidad que nos brindan para conocer sus textos libres para fines ilustrativos y educativos. Si usted es el autor del texto y que está interesado para solicitar la eliminación del texto o la inserción de otra información envíe un correo electrónico después de que los controles adecuados que va a satisfacer su solicitud tan pronto como sea posible.

Los resúmenes, toma nota de los textos que figuran en nuestra página web se ponen a disposición de forma gratuita con fines didácticos de la ilustración, científica, social, civil y cultural a todos los posibles interesados de acuerdo con el concepto de uso justo, y con el 'objetivo de cumplimiento de la Directiva Europea 2001/29 / CE y del «arte. 70 de la ley 633/1941 sobre derechos de autor

La información médica y de la salud en este sitio es de carácter general y para propósitos informativos solamente y por lo tanto no puede en ningún caso sustituir el consejo de un médico (o un autorizado legalmente a la profesión).