Los resúmenes, toma nota de los textos que figuran en nuestra página web se ponen a disposición de forma gratuita con fines didácticos de la ilustración, científica, social, civil y cultural a todos los posibles interesados de acuerdo con el concepto de uso justo, y con el 'objetivo de cumplimiento de la Directiva Europea 2001/29 / CE y del «arte. 70 de la ley 633/1941 sobre derechos de autor

La información médica y de la salud en este sitio es de carácter general y para propósitos informativos solamente y por lo tanto no puede en ningún caso sustituir el consejo de un médico (o un autorizado legalmente a la profesión).

Iniciado el siglo XXI es prácticamente inimaginable la revolución experimentada por la tecnología de fabricación en los últimos 10 - 15 años. La evolución de los ordenadores, de las nuevas tecnologías de comunicación, etc, están revolucionado el mundo en general y en particular el mundo empresarial. En el campo que nos concierne, mecanizado-fresado, “el cambio o la revolución” ya ha llegado y, aunque todavía queda mucho camino por recorrer, el denominado Mecanizado a Alta Velocidad (MAV) es ya una realidad que muchas empresas y mucha gente todavía desconocen.

El MAV hoy en día es una tecnología de corte con bases sólidas que abre las puertas del mecanizado de materiales y figuras que antes no se podían mecanizar mediante el mecanizado convencional, como por ejemplo: materiales con una dureza superior a 50 Hrc o paredes delgadas de 0.2 mm, etc.

2. PERO, ¿QUÉ ES EL MECANIZADO DE ALTA VELOCIDAD?

Es mecanizar a altas velocidades de corte (Vc)? Es mecanizar a altas velocidades de husillo (n)? Es mecanizar a altos avances (Vf)?…

Actualmente, el MAV tiene muchas definiciones. Pero una cosa clara es que no significa obligatoriamente mecanizar a altas revoluciones de husillo, ya que muchas de las aplicaciones se realizan con velocidades de husillo moderadas (3.000 - 6.000 rpm) y herramientas de gran diámetro (25 - 30 mm). Las condiciones del proceso (velocidad de corte, avance, profundidades de corte radial y axial, etc). dependerán del material a mecanizar, así como de las máquinas y herramientas disponibles.

Cada material y aleación que pretendamos mecanizar posee sus propias características de maquinabilidad, lo que nos marcará los limites operativos del proceso. Por ejemplo, no es lo mismo mecanizar:

Así, el triangulo material-herramienta-máquina limitará los parámetros de corte, estrategias de mecanizado, volumen de material extraído por unidad de tiempo, etc. La velocidad de corte y las condiciones de proceso en general dependerán del material a mecanizar. La siguiente gráfica muestra los rangos de velocidades de corte en función del material mecanizado.

DefinIción: El Mecanizado de Alta Velocidad consiste en la optimización del mecanizado con las posibilidades existentes limitado por la pieza/material a mecanizar y las herramientas-máquinas (CAD/CAM-CNC) disponibles. Esto puede suponer mecanizar a velocidades de corte entre 5 y 10 veces superiores a las que se utilizan de manera convencional “para cada material”.

Un paso hacia el mecanizado óptimo

Podemos considerar que con el Mecanizado a Alta Velocidad se ha dado un paso importante hacia el mecanizado óptimo de cada material. A medida que se vayan desarrollando y mejorando las maquinas, herramientas, los programas de CAD-CAM, los CNC, etc… se irá avanzando hacia la optimización general del mecanizado, en el que cada material tendrá sus óptimas condiciones de corte, sus estrategias, sus herramientas, etc.

3. ¿QUÉ SUPONE EL MAV EN UNA EMPRESA?

La incorporación de MAV constituye un paso importante hacia el mecanizado en óptimas condiciones y la posibilidad de mecanizar algunos materiales (aluminio, magnesio, etc.) a altas velocidades de corte Vc (>30.000 rpm), altos avances (2g), etc.

3.1 Un cambio de filosofía

El MAV es un nuevo mundo y una nueva forma de trabajar, que supone un cambio de mentalidad y necesidades: es una tecnología que no tiene nada que ver con el mecanizado convencional.

El MAV tiende a sustituir las pasadas de gran profundidad a baja velocidad de corte por muchas pasadas rápidas de menor profundidad de corte, obteniendo un considerable aumento de viruta desalojada (volumen de material por unidad de tiempo). Las altas velocidades de corte y los elevados avances disminuyen las fuerzas de corte gracias a espesores de viruta cada vez más pequeños.

4. VENTAJAS QUE OFRECE EL MAV

4. CONCLUSIÓN

Hoy por hoy el MAV no representa una solución general de mecanizado, pero supone una oportunidad de optimización en determinados campos de aplicación.

Herramientas para MAV

Herramientas para mecanizado a alta velocidad

Joseba Pérez Bilbatua, Goretti Alberdi, Patxi López

Centro de Aplicaciones del Mecanizado de Alta Velocidad de Tekniker

1. INTRODUCCIÓN:

En el MAV podemos decir que la herramienta es un factor clave. El MAV no existiría si no se dispusiera de herramientas capaces de soportar las nuevas condiciones de mecanizado, en especial las elevadas temperaturas de oxidación. El desgaste y los altos costes de las herramientas suponen actualmente una limitación en el mecanizado. Una limitación que va decreciendo poco a poco. Pero cuales son las causas más comunes por las que se desgastan las herramientas:

El material de la herramienta debe cumplir con habilidades específicas tales como:

Estas propiedades permitirán mecanizar con altas velocidades de corte, aumentar la vida de las herramientas, permitir obtener la mejor calidad superficial y dimensional posible en la pieza a mecanizar.

Pero, ¿cómo sabremos qué herramientas utilizar, qué papel juega cada una de sus propiedades? ¿Cómo seleccionaremos la herramienta adecuada para cada material?. Y, para cada aplicación en concreto, ¿cuáles son los factores que influyen tanto en la vida de la herramienta como en la calidad superficial de la pieza: los recubrimientos, su geometría, el fluido refrigerante, el fluido de corte y la estrategia de mecanizado, longitud de la herramienta, etc.?

Para conocer un poco más a fondo estas características realizaremos un estudio de las herramientas.

2. ESTUDIO DE LAS HERRAMIENTAS:

Para realizar el estudio de las herramientas seleccionaremos los tres campos clave en una herramienta: (material de la herramienta), geometría y recubrimiento.

2.1. Sustrato

Aceros para trabajos en frío o en caliente - No se utilizan en el MAV

Acero rápido: una aleación de metales que contiene alrededor de un 20% de partículas duras. Apenas se utilizan en el MAV.

Carburo cementado o metal duro: hecho con partículas de carburo unidas por un aglomerante a través de un proceso de sinterizado. Los carburos son muy duros y representan de 60% a 95% del volumen total. Los más comunes son: Carburo de tungsteno (WC), carburo de titanio (TiC), carburo de tantalio (TaC), carburo de niobio (NbC). El aglomerante típico es el cobalto (Co). Son muy adecuados para el mecanizado de aluminio y silicio.

Carburo cementado recubierto: la base de carburo cementado es recubierta con carburo de titanio (TiC), nitruro de titanio (TiN), óxido de aluminio (Al2O3) y nitruro de titanio carbono (TiCN), nitruro de titanio y aluminio (TiAlN). La adhesión del recubrimiento será mediante CDV (deposición química por vapor), PVD (deposición física por vapor) y MTCVD (deposición química por vapor a temperatura media). Buen equilibrio entre la tenacidad y la resistencia al desgaste.

Cermets (CERamic / METal): Aunque el nombre es aplicable incluso a las herramientas de carburo cementado, en este caso las partículas base son de TiC, TiCN, TiN en vez de carburo de tungsteno. El aglomerante es níquel-cobalto. Buena resistencia al desgaste y formación de cráteres, alta estabilidad química y dureza en caliente. Baja tendencia a la oxidación y a la formación del filo recrecido. Son de gran dureza y resistencia a la abrasión en detrimento de su tenacidad. Los cermets se aplican mejor a aquellos materiales que producen una viruta dúctil, aceros y las fundiciones dúctiles. Los modernos aleados TaNbCy MoC añadidos incrementan la resistencia de los cermets ante el choque cíclico propio de la operación de fresado.

Cerámicos: Existen dos tipos básicos de cerámica: Las basadas en óxido de aluminio (Al2O3) y las de nitruro de silicio (Si3N4). Son duras con alta dureza en caliente, y no reaccionan químicamente con los materiales de la pieza. Sin embargo son muy frágiles. - Ideales para el mecanizado de piezas en duro y como reemplazo de las operaciones de rectificado. ·

Nitruro de Boro Cúbico (CBN): Es uno de los materiales más duros. Ocupa el segundo lugar después del diamante. Dreza extrema en caliente, excelente resistencia al desgaste y en general buena estabilidad química durante el mecanizado. Es frágil, pero más tenaz que las cerámicas.

Diamante policristalino (PCD): Es casi tan duro como el diamante natural. Este diamante sintético tiene una increíble resistencia al desgaste y una baja conductividad térmica. Sin embargo, son muy frágiles. La vida de la herramienta es hasta cien veces mayor que la del carburo cementado. Desventajas: las temperaturas de corte no deben exceder 600 ºC , no puede ser usado para cortar materiales ferrosos porque existe afinidad, y no sirve para cortar para materiales tenaces.

2.2. Geometría

Espiga (cuello) cónica: Con el fin de mejorar la rigidez.

Alma de gran diámetro: Mayor estabilidad a la herramienta, reduce las vibraciones y el riesgo de mellado de los filos. Menor flexión y una mejor tolerancia de la pieza mecanizada.

Cuello de la herramienta rebajado: Mayor alcance en cajeras profundas. Evita el contacto y los roces. Reduce las vibraciones.

Mango cilíndrico largo: Para una mejor sujeción y equilibrio.

Ángulo de desprendimiento negativo (-15º): Mayor estabilidad y resistencia del filo. Menor tiempo de contacto con la viruta. El calor se transmite a la viruta. Mínima tolerancia de radio. Mejor acabado superficial. Menor necesidad de pulido. Producto final más próximo a la forma definitiva.

2.3 Canales de evacuación de viruta según el tipo de material a mecanizar.

Aleaciones ligeras: Arista muy viva para permitir un corte suave evitando la adherencia de material al filo. Herramientas de pocos labios (2) con ángulos de hélice de 25º a 30º y paso largo para facilitar la evacuación de grandes caudales de viruta.

Materiales duros: Pasos y longitudes de corte cortos, mayor rigidez. Mucha hélice para disminuir la resistencia al corte y mejorar el acabado. Herramientas de muchos labios (4-8): Breve contacto con la viruta - menor absorción de calor, viruta corta.

Herramientas enterizas y de insertos:

Enterizas: Mayor precisión, rigidez y equilibrado. Mejor calidad de pieza. Disposición de herramientas de cualquier diámetro. Elevado coste. Distintos tipos de material. Dificulta a la hora del afilado: necesidad de una estrecha relación proveedor-usuario.

De insertos: Menos rígida: Menor precisión superficial y dimensional. Diámetros cercanos a los 8mm. Solo metal duro para MAV. Normalmente para desbaste, necesita mucha potencia. Menor coste. Facilidad de reposición.

2.4 Recubrimientos

2.4.1 Recubrimientos de TiAlN

Son los que más se utilizan actualmente, y poco a poco van dejando atrás los demás. Los recubrimientos TiAlN multicapa están remplazando los de TiCN, y los monocapa a los de TiN.

TiAlN (multicapa y monocapa) son recubrimientos extraduros (PVD) basados en nitruro de titanio aluminio que destacan por su dureza, estabilidad térmica y resistencia a ataques químicos. Protegen las aristas de corte por abrasión y adhesión así como por carga térmica.

2.4.2 Recubrimiento de diamante

Se utiliza en herramientas para mecanizar materiales muy abrasivos como el grafito. Durante el mecanizado de estos materiales las herramientas se desgastan rápidamente y la calidad de las superficies mecanizadas y la precisión dimensional son pobres. Con las herramientas recubiertas de diamante, un recubrimiento cuya dureza es superior a los 8.000Vickers, además de obtener una vida útil más larga y poder aumentar las velocidades de corte, disminuyendo así de manera importante el tiempo de mecanizado, se consigue un buen acabado de la superficie y una buena precisión dimensional.

2.4.3 Recubrimiento WC/C:

Realizado por deposición física al vapor a temperaturas alrededor de los 200 ºC. Al realizarse el proceso de recubrimiento en alto vacío, las propiedades del recubrimiento son sustancialmente mejores que las logradas a presión atmosférica (proyección térmica), o en gases y baños (nitruración, galvanizado). Los recubrimientos tienen un espesor de capa de solo unas micras de espesor y son la ultima operación dentro de los componentes de precisión. Este recubrimiento presenta una combinación única de características: Bajo coeficiente de fricción, alta resistencia al desgaste, una excelente capacidad de carga.

2.4.4 Recubrimientos de TiAlN monocapa combinado con WC/C

Este recubrimiento hace frente a todos aquellos mecanismos de desgaste que se dan en la formación y evacuación de viruta. Este recubrimiento combina la alta dureza y estabilidad térmica del recubrimiento TiAlN con las buenas propiedades de deslizamiento y lubricación del recubrimiento WC/C. Se utiliza sobre todo en taladrados y roscados.

Recubrimiento |

TiN |

TiCN |

WC/C |

TiAlN (monocapa) +WC/C |

TiAlN (multicapa) |

TiAlN (monocapa) |

Microdureza |

2300 |

3000 |

1000 |

2.600-1.000 |

3000 |

3500 |

Coeficiente de rozamiento contra el acero |

0,4 |

0,4 |

0,2 |

0.2 |

0,4 |

0,4 |

Temperatura máxima de trabajo |

600 |

400 |

300 |

1000 |

800 |

800 |

Color |

oro-amarillo |

azul-gris |

|

gris oscuro |

violeta-gris |

púrpura-gris |

Espesor del recubrimiento |

1-4 |

1-4 |

1-4 |

2-6 |

1-5 |

1-3 |

Portaherramientas

Portaherramientas para máquinas de alta velocidad

Joseba Pérez Bilbatua, Goretti Alberdi, Patxi López

Centro de Aplicaciones del Mecanizado de Alta Velocidad de Tekniker

El objetivo de este capítulo es presentar los distintos tipos de portaherramientas que existen actualmente en el mercado para el mecanizado a alta velocidad. Asimismo, se van a examinar las relaciones existentes entre el desequilibrio y los diferentes tipos de portaherramientas.

1. INTRODUCCIÓN

El mecanizado de alta velocidad requiere altas precisiones de concentricidad de la herramienta de corte con el fin de evitar errores y aumentar la seguridad del proceso en el mecanizado a altas revoluciones de corte. Actualmente los conos portaherramientas más utilizados son los especiales tipo HSK. También se utilizan los conos SK 40 & 50 (DIN 69871) y BT 40 & 50.

Las ventajas de los sistemas de amarre tipo HSK, frente a los portaherramientas más convencionales, se resumen en los siguientes puntos:

2. AJUSTES

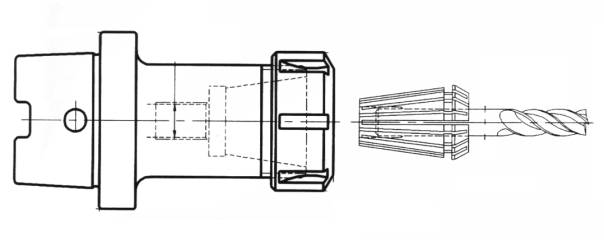

El ajuste de la herramienta en el portaherramientas debe ser extremadamente preciso. Los diferentes sistemas empleados para el ajuste de herramientas en en los portas de alta velocidad son:

Mecánico: Este tipo de ajuste es el conocido universalmente como ajuste de tuerca y pinza (porta-pinzas). En el caso de tuerca de gran apriete, la pinza es cilíndrica, en cambio, en el caso tradicional, de una tuerca normal, la pinza es cónica.

Hidráulico: No es una opción muy recomendable, ya que al girar a altas revoluciones (a partir de 20000 rpm.), la limitada rigidez, hace aumentar el salto radial de la hta. Las ventajas que presenta este portaherramientas es que no necesita ningún mecanismo secundario, sin embargo el coste individual del portaherramientas (sin contar el mecanismo de calentamiento de los térmicos) es más elevado que los térmicos.

Térmico El portaherramientas se somete a un proceso de calentamiento, con lo que aumenta el diámetro interior por dilatación. Una vez dilatado se introduce la herramienta, y tras el subsiguiente proceso de contracción queda sujeta la herramienta. Esta opción es la mas recomendada, pero actualmente también es la mas compleja y cara, ya que obliga a disponer de un porta por diámetro de herramienta, y un dispositivo térmico auxiliar para la sujeción.

La elección del tipo de portaherramientas dependerá del centro de mecanizado y la precisión con la que se piense trabajar.

En la tabla adjunta se muestra la precisión proporcionada por cada uno de los sistemas de amarre comentados en párrafos anteriores:

Útil |

Precisión (m/m) |

Portapinzas convencional |

0.015 |

Portapinzas tipo Weldon |

0.020 |

Portapinzas hidráulico |

0.003 |

Porta de deformación mecánica |

0.003 |

Porta de dilatación térmica |

0.003 |

A velocidades de 8.000 rpm y superiores los desequilibrios relativamente pequeños pueden producir fuerzas peligrosamente altas en los rodamientos del husillo, lo que redunda en una disminución de la vida útil del mismo.

3. EFECTOS DEL DESEQUILIBRIO

Los efectos negativos del desequilibrio de la herramienta/portaherramientas pueden ser divididos en dos categorías:

Efectos sobre la pieza mecanizada: rechinar de la superficie metálica causadas por el movimiento de la herramienta de corte. Otro efecto es la imposibilidad de conseguir tolerancias muy precisas.

Efectos sobre la máquina: Son más destructivos que los efectos sobre la pieza mecanizada. Las fuerzas centrífugas causan grandes tensiones internas en el husillo Estas tensiones provocan generan un fallo prematuro de los rodamientos. Esto puede significar la parada de producción de una máquina de alta velocidad durante semanas con el fin de sustituir el husillo de precisión, operación que no está exenta además de un alto coste económico. Otro efecto del desequilibrio está relacionado con la reducción de la vida de la herramienta de corte (50% menos respecto al uso de portaherramientas equilibrados). Fig. 1.- |

Fig. 2.- Comparación entre vástagos HSK y CAT (SK) |

En un principio todos los portaherramientas son equilibrados desde su fabricación a las revoluciones que exige el cliente (G6.3, G2.5…). El portaherramientas que ofrece un mayor grado de equilibrado es el térmico; sin embargo existen equipamientos externos que nos permitirán un equilibrado más preciso. Para el mecanizado a alta velocidad, lo ideal sería reequilibrar el conjunto herramienta / portaherramientas / husillo en la propia máquina herramienta. No obstante, hoy en día, existen muy pocos sistemas para un equilibrado completo, por lo que hay que hacerlo en una máquina de equilibrado externa.

Refrigeración

Conos porta-herramientas para mecanizado de alta velocidad

Aitzol Lamikiz, José Antonio Sánchez, Miguel A. Salgado

Departamento de Ingeniería Mecánica de la Universidad del País Vasco

1.- INTRODUCCIÓN

El montaje de las fresas en los centros de mecanizado es (otro más) un factor de suma importancia a la hora de obtener piezas con la suficiente precisión dimensional y calidad superficial. Esta sujeción debe cumplir por otra parte una serie de requisitos, tales como:

De aquí se puede deducir que un buen sistema portaherramienta no va a mejorar el comportamiento de una herramienta mal elegida o de un husillo dañado. Sin embargo, un mal sistema portaherramienta si puede reducir la vida de la herramienta y del husillo.

El papel de los conos en el MAV no es distinto al que poseen en el mecanizado convencional. Sin embargo, el gran incremento de velocidad del husillo (desde 6.000 rpm en convencional hasta 40.000 en MAV) ha obligado a replantearse aspectos como la unión del cono con el husillo o el equilibrado de los conos. Esto es debido a que la fuerza centrífuga depende del cuadrado de la velocidad, por lo que esta fuerza crece de manera dramática en el MAV.

2. CONOS ISO - HSK

Los conos porta herramientas tipo ISO establecen su posición cuando un actuador (hidráulico o neumático) tira de él produciéndose un asiento del cono dentro de otro cono tallado en el eje del husillo. Si la velocidad de giro aumenta, la fuerza centrífuga también, provocando la expansión del eje del husillo. Cuando esto sucede, los conos ISO, tienden a introducirse más dentro del husillo debido a que el actuador sigue tirando de él. Esto puede desencadenar 2 problemas:

Estas circunstancias hacen que los conos más extendidos en las máquinas de alta velocidad sean los HSK.

|

|

Cono ISO |

Cono HSK |

Las principales ventajas que ofrecen los conos HSK se deben fundamentalmente a dos factores.

Por un lado, el sistema de amarre se realiza mediante unas garras o mordazas que se ajustan en un hueco tallado dentro del cono en forma de copa. A medida que la velocidad de giro aumenta se garantiza el contacto en todo momento, ya que la fuerza centrífuga expande las mordazas que sujetan el cono contra el eje del husillo. Esta circunstancia permite unas condiciones de corte más agresivas, además de aportar mayor rigidez y precisión que los sistemas basados en conos ISO.

Por otro lado, en la unión del cono y el husillo, existe un doble contacto entre las superficies del cono y el alojamiento del eje. El doble contacto ofrece mayor repetitibilidad a la hora de volver a colocar el cono. Además se evita que el conjunto cono-herramienta se introduzca dentro del husillo, cosa que sucedía en el caso de conos ISO con altas velocidades

|

Posición amarrada |

|

|

Posición de cambio de herramienta |

|

Sección del sistema de amarre del cono |

Posiciones amarrada y suelta del cono |

Las máquinas que utilizan conos ISO son más propensas al chatter que las que utilizan HSK, debido a que la unión entre cono y husillo no es tan rígida. La menor rigidez de esta unión hace caer la frecuencia natural de vibración más baja y obliga a limitar los parámetros de mecanizado, debiendo ser éstos menos agresivos.

Existen muchos tipos de conos HSK. Éstos se clasifican con 2 ó 3 cifras y una letra, por ejemplo HSK-63A (el más común). Las cifras dan el diámetro exterior del plato que asienta sobre la cara del husillo. La letra indica el tipo de cono en función de diversos factores como longitud, etc. En general, esta letra es:

Una de las principal desventaja de los conos HSK, es su sensibilidad a la presencia de partículas como viruta o lubricante. Si no se han limpiado correctamente las superficies de contacto en la operación de cambio de herramienta podrían quedar virutas en el husillo que impiden el correcto asiento del cono. También es posible que se llene de impurezas la cavidad del cono donde deben entrar las mordazas para su amarre. Esta sensibilidad a las impurezas obliga a extremar los cuidados en los cambios de herramienta. Una posible solución es soplar cada cono antes de amarrarlo.

3. SUJECIÓN DE LA HERRAMIENTA

En general se busca una unión que cumpla los siguientes requisitos:

Existen diversos métodos de sujeción de herramientas al cono, pero los más comunes son la sujeción mecánica mediante pinza, cono hidráulico y zunchado térmico.

3.1 Sujeción mecánica mediante pinza

Es el método más utilizado. Se basa en introducir la herramienta en una pinza y ésta en el cono. Tras esta operación, se aprieta una tuerca que empuja los segmentos de la pinza contra la herramienta, ejerciendo presión sobre la misma. Las pinzas están divididas en segmentos para que distribuyan la presión sobre toda la superficie de la herramienta de forma uniforme, además de facilitar su deformación.

|

Cono de sujeción mecánica |

Este sistema es válido para la gran mayoría de las aplicaciones del MAV, además de resultar económico. Otra ventaja de este sistema es que se pueden tener distintas pinzas para un solo cono, pudiendo montar herramientas de diferentes diámetros en un solo cono.

En cuanto a precisión, una pinza de alta calidad puede dar una desalineación de 7- 8 mm a 25 mm desde el plano de la cara del cono. Estos resultados se consiguen con conos y pinzas de muy alta calidad, donde el ajuste se realiza de forma manual.

Para algunas operaciones, las pinzas de sujeción mecánica no son lo suficientemente rígidas o precisas. En estos casos se deben utilizar los conos hidráulicos o de zunchado térmico. Ambas técnicas aportan mayor rigidez y precisión que la sujeción mecánica.

3.2 Conos hidráulicos

Los conos hidráulicos amarran la herramienta mediante un sistema hidráulico. Rodeando al orificio por donde se introduce la herramienta hay una membrana metálica. Adyacente a ésta se encuentra un depósito de fluido (en la parte interior del cono). Mediante el accionamiento de un tornillo, éste mueve un émbolo que aumenta la presión del fluido hasta valores muy elevados. Esta presión es ejercida contra la membrana que sujeta la herramienta firmemente.

Debido a que todo el sistema hidráulico está aislado del exterior, las impurezas como la grasa, viruta, etc. no pueden dañar el sistema de amare.

Los conos de sujeción hidráulica minimizan la desalineación (runout) de la herramienta respecto al cono. Según algunas marcas comerciales, se puede llegar a valores por debajo de los 2.7 mm medidos a una distancia de 2.5xÆhta desde el final del cono.

Además de precisión y rigidez, los conos hidráulicos son capaces de soportar fuerzas de corte elevadas (tanto laterales como de torsión).

Como gran desventaja que plantean los conos hidráulicos se puede achacar por un lado su elevado coste, hasta 5 veces más que uno convencional y, por otro, que sólo se pueden utilizar herramientas de un solo diámetro con cada cono. Algunos fabricantes resuelven este último problema permitiendo introducir unas membranas adicionales entre la original y la herramienta, ofreciendo así diferentes diámetros en un solo cono. Estos fabricantes aseguran que cada membrana puede introducir una desalineación adicional de 1mm aproximadamente.

Por lo general, este tipo de conos se utilizan en operaciones de acabado y en el mecanizado de moldes en materiales duros.

3.3 Zunchado térmico

Son una alternativa a los hidráulicos. A diferencia de estos últimos, no disponen de ningún sistema interno que ejerza presión para sujetar la herramienta. En vez de esto, el cono es macizo con un taladro de precisión donde encaja la herramienta.

A temperatura ambiente, el agujero es ligeramente menor que el diámetro de la herramienta. Utilizando un calentador por inducción, se calienta el cono y el orificio para la herramienta se dilata. Una vez dilatado suficientemente, se introduce la herramienta y se deja enfriar hasta temperatura ambiente. Al enfriarse el cono recupera sus dimensiones sujetando fuertemente la herramienta. Este método sujeta la herramienta al cono con una excelente rigidez y una desalineación (runout) muy baja, al igual que en los conos hidráulicos. Además, debido a que no son necesarios elementos como tornillos, etc. para sujetar la herramienta, pueden ser perfectamente simétricos, lo cual resulta en desequilibrios muy bajos.

Los conos empleados para el zunchado térmico son mucho más sencillos que los hidráulicos y menos costosos. Sin embargo es necesario adquirir el calentador por inducción como equipo adicional.

4. EQUILIBRADO

Un sistema desequilibrado es el que tiene su centro de masas desplazado del eje de rotación del sistema. En función de la masa y del desplazamiento, se originará un grado de desequilibrio mayor o menor. Al hilo de esta definición, cabe decir que el sistema perfectamente equilibrado no existe como tal, y lo que se debe conseguir es un grado de desequilibrio admisible por el sistema.

El desequilibrio es un fenómeno que produce vibraciones, sobretodo a altas velocidades. Estas vibraciones producen pésimas calidades superficiales y puede provocar roturas de herramienta y de husillo. Este desequilibrio no es tan importante en el mecanizado convencional, ya que depende del cuadrado de la velocidad, luego si se pasa de 4.000 rpm a 20.000 rpm, el efecto del desequilibrio se incrementa en un factor de 25.

Es obvio, por tanto, que para velocidades altas en el husillo (MAV) se requieren herramientas equilibradas para obtener buenas calidades superficiales y vidas de herramientas aceptables. El equilibrado busca contrarrestar los efectos negativos de la excentricidad del sistema husillo - cono - herramienta. Esta excentricidad indica la distancia entre el centro de masas de la herramienta hasta su eje de rotación.

El desequilibrio se puede producir por

Otra fuente de desequilibrio son las propias herramientas y pinzas. Cuando se adquiere un cono equilibrado, suele estarlo sin contar con los demás elementos. Es necesario realizar el montaje de todos elementos de forma precisa, ya que sino se introducen desequilibrios. Además estos serán mayores cuanto más pesada y larga sea la herramienta. El MAV obliga el uso de herramientas simétricas, no siendo en absoluto aconsejable utilizar herramientas desequilibradas como brocas de un solo filo, etc.

El problema real no es el desequilibrio en si, sino la combinación de este desequilibrio con altas velocidades de giro del husillo. La fuerza debida a este desequilibrio es de la forma:

|

Fdeseq: Fuerza debida aldesequilibrio en Nw |

En la figura se puede observar la fuerza de desequilibrio para distintos niveles de desequilibrio.

Valores de la fuerza obtenidas para diferentes desequilibrios de herramienta |

Si el desequilibrio es grande (6 a 8 g·mm) la fuerza debida al desequilibrio puede ser del orden de la fuerza de corte, sobretodo en operaciones de acabado. Como norma general se debe mantener la Fdeseq por debajo de las fuerzas de corte.

Actualmente, la norma más extendida para establecer este equilibrado es la ISO 1940-1. Este estándar establece distintas “clases G”. Cuanto menor sea la clase G, mejor equilibrado implica. Muchos fabricantes de conos están produciendo conos de clase G1.0 a G2.5. Este valor G dicta el máximo desequilibrio utilizando la fórmula:

|

U: Desequilibrio admisible [g·mm] |

A pesar del uso de la norma ISO, ésta fue diseñada para el equilibrado de rotores de turbinas, por lo que los valores de desequilibrio obtenidos son en ocasiones excesivamente restrictivos para la mayoría de las aplicaciones de mecanizado. Otro problema es que, según la norma, se permite un desequilibrio mayor a las herramientas más pesadas, cuando estudios experimentales demuestran que cuanta mayor sea la masa de las herramientas, menos desequilibrio es permitido. Como conclusión, se puede decir que el uso de las clases G son muy restrictivas y aumentan los costes de equilibrado de conos, pero que sirve para que el usuario que adquiere el cono tenga una garantía de su correcto equilibrado. Aún así, existen numerosas discrepancias sobre la extrapolación de esta norma.

Por último, para minimizar el desequilibrio del conjunto herramienta – cono (y pinza si existe), se puede:

Refrigeración en Mecanizado de Alta Velocidad

Joseba Pérez Bilbatua, Goretti Alberdi, Patxi López

Centro de Aplicaciones del Mecanizado de Alta Velocidad de Tekniker

1. INTRODUCCIÓN

En los procesos de corte, aproximadamente el 97% de la energía mecánica se transforma en energía térmica a través del cizallamiento, corte y fricción entre la viruta y la cara de desprendimiento de la herramienta. Aunque gran parte de la energía es evacuada por las virutas, el calor se acumula en lugares cercanos al punto de corte y a la cara de desprendimiento en contacto con las virutas. Esta acumulación de energía provoca fenómenos no deseados en el proceso de mecanizado:

a) La herramienta se fragiliza y se estimula el desarrollo del desgaste.

b) Respecto a la calidad final del componente mecanizado, la precisión geométrica disminuye debido a la expansión de la herramienta y de la pieza con el calor.

En todo proceso de mecanizado se dan cita tres funciones vitales: lubricación, refrigeración y retirada del material excedente

Lubricación: Su objetivo es reducir las fuerzas de corte y el desgaste de la herramienta mediante la disminución de la fricción entre la cara de incidencia de la herramienta y la superficie de la pieza, así como entre la cara de desprendimiento y las virutas. Los fluidos refrigerantes actúan directamente en el punto de fricción, creando una capa protectora en esa zona y no permitiendo un contacto directo entre la herramienta y la pieza.

Refrigeración: Mitiga el desequilibrio térmico del sistema generado durante el proceso por el rozamiento entre pieza y herramienta, además del calor generado por deformación plástica en el proceso de formación de la viruta.

Retirada del material excedente. La evacuación y transporte de las virutas es una de las funciones más importantes de los fluidos lubricantes. Si éstas permanecen cerca de la zona de corte calientan la pieza e influyen en la precisión final del componente mecanizado. Por otra parte, las virutas tienen un alto impacto en la vida de la herramienta cuando son cortadas de nuevo, aumentando la temperatura y las fuerzas en el punto de corte, lo que provoca desgastes del tipo de descascarillado en los filos de corte.

2. TENDENCIAS EN EL USO DE LUBRICANTES

Los fluidos lubricantes / refrigerantes son uno de los agentes más efectivos en términos de productividad de los procesos de mecanizado, aunque también tienen un factor indeseable.

En la última década los problemas asociados al impacto medioambiental de los procesos de fabricación han sido objeto de amplios estudios y consideraciones. Las condiciones ambientales en los puesto de trabajo se vuelven necesariamente malas cuando los lubricantes se evaporan debido al calor generado en el proceso de corte. Los lubricantes poseen gran cantidad de componentes y aditivos (del tipo clorado y sulfúrico) que tienen alta influencia no sólo en la salud de los operarios sino también en el posterior tratamiento y almacenaje de los residuos.

3. EL PROCESO MAV Y EL USO DE LUBRICANTES

En el caso del mecanizado de alta velocidad, es necesario aclarar ciertos aspectos que hacen a este proceso un tanto peculiar en referencia al uso común de lubricantes y refrigerantes.

En el proceso MAV el tiempo de contacto entre la herramienta y la viruta es extremadamente corto debido a la alta velocidad de giro del cabezal, por lo que la transferencia de calor a la herramienta es también pequeña y se reduce por tanto la necesidad de disponer de un sistema de lubricación. Esta presunción es siempre dependiente del material que estemos mecanizando, ya que la transferencia de energía depende del coeficiente de transmisión térmica de cada material, pero es aplicable a la mayoría de aceros, en algunos tipos de aleaciones ligeras (aluminio y magnesio), y no es aplicable en el caso del mecanizado de aleaciones de baja maquinabilidad (aleaciones base titanio y base níquel).

El desarrollo de recubrimientos de última generación, con una excelente resistencia a alta temperatura favorecen la posibilidad de realizar el mecanizado en situaciones de ausencia de refrigerante o con una mínima cantidad del mismo (MQL, o Minimum Quantity Lubricant).

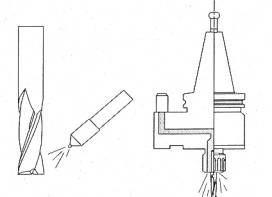

Abordando el proceso de mecanizado desde los puntos de vista económico y medioambiental, la industria está sugiriendo nuevos procesos y métodos de lubricación. El paso más lógico para evitar estos problemas es el mecanizado en seco. Algunas herramientas recubiertas de cerámica, carburo de tungsteno con carbono (WC/C), nitruro de titanio-aluminio (TiAlN), bisulfuro de molibdeno (MoS2), diamante, etc, han demostrado un excelente comportamiento en el mecanizado en condiciones de ausencia de lubricación. Estos materiales de recubrimiento son tan duros que resisten el desgaste y se consiguen incrementos de vida de herramienta de entre el 30 y el 70%. Sin embargo, tales herramientas para condiciones de corte en seco deben ser consideradas como particularmente críticas.

En el caso en el que no se pueda realizar un mecanizado en seco 100% por cualquier razón tecnológica, el mecanizado MQL proporciona una alternativa al mecanizado con flujo normal de lubricante. Debido a que la cantidad de lubricante utilizada es mínima, del orden de 0.01 - 0.5 ml/min, tanto la herramienta como la pieza permanecen secas, con lo que los costes de lubricantes y tratamiento de residuos se minimizan, así como los riesgos a la salud de los operarios.

|

Sistemas de lubricación MQL externo e interno |

En el mecanizado con lubricación MQL la función de refrigeración se consigue a través de la gran cantidad de aire que se insufla en la zona de corte, y la función de lubricación entre la herramienta y la pieza se consigue por medio de una pequeña cantidad de lubricante.

Controles numéricos

Motores lineales para Mecanizado de Alta Velocidad

Xabier Sabalza, Ramón Uribe-Etxeberria

Ideko Centro Tecnológico

1. INTRODUCCIÓN

La técnica denominada mecanizado de alta velocidad hace referencia a procesos de mecanizado en los cuales la velocidad de corte se ha incrementado de manera notable, elevando los niveles de exigencia a gran parte de las tecnologías implicadas en el proceso de corte.

Uno de los elementos clave es, evidentemente, la máquina herramienta, a la cual se le exige un mayor grado de rapidez y precisión, lo que hace que los accionamientos empleados en los ejes de avance cobren una importancia fundamental en el buen hacer de la misma.

Dependiendo de las aplicaciones, se exigen máquinas cuyas velocidades de avance superen los 100 m / min, y más importante quizás que el valor del avance es el valor de la aceleración, sobre todo cuando se mecanizan formas complejas, considerándose necesarios valores de al menos 1g o incluso mayores.

Hoy por hoy, la tecnología de los accionamientos en máquina herramienta está dominada por los servomotores rotatorios usados en conjunción con una serie de componentes mecánicos de transmisión como los husillos a bolas, los engranajes o las correas dentadas, siendo dichos componentes los que limitan en la actualidad los valores de velocidad y aceleración alcanzables. Los motores lineales juntamente con potentes CNCs, aparecen como una gran fuente potencial de prestaciones para máquinas herramienta de alta velocidad.

2. ¿QUÉ ES UN MOTOR LINEAL?

La explicación habitual de lo que es un motor lineal es que se trata de un motor rotatorio “desenrollado”, es decir, que se ha cortado por uno de sus radios y se ha estirado hasta dejarlo plano.

Hablando de un modo más preciso, un motor lineal consiste en un elemento primario, donde se encuentran los devanados, y un elemento secundario que se extiende a lo largo de la distancia que se va a recorrer, aportando como ventaja la posibilidad de poder disponer de varios primarios sobre un mismo secundario. Al igual que en el caso de los motores rotatorios, pueden existir modelos síncronos y asíncronos. Junto con las guías lineales, el sistema de medida lineal y el regulador electrónico forman el conjunto activo de accionamiento lineal.

1. ¿Qué ofrecen los motores lineales?

Por muy fino que se hile en el proceso de sintonía de los accionamientos, el valor limitado de la rigidez junto con la existencia de posibles holguras en la transmisión mecánica restringe el uso de husillos a bolas hasta una longitud de unos 6m, una velocidad de unos 60 m / min , y una aceleración de hasta 1g en el mejor de los casos. Las aplicaciones con motores lineales eliminan los elementos de transmisión mecánica, que debido a su elasticidad, hacen que los accionamientos se comporten con una naturaleza oscilatoria, limitando la dinámica y la ganancia del factor Kv. La transmisión de la fuerza se realiza ahora directamente por el campo magnético. Todo ello proporciona una serie de ventajas sobre los accionamientos tradicionales basados en transmisiones mecánicas:

La tabla muestra una pequeña comparación entre las prestaciones típicas que ofrecen los motores lineales y los husillos a bolas

|

Husillo a bolas |

Motor lineal |

Velocidad máxima |

0,5 m/s |

2 m/s (3 ó 4 posible) |

Aceleración máxima |

0,5 – 1 g |

2 – 10 g |

Rigidez dinámica |

9 – 18 kgf/mm |

6– 21 kgf/mm |

Tiempo posicionado |

100 ms |

10 – 20ms |

Fuerza máxima |

26.700 N |

9.000 N/bobina |

Fiabilidad |

6.000 – 10.000 h |

50.000 h |

Por otro lado, tal y como era de esperar, no son todo virtudes. El uso de motores lineales presenta una serie de inconvenientes. Una de las pegas de motores lineales es la necesidad de disipación del calor que se genera, por lo que es necesario disponer se sistemas de refrigeración y/o aislamiento térmico de los accionamientos para que puedan operar con precisión. Si los motores no se refrigeran adecuadamente, las dilataciones térmicas conducidas al resto de elementos de la máquina pueden comprometer su nivel de precisión y prestaciones. Todo ello incrementa el coste de las soluciones basadas en motores lineales. La no existencia de elementos de transmisión mecánica que amortigüen los cambios de carga repentinos o cualquier otro tipo de perturbación mecánica, hace que esta tarea tenga que realizarla el controlador electrónico, por lo que éste tiene que ser extremadamente rápido parta mantener la estabilidad. Es habitual emplear técnicas de filtrado sofisticadas que evitan las resonancias mecánicas cuando los motores se utilizan en condiciones dinámicas exigentes.

4. CONCLUSIONES

Los motores lineales eliminan los componentes mecánicos de las transmisiones utilizadas en los accionamientos tradicionales, proporcionado un importante incremento en los niveles de velocidad, aceleración y precisión a alta velocidad, lo cual presenta evidentes ventajas, abriéndoles un amplio campo de aplicación y de futuro. Sin embargo, los motores lineales no sustituirán los accionamientos rotatorios de forma inmediata. No es suficiente colocar motores lineales en diseños ya existentes, sino que es necesario realizar un completo rediseño de la máquina herramienta para aprovechar las ventajas que ofrecen. Es necesario seguir de cerca la evolución de esta tecnología y tenerla en cuenta a la hora de realizar nuevos desarrollos.

Controles numéricos para MAV

Xabier Sabalza, Ramón Uribe-Etxeberria

Ideko Centro Tecnológico

1. INTRODUCCIÓN

Las aplicaciones de alta velocidad en máquina herramienta exigen un nivel mínimo de prestaciones a los CNCs que gestionan el proceso de mecanizado, de modo que sean capaces de controlar las altas velocidades y aceleraciones de los ejes con el nivel de precisión requerido.

El procesamiento de los datos en el CNC comienza por el intérprete del programa, el cual descifra el programa escrito en formato ISO de manera que pueda ser asimilado por sistema de control y ejecutado en el interpolador. Pero antes de que los datos lleguen al interpolador es necesario realizar una serie de transformaciones como compensación de la geometría de la herramienta, escalado, rotación, cinemática de la máquina, etc. Después, el interpolador actúa enviando a los servos las consignas adecuadas.

En aplicaciones de contorneado, la forma más habitual de especificar las trayectorias que debe seguir la herramienta está basada en la generación de una sucesión de puntos entre los cuales se realizan interpolaciones lineales. Cuanta más precisión se exige, mayor es el número de puntos, y el hecho de tener que procesar toda esa cantidad de información con precisión y a gran velocidad impone la adopción de soluciones específicas en los controles numéricos para alta velocidad.

EL CNC tiene que ser capaz de realizar las operaciones manteniendo los diferentes errores que se producen dentro de las tolerancias establecidas. Para el trabajo en alta velocidad, las exigencias son, como cabe esperar, más severas debido sobre todo a los altos valores de avance que se requieren. En los siguientes puntos se analizan las prestaciones que puede disponer un CNC para trabajar en alta velocidad.

Existen en el mercado numerosos fabricantes de CNCs especialmente diseñados para el mecanizado de alta velocidad, entre ellos podemos citar los siguientes: Fidia, Fagor, Heidenhain, Siemens, Fanuc, Selca, Num, etc.

2. CARACTERISTICAS DE LOS CNC DE ALTA VELOCIDAD

2.1 Tiempo de ciclo del servoaccionamiento

El tiempo de ciclo del servoaccionamiento es el tiempo que transcurre entre cada medida de posición y actualización de la consigna que el CNC envía a los diferentes servoacionamientos.

El valor de este tiempo marca la precisión en distancia que se puede obtener para un eje moviéndose con un avance determinado, o viceversa, para una precisión o distancia mínima entre medidas determinada marca la velocidad de avance máxima. Por ejemplo, para una velocidad de avance de 6 m/ min y un tiempo de ciclo del servo de 1 ms, se tiene que por cada vez que el CNC mide la posición del eje este se ha movido 0,2 mm. Este problema de resolución obliga a que los CNCs dispongan de tiempos de ciclo del servo rápidos si se quiere trabajar con precisión con valores de avance rápidos.

El tiempo de ciclo del servo es uno de los aspectos clave a tener en cuenta para mecanizar rápido con precisión. Los CNCs para alta velocidad disponen en la actualidad de tiempos de ciclo del servo del orden de unos 100ms.

2.2 Tiempo de proceso de bloque

El tiempo de proceso de bloque es el mínimo tiempo que transcurre entre la ejecución de dos bloques del programa de CNC. El tiempo proceso de bloque incluye el tiempo que necesita el CNC para interpretar un dato del programa, incluyendo todas las funciones preparatorias (compensaciones, transformaciones...), y además iniciar y terminar el movimiento en cuestión. En alta velocidad, y especialmente para aplicaciones de contorneado, es habitual exigir tiempos de proceso de bloque de 1 ms.

La velocidad de proceso de bloque necesaria para obtener una precisión determinada depende de la capacidad de aceleración de la máquina. Reducir el tiempo de proceso de bloque a valores por debajo de la capacidad de aceleración de la máquina no reduce el tiempo de ejecución del mecanizado.

Interface digital con los accionamientos. Accionamientos digitales

El uso de un interface digital entre el CNC y los accionamientos, permite a éste disponer de más información sobre el estado de los accionamientos así como influenciar el comportamiento de los lazos. Los accionamientos digitales permiten al CNC disponer de funciones tales como:

· Alta resolución digital en la monitorización de la velocidad y la trayectoria.

· Algoritmos de control de alto nivel, pudiéndose destacar:

- Feed-forward en los lazos de posición y velocidad, también conocidos como feed-forward de velocidad y aceleración. Se trata de controles en avance que permiten una importante reducción de los errores de seguimiento ante cambios de consigna.

- Amortiguación activa, consigue incrementar el valor de la amortiguación del sistema electromecánico para poder incrementar el valor de la ganancia Kv del lazo de posición y trabajar con un mayor grado de precisión.

- Compensaciones de fricciones estáticas y holguras

· Amplio rango de opciones de análisis, como por ejemplo osciloscopio o analizador de frecuencias integrados.

· Posibilidad de realizar funciones de tratamiento de señal (DSP), tales como la implementación de filtros digitales.

2.3 Look-Ahead

Quizás una de las prestaciones más importantes de la que es necesario que cualquier CNC disponga para trabajar en alta velocidad sea la función “look-ahead” (mirar en adelanto). En la función Look-Ahead el procesador del CNC evalúa por adelantado los cambios en los movimientos de los ejes que aparecen en el programa de pieza que se está ejecutando para responder antes de que sea demasiado tarde, permitiendo a la máquina realizar el ajuste a tiempo. Esto permite a la máquina mantener el avance a valores relativamente altos evitando marcas en el mecanizado, redondeo de aristas o bruscos arranques y paradas de la máquina, por medio de ir ajustando la velocidad mirando el programa por adelantado. No existe ninguna regla que diga cuantos bloques es suficiente mirar por adelantado. Esta cantidad es dinámica, cambia en función de los detalles de la pieza, las exigencias en cuanto a precisión, o las características de la máquina. Como regla general, cuanto más lenta sea una máquina (menor aceleración), mayor número de bloques Look-Ahead serán necesarios. El trabajar con mayor número de bloques en Look-Ahead que el necesario no influye en principio en el mecanizado, pero se pierde potencia de cálculo en el CNC ya que esta realizando operaciones innecesarias. El número típico en alta velocidad está por encima de 100 bloques, aunque hay casos en los que se puede llegar hasta 1000 bloques.

2.4 Control de aceleraciones

El tener altos valores de jerk o sacudida supone fuertes cargas para la mecánica de la máquina herramienta y provoca vibraciones en los ejes. Los controles proporcionan la posibilidad de limitar el valor del jerk, lo que hace que el perfil de la aceleración no sea una constante, sino que tenga forma trapezoidal, mejorando notablemente el comportamiento de la máquina.

Se logran todavía mejores resultados suavizando la curva de la aceleración, sustituyendo la curva trapezoidal por una curva en forma de campana, por ejemplo una función sen2.

Con la implementación de este tipo de funciones se obtiene un doble beneficio: por un lado se reducen los esfuerzos a los que se ve sometida la mecánica de la máquina, y por otro, gracias a la reducción de vibraciones, se consiguen movimientos más suaves que permiten elevar el valor de la velocidad y reducir el error.

2.5 Capacidad de almacenamiento. Ethernet.

Muchos de los actuales programas generados por los paquetes CAM para el mecanizado de piezas en 3D, ocupan varios megas de memoria debido a la necesidad de mantener el error cordal a un valor bajo.

Los actuales CNCs están, cada vez más, basados en arquitecturas PC, las cuales proporcionan discos duros con capacidades de almacenamiento de gigas, por lo que el problema del espacio que existía antiguamente ya no es tal. Además, la conexión a red de los CNCs proporciona todas las ventajas añadidas que supone una conexión de este tipo en cuanto a la transmisión y utilización de cualquier tipo de información.

2.6 Interpolación polinómica. NURBS.

Los NURBS (Non-Uniform Rational B-Splines) son entes matemáticos que definen exactamente una curva o superfice a partir de varios puntos de control, no necesariamente pertenecientes a la trayectoria, y unos pesos asociados a los mismos. Los pesos actúan esencialmente como la gravedad, produciendo deformaciones en la dirección de los puntos de control. Cuanto mayor sea la complejidad de la curva, mayor será el número de puntos de control que deberá especificarse, pero, en todo caso, el número de puntos generados será menor que el necesario utilizando la aproximación tradicional por tramos rectos. La reducción en el número de puntos manejado en las curvas habituales está en una proporción de entre un 30 y un 50%.

El empleo los NURBS para definir una trayectoria de mecanizado precisa evidentemente de la disponibilidad de un CNC con interpolador polinómico, capaz de procesar la información codificada en esta forma.

Ejemplos de curvas NURBS |

Muchos de los paquetes de CAD existentes trabajan internamente con NURBS para la definición de curvas y superficies. La disponibilidad de un CNC con capacidad de procesar NURBS supone la eliminación de un paso intermedio generador de error a la hora de aproximar una trayectoria curva a una de multitud de tramos rectos, con el consiguiente incremento de la calidad superficial, disminución de la talla del fichero de la trayectoria, e incluso incremento de la velocidad de avance.

La reducción del volumen de datos que se obtiene con la especificación de las trayectorias mediante NURBS tiene importancia en el caso de utilizar CNCs con baja capacidad de almacenamiento, habituales hasta fechas recientes. Sin embargo, los CNC actuales, con gigas de memoria, y con la posibilidad de aplicar la función look-ahead, diluyen algunas de las ventajas del uso de los NURBS.

En definitiva, si bien los NURBS son una nueva técnica que comienza a desarrollarse y que ha aportado y puede seguir aportando una serie de ventajas, algunas de ellas ya no son tales gracias a las prestaciones de los CNCs de última generación. Las limitaciones de la máquina en cuanto a velocidades de avance y/o aceleraciones no están causadas por la capacidad de proceso de datos del CNC, sino por la respuesta del sistema electromecánico.

3. CONTROLES ABIERTOS

Los fabricantes de CNC's actuales están apostando cada vez más por los denominados controles abiertos, los cuales básicamente aprovechan la arquitectura PC para permitir al usuario implementar funciones propias, poniendo a su alcance muchos recursos internos del control.

La utilización de la arquitectura PC y el software estándar en dichos sistemas abre enormemente las posibilidades de los CNCs actuales. De esta manera, todo el hardware y software que ha sido desarrollado para el entorno PC puede ahora ser utilizado directamente en los CNCs. Por tanto, la integración con periféricos, adquisición de datos, etc. se solucionan fácilmente con sistemas comerciales de terceros fabricantes, diferentes de los fabricantes de CNCs.

4. CONCLUSIÓN

Como principales conclusiones desde el punto de vista del control para el mecanizado de alta velocidad, cabe destacar la necesidad de disponer de CNCs con tiempos rápidos de proceso de bloque y de ciclo de servo que, junto con los accionamientos digitales, permitan trabajar con elevadas aceleraciones y velocidades de los ejes. También hay que subrayar la necesidad de disponer de algoritmos de look-ahead para obtener altas velocidades de ejecución de los programas.

Software CAD/CAM para Mecanizado de Alta Velocidad

Joseba Pérez Bilbatua, Goretti Alberdi, Patxi López

Centro de Aplicaciones del Mecanizado de Alta Velocidad de Tekniker

1. INTRODUCCIÓN

Desde que el conocimiento del proceso de mecanizado a alta velocidad ha llegado a ser una tecnología extendida en el sector industrial, las empresas que desarrollan software han pretendido “no perderse el carro” de la innovación, colocando el sello “Software para el mecanizado de Alta Velocidad” en sus productos.

Esta campaña de marketing ha supuesto el desconcierto entre los usuarios, primero por conocer si su paquete de CAD/CAM está o estará a la altura necesaria y, segundo, por quienes deben incorporar en sus empresas un software de alto nivel y les es difícil “despejar el camino”.

A continuación describimos las diferentes estrategias de corte que se emplean habitualmente en las operaciones de mecanizado a alta velocidad, las cuales deben estar disponibles por aquel sistema de CAD/CAM que quiera competir en el área del mecanizado de alta velocidad.

2. OPERACIÓN DE DESBASTE

Raster Esta trayectoria se genera a partir de un ángulo dado en XY , manteniendo un con paso lateral ae y un paso vertical ae. El software debiera incluir por defecto diferentes opciones para adaptarse al mecanizado de alta velocidad, como son radios en los cambios de dirección, entradas en espiral, etc... |

Trocoides o Epicicloides: |

Perfilado u Offset |

Entradas en Z |

Arcos |

Cambios de Dirección. |

3. OPERACIONES DE ACABADO

En el mecanizado de alta velocidad es necesario calcular muchas trayectorias por lo que el software debe ser muy flexible.

|

|

ZIG-ZAG o Raster |

Planos en Z |

Espiral |

Radial |

Offset |

Mecanizado por zonas |

Límites |

|

4. SIMULACIÓN DEL MECANIZADO

El software debe incorporar la posibilidad de simular las estrategias de mecanizado. A pesar que existen software específicos para la simulación de las trayectorias, somos de la opinión que esta opción debe estar incorporada como una herramienta más dentro del propio programa de CAD/CAM

La máquina-herramienta para Mecanizado de Alta Velocidad

Juan Martín - Técnico Comercial Juan Martín, S.L.

Lluc Castellano Almoril

En este capítulo se profundizará en las soluciones constructivas de las máquinas-herramienta preparadas para aplicaciones de alta velocidad.

Este estudio se basa únicamente en los centros de mecanizado (de fresado) y no se tienen en cuenta otras máquinas de arranque de viruta como tornos, abrasión (rectificadoras) o electroerosión. El concepto de mecanizado de alta velocidad se ha empleado indistintamente para muchas de estas tecnologías, pero sólo se tratarán los centros de mecanizado (fresadoras) para arranque de viruta.

Para afrontar el estudio de las soluciones constructivas de las máquinas-herramienta hay que definir primero las necesidades funcionales de las mismas. Evidentemente estas necesidades son cualitativa y cuantitativamente diferentes dependiendo de la aplicación de la máquina. En el caso de una máquina diseñada para el mecanizado de moldes de inyección de plásticos, donde el acabado de las superficies complejas de 3D es lo más importante, los conceptos de precisión (±0,002 mm), falta de vibración (<0,002 mm, pico a pico) y requerimientos de Vc (aprox. 300 m/min) serán muy diferentes a una máquina concebida para el mecanizado en serie de piezas de aluminio o magnesio de fundición, donde lo que prima son las aceleraciones, velocidades de posicionamiento y minimización de los tiempos de no-corte.

Se intentarán agrupar todas las necesidades en los rangos más estrictos para cualquier aplicación. En otro capítulo se retomarán estas necesidades para máquinas concretas y aplicaciones diversas.

1. DEFINICIÓN DE LAS NECESIDADES FUNCIONALES DE LA MÁQUINA-HERRAMIENTA

En un capítulo anterior se han definido los parámetros de aplicación deseados para la máquina perfecta de alta velocidad. Ahora queremos traducir estos parámetros en parámetros funcionales de la máquina.

Los parámetros de aplicación: velocidad de corte (Vc), cantidad de material desalojado (MRR) y avance para diente (fz) son fácilmente relacionables con conceptos funcionales tales como velocidad de cabezal (S), potencia de cabezal (Ps) y avance (F). Otros como rigidez, amortiguación, precisión o estabilidad térmica, se interrelacionan y afectan a muchos de los sistemas de la máquina-herramienta, haciéndolos algunas veces incompatibles con los requerimientos funcionales.

1.1 Velocidad de corte (Vc) y velocidad angular del cabezal (S)

La velocidad de corte (Vc), es la velocidad tangencial del corte de la herramienta cuando el cabezal gira a las revoluciones necesarias para arrancar la viruta. Su magnitud es de velocidad (m/min) y depende de la velocidad angular del cabezal S, (rpm) y el diámetro de la herramienta, Øherramienta (mm). Sabemos por capítulos anteriores que, con estas magnitudes, la velocidad de corte se calcula según la ecuación:

![]()

donde:

Rmax = rugosidad máxima teórica (mm)

R = radio de la herramienta (mm)

Si los nuevos materiales del alma de la herramienta y, sobretodo, los nuevos recubrimientos permiten mecanizar a más altas velocidades de corte, la máquina debería aumentar proporcionalmente la velocidad angular de su cabezal.

La velocidad angular máxima del cabezal de la máquina-herramienta depende de un parámetro básico de diseño. La Vc depende, aparte del tipo de herramienta, de su diámetro y del material que se está mecanizando y, por tanto, de la aplicación a la que esté destinada la máquina.

Así pues, para materiales ligeros como el aluminio o el magnesio las velocidades de corte que se pueden conseguir con herramientas adecuadas llegan a 1500 m/min, mientras que para titanio es posible, con suerte, llegar a 80 m/s. La variación es grande. Además, las herramientas con las que podemos llegar a cortar con alta velocidad son de Ø 25 mm (muchas de las aplicaciones aeronáuticas en aluminio) hasta a Ø 1 mm o incluso menores (para mecanizar directamente acero templado para moldes de inyección de plásticos).

Por tanto, y poniendo algunos de los casos más típicos, la velocidad angular máxima del cabezal tendría que ser como se muestra en la tabla 1.

Material |

Vc |

Herramienta mínimo |

Velocidad angular (S) |

|

Aeronáutica: piezas de estructuras |

Aluminio |

1200 |

15 |

25.500 |

Moldes de inyección de plásticos multicavidad de precisión |

Acero DIN 1.2344 |

220 |

1 |

70.000 |

Aeronáutica: piezas estructurales |

Titanio |

60 |

Ø 10 |

1.900 |

Tabla 1.- Velocidad angular máxima del cabezal |

||||

Con estos valores se comprueba que las diferencias de velocidad angular de cabezales entre diferentes aplicaciones son evidentes. Estos valores son valores teóricos que, en la práctica, se pueden ver limitados para la potencia necesaria en la punta de la herramienta, la vida útil del cabezal o para los avances de mecanizado requeridos en estas velocidades angulares del cabezal. De todo esto se hablará en el apartado 2.

1.2 Avance por diente (fz) y avances de trabajo (F)

El avance por diente (fz) es la distancia que recorre la herramienta entre el corte de uno de los dientes y el siguiente. Es decir: el avance por diente es el espesor de la viruta arrancada por la herramienta. Este valor está limitado para la rigidez del alma de la herramienta y para la potencia que puede generar el cabezal.

La rigidez de la herramienta depende fundamentalmente de su geometría y su material constructivo, por tanto, el valor de fz (mm) es una característica tecnológica que ha de ser informada por el fabricante de herramientas. Así pues, fz y Vc, son las dos características tecnológicas que determinan el proceso de arranque de viruta, y las dos las determina la herramienta y el material a cortar (recordar apartado 1.1).

El avance por diente es directamente proporcional al avance de mecanizado (F) e inversamente proporcional a la velocidad angular del cabezal (S) como se indica en la ecuación 3.3, donde z es el número de dientes de la herramienta.

Con esta relación vemos que, para una fz determinada para la herramienta y con la velocidad angular del cabezal cada vez mayor gracias a los nuevos recubrimientos, el avance de trabajo F ha de aumentar en la misma proporción. Y prosiguiendo con los mismos ejemplos de la tabla 1, podemos generar la tabla 2 según:

Material |

Z |

Herramienta mínimo |

Velocidad (S) |

Avance por diente (fz) |

Avance de trabajo (F) |

|

Aeronáutica: piezas de estructuras |

Aluminio |

3 |

15 |

25.500 |

0,25 |

19.125 |

Moldes de inyección plásticos |

Acero DIN 1.2344 |

2 |

1 |

70.000 |

0,05 |

7.000 |

Aeronáutica: piezas estructurales |

Titanio |

3 |

Ø 10 |

1.900 |

0,2 |

1.140 |

Tabla 2 .- Avances de trabajo y por diente |

||||||

Se observa también en esta tabla, como en la Tabla 1, que la variación de resultados, en este caso de F, es enorme. De todas maneras, el dato más interesante es que en el mecanizado de alta velocidad (de corte) también los avances han de aumentar, y este factor es más importante que la velocidad angular del cabezal porque afecta de forma directa la dinámica de los ejes coordenados y por tanto a la estructura de la máquina. Es de vital importancia entender que una fresadora de alta velocidad no es una fresadora convencional de control numérico con un cabezal de elevada velocidad de rotación.

La tabla 2 evidencia que la máquina de alta velocidad ha de ser concebida desde un inicio de forma diferente.

1.3 Volumen de material desalojado por unidad de tiempo (MRR: “Metal removal rate”) y potencia del cabezal

El volumen de material desalojado por unidad de tiempo (MRR: “Metal removal rate”) se mide en cm3/min y tiene relación directa con la potencia que necesita el cabezal para arrancar este material según la ecuación:

Ecuación 1 |

donde:

Ps = potencia necesaria en la punta del cabezal

MRp = constante que define la cantidad de material desalojado por unidad de potencia (cm3/min/kW)

El factor MRp depende de la geometría, el estado de la herramienta y del material. Siguiendo con los ejemplos del apartado anterior se obtienen las cantidades MRR desalojadas en el proceso y la potencia necesaria en el cabezal:

Material |

Avance de trabajo (F) |

Ae |

Ap |

MRR |

MRp |

Ps |

|

Aeronáutica: piezas estructuras |

Aluminio |

19.125 |

15 |

15 |

4303 |

71,4 |

60,2 |

Moldes inyección plástico |

Acero DIN 1.2344 |

7.000 |

0,4 |

0,04 |

0,112 |

14,7 |

0,008 |

Aeronáutica: piezas estructurales |

Titanio |

1.140 |

6 |

5 |

34,2 |

20 |

1,8 |

Tabla 3.- Cantidades desalojadas y potencia necesaria para ello |

|||||||

De nuevo se observa que las potencias necesarias en la punta del cabezal difieren mucho entre las distintas aplicaciones.

1.4 Relación de tiempo de corte y tiempo de no-corte

Uno de los objetivos del mecanizado de alta velocidad es, evidentemente, la reducción del tiempo del proceso de mecanizado. Hasta ahora se ha visto el mismo proceso tecnológico, pero en el proceso total de fabricación de una pieza intervienen otros tiempos donde la máquina no “elimina material”, que pueden ser denominados tiempo de no-corte (del inglés: “non-cutting time”). Este incluye los tiempos de carga y descarga de pieza, cambio de herramienta, posicionamiento en vacío de los ejes y aceleración y desaceleración del cabezal.

Todos estos factores son más importantes cuanto menores sean los tiempos de mecanizado. Esta relación de “tiempo de corte” / ”tiempo de no-corte” determina la urgencia de reducir o no los tiempos de no-corte en una máquina.

Por ejemplo, en un molde donde el tiempo de mecanizado de una pieza mediana (ie: carcasa de un teléfono) es de 20 o 30 horas, los tiempos perdidos por carga y centrado de pieza (15 min), cambios de herramienta, etc., son prácticamente despreciables y por tanto no serán valores muy importantes. En cambio, en el mecanizado de una pieza de prefundición de aluminio donde los espesores de materiales a desalojar son muy pequeños y la cantidad de herramientas es grande para la especialización de las mismas, los tiempos sumados de no-corte pueden llegar al 40 o 50% del tiempo total de proceso. En este caso, por tanto, la reducción de los tiempos de no-corte se hace tan necesaria como la reducción del tiempo de mecanizado.

En este sentido, los centros de mecanizado de alta velocidad dedicados a la producción de piezas en serie tienen en cuenta las siguientes características.

1.4.1 Aceleración / desaceleración del cabezal

Tan importante es poder girar a, por ejemplo, 15.000 rpm, como llegar lo más rápidamente posible.

Las operaciones de agujerear en aluminio pueden suponer a menudo sólo 2 o 3 segundos si se utilizan condiciones de alta velocidad (S=15.000 rpm, F=1.000 mm/min). Si acelerar a la velocidad angular de trabajo supusiera 10 segundos, por mucho que se mecanizase en alta velocidad el rendimiento del proceso sería extremadamente pobre. En el apartado 2 se verá que este factor afectará a menudo el diseño del tamaño de los rodamientos del cabezal.

1.4.2 Tiempo de cambio de herramienta

En los procesos de mecanizado de las piezas de alta producción ésta es la acción que más hace aumentar el tiempo de no-corte. Por este motivo, los fabricantes de máquinas-herramienta han desarrollado sistemas de muchos tipos para reducirlo.

En algunos diseños de máquina el cambio de herramienta determina hasta la configuración de los ejes, y se sacrifican otros factores importantes del mecanizado con el fin de minimizar este tiempo de ineficacia. En el apartado 2 se profundiza sobre las soluciones propuesta

1.4.3 Avance en rápido y aceleraciones / desaceleraciones de los ejes

Estos dos factores son los responsables de aumentar o disminuir los tiempos de posicionamiento. En las piezas donde hay muchos procesos de agujereado, roscado, etc, los tiempos de posicionamiento son muy importantes. Los avances en rápido no son los únicos responsables de minimizar estos tiempos.

Las piezas de producción son a menudo de dimensiones reducidas, y los posicionamientos de operación a operación son de menos de 100mm. Si la velocidad máxima de la máquina es de 50 m/min pero se necesitan 400 mm para conseguir esta velocidad, la solución es inválida. Por tanto las aceleraciones son muy importantes y, por ello, a menudo los datos son dados en tiempos requeridos para posicionamientos de ciertas dimensiones.

La necesidad de grandes velocidades y aceleraciones influye de forma vital en el diseño de los sistemas de accionamiento, guías, y estructura de la máquina para conseguir dinámicas muy interesantes . Pensamos que en las máquinas de producción se puede hablar de velocidades superiores a los 50 m/min y aceleraciones superiores a 1G.

Otra consideración tienen los ejes rotativos que están a menudo aparte de los tiempos de posicionamiento, y requieren tiempos de enclavamiento o frenado del eje para poder soportar las cargas debidas al mecanizado. Muchas piezas de éstas son tan importantes como las de posicionamiento de los ejes coordinados.

1.4.4 Tiempo de cambio de palet

En las máquinas de producción los tiempos de preparación de piezas se minimizan utilizando cambios de palet (o tabla) para poder hacer la preparación de las piezas en paralelo al mecanizado en una estación externa. Entonces el único tiempo que provoca no-deficiencia es el tiempo de cambio de palet. Este tiempo depende evidentemente de la carga del palet, pero por lo general es de segundos.

1.5 Estabilidad térmica

Hasta ahora se han comentado características tecnológicas que afectan directamente a alguno de los elementos de la máquina-herramienta: la Vc, la velocidad angular del cabezal, el fz, los avances de trabajo de la máquina, etc. Pero todos estos elementos tienen en común intentar reducir el tiempo de proceso o minimizar los tiempos de no-corte, y por tanto se necesita además potencia en los sistemas de accionamientos.

Desgraciadamente esta potencia extra también provoca cantidad de calor extra que puede provocar reducciones en la vida de los elementos mecánicos, así como falta de precisión. Por ello es de vital importancia extraer el calor generado en las máquinas de alta velocidad.

Evidentemente cada día se construyen sistemas más eficientes donde las pérdidas de calor se minimizan, pero estos avances afectan más a los sistemas electrónicos que a los mecánicos, donde la fricción y las fuerzas de inercia siempre suponen generación calorífica.

Se verá en los siguientes apartados que la generación de calor afecta a todos los sistemas mecánicos.

1.5.1 Cabezal

En el apartado 1.1 se ha visto que para conseguir mayores velocidades de corte es necesario aumentar la velocidad de angular de los cabezales. Esto afecta ante todo al motor de accionamiento del cabezal -que tendrá también que girar a más revoluciones - o al sistema de transmisión, que tendrá que multiplicar aún más las revoluciones del motor - afrontando graves problemas de equilibrado y vibraciones.

También afecta directamente a la composición, naturaleza y tamaño de los rodamientos del propio cabezal que deberán ser dimensionados de acuerdo con las velocidades exigidas, sin olvidar el trabajo que deben desarrollar y por tanto su rigidez. La rigidez mecánica de los rodamientos es proporcional a su diámetro, pero un diámetro mayor también provoca una mayor fuerza centrífuga y generación de calor, reduciendo así la vida de los rodamientos.

Fabricar cabezales de gran velocidad con rigidez suficiente para el proceso de mecanizado y una vida útil razonable supone un compromiso de diseño, que comprometerá, en muchos casos, la necesidad de refrigeración de los rodamientos con sistemas complejos.

Aparte del problema mecánico, la generación de calor hacia el cabezal afecta directamente a la precisión del eje Z de la máquina. Inexorablemente, el calentamiento del cabezal compromete el alargamiento del mismo. El intento de control de este alargamiento es vital en procesos de mecanizado donde buscamos precisiones en el eje Z de menos de 0,010 mm (como en moldes de inyección de plástico de precisión) y supone uno de los campos de estudio más importante para los ingenieros de diseño de la máquina-herramienta.

1.5.2 Sistema de accionamentos

El sistema de accionamientos resulta también afectado para la generación de calor. Para conseguir velocidades más altas se aumentará el paso del husillo de bolas, requiriendo a la vez una potencia superior del motor. Este entonces genera más calor de lo normal (aunque los servomotores sin escobillas tienen eficiencias muy elevadas) que se pueden transmitir al husillo de bolas y a la estructura de la máquina.

Pero el elemento más crítico es el husillo de bolas. Este se calienta por el calor generado en la hembra aunque se trate básicamente de un proceso de rodadura entre las bolas y las pistas del husillo de bolas y hembra. Este calor provoca inmediatamente alargamientos del husillo de bolas afectando su vida y la precisión dimensional de la máquina.

1.5.3 Estructura

La estructura es un elemento estático, pero también puede recibir calor procedente de diversas fuentes. Una de ellas es el calor generado en los accionamientos o en el cabezal que puede transmitirse por conducción a la estructura, por lo que tendremos que aislarla. Otras fuentes importantes de calor pueden ser las externas, como la temperatura ambiente o los rayos solares.

Estos factores no se tienen a menudo en cuenta, pero pueden afectar tanto a la precisión como a las fuentes internas de la máquina.

Por último, la estructura puede recibir una cantidad de calor para el mismo proceso de corte. El mecanizado de alta velocidad basa la protección de la herramienta en que parte del calor generado en el corte se lo lleve la viruta. Además muchas veces el corte se ha de hacer con emulsiones refrigerantes que se llevan también gran cantidad de calor. Las dos, las virutas y la taladrina entran, si no lo evitamos en contacto directo con la parte de la estructura de la máquina que configura el área de trabajo, transmitiendo también el calor recibido para conducción.

1.6 Rigidez – amortiguación

La rigidez es la resistencia de un cuerpo a la deformación sobre una carga. Podemos hablar de rigidez estática si el cuerpo recibe la carga constante y de rigidez dinámica si la naturaleza de la carga se frecuencia. En una máquina-herramienta se encuentran cargadas los dos tipos y por tanto los elementos constructivos de la misma han de tener en cuenta las dos.

Las cargas constantes son fundamentalmente la misma estructura y el peso de la pieza a mecanizar y sistemas de utillajes. También en menor medida (generalmente) el peso de la herramienta. Las proporciones de diseño de las partes estáticas y móviles de la estructura han de asegurar una alta rigidez pero, además, tienen que poder dar una buena respuesta dinámica.

Las cargas dinámicas son las debidas principalmente al proceso de corte. Pensamos que a las máquinas de alta velocidad las revoluciones del cabezal pueden, como hemos visto anteriormente, llegar a 40.000 rpm lo que supone, teniendo en cuenta que un herramienta integral tiene habitualmente 2 labios, una frecuencia de:

f = (40.000/60)·2 = 1333 Hz.

Es importante a la hora de diseñar las características estructurales de una máquina alejar lo más posible la frecuencia natural de las frecuencias de trabajo, con el fin de evitar vibraciones excesivas que, comportan a menudo, roturas de herramienta y acabados superficiales muy pobres.

La amortiguación es la capacidad de un sistema de absorber vibraciones. Esta absorción de vibraciones se hace mediante fuerzas de fregamiento. Estas fuerzas pueden ser fuerzas de fregamiento seco (o Coulomb) entre dos sólidos del sistema, fuerzas de fregamiento de un cuerpo en un fluido o fuerzas producidas para el fregamiento interno entre las moléculas de un cuerpo que se deforma (elasticidad).

En una máquina-herramienta es la absorción de energía vibratoria la que produce mayoritariamente las deformaciones de la estructura y de los elementos de la cadena de accionamiento. Los materiales se deforman, los husillos de bolas pueden colgar y las guías aumentan y disminuyen la precarga. La amortiguación es, en principio, contraria a la rigidez, y esto hace que los parámetros de diseño de los elementos constructivos siempre deban soportar el compromiso entre rigidez y amortiguación.

Vale la pena profundizar un poco más en las consecuencias físicas de esta dicotomía. Si simplificamos a 1 variable y en 1 elemento toda la estructura de la máquina, podemos considerar que la rigidez de toda la cadena de elementos se puede modelar en un molde de constante de rigidez “k” donde:

Ecuación 2 |

Por otro lado, la suma de los elementos amortiguadores de las vibraciones podemos modelarlos como un fregamiento viscoso con constante de amortiguación “c” donde:

Ecuación 3 |

La propia masa de la estructura responde a la ecuación:

Ecuación 4 |

Y finalmente la acción de la herramienta se puede modelar como una fuerza periódica de la forma:

Ecuación 5 |

De esta manera la ecuación dinámica del sistema es:

Ecuación 6 |

La solución general de esta ecuación diferencial se obtiene sumando su solución particular con la solución general de la ecuación homogénea.

Esta última modela la respuesta a un único impulso de vibración. Tiene tres soluciones dependiendo si el valor de la constante de amortiguación es mayor, igual o menor a una constante llamada coeficiente crítico de amortiguación “cc”.

|

Ecuación 7 |

donde p es la frecuencia angular de la vibración no amortiguada (o sea la frecuencia en el caso que c fuese 0) también llamada frecuencia natural del sistema. Esta frecuencia depende nada más de m y k y es por tanto una característica propia del sistema.

Así pues:

|

Ecuación 8 |

donde λ1 y λ2 son soluciones reales de la ecuación homogénea. La solución corresponde a un movimiento no vibratorio, donde el sistema vuelve a su estado después de un tiempo.

|

Ecuación 9 |