I riassunti , gli appunti i testi contenuti nel nostro sito sono messi a disposizione gratuitamente con finalità illustrative didattiche, scientifiche, a carattere sociale, civile e culturale a tutti i possibili interessati secondo il concetto del fair use e con l' obiettivo del rispetto della direttiva europea 2001/29/CE e dell' art. 70 della legge 633/1941 sul diritto d'autore

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

Ogni sistema produttivo rappresenta un realtà specifica diversa da qualsiasi altra. Le variabili che concorrono a definirne la configurazione e il funzionamento sono infatti così numerose da determinarne delle caratteristiche peculiari uniche. Ciononostante è fondamentale individuare delle classi di appartenenza di ogni sistema produttivo al fine di orientare le scelte manageriali di progettazione e gestione (Da Villa, 1990).

Ai fini di una analisi dei sistemi produttivi la prima classica distinzione è quella tra la fase di fabbricazione e quella di montaggio. Il criterio che è alla base di questa prima suddivisione è il differente tipo di operazioni che sono eseguite durante i processi di produzione. Per fabbricazione si intende l'insieme delle lavorazioni che modificano almeno una caratteristica del materiale, sia essa geometrica (operazioni di taglio, piegature, sagomature ecc.), meccanica (trattamenti termici, galvanici ecc.) o chimica (miscelazioni, reazioni industriali ecc.). Il termine montaggio indica invece il complesso di operazioni (saldature, bullonature, chiodature, incollaggi ecc.) che comportano l'unione di parti inizialmente disgiunte.

In figura 3.1 è rappresentato il flusso dei materiali entro un sistema produttivo comprensivo delle fasi di fabbricazione, montaggio e spedizione-distribuzione.

Figura 3.1 Schema di flusso logistico

Oltre a questo primo criterio che differenzia i tipi di operazioni, è possibile individuare altri criteri di analisi dei sistemi produttivi che conducono a delle vere e proprie classificazioni. Tali criteri si distinguono per le modalità con cui (Brandolese et al., 1985): - si realizza il volume produttivo; - si risponde alla domanda di mercato; - si realizza il prodotto. Le tre classificazioni che ne conseguono sono di seguito trattate.

La prima classificazione dei sistemi di produzione è quella basata sulle modalità con cui sono ottenuti i volumi di produzione:

I parametri che caratterizzano tali modalità sono:

prime e dei prodotti finiti entranti/uscenti in tempi successivi nei/dai reparti produttivi.

In funzione di questi due parametri che caratterizzano i processi produttivi è possibile individuare tre categorie teoriche per i sistemi dei produzione:

- reparti manifatturieri nei quali si realizzano particolari codici in lotti economici;

- impianti di petrolchimici che lavorano a "campagne", ovvero con modalità di funzionamento caratterizzate da particolari valori ad esempio di temperatura e pressione per l'ottenimento di un particolare prodotto o mix di prodotti; durante la campagna produttiva questi impianti hanno le medesime caratteristiche di un sistema a flusso (continuità del flusso entrante/uscente e ripetitività delle operazioni);

discontinuità del flusso entrante/uscente; ogni prodotto è diverso da quello precedente e da quello successivo; sistemi a prodotto singolo sono ad esempio i cantieri civili e i reparti manifatturieri preposti alla costruzione di impianti speciali.

Una seconda classificazione dei sistemi produttivi nasce da criteri di natura commerciale, ossia dalla modalità con cui l'impresa risponde alle richieste del mercato. Le aziende vengono distinte (figura 3.2) in:

Figura 3.2 Classificazione secondo il modo di rispondere alla domanda

Si noti come la diagonale tracciata in figura 3.2 individui una zona superiore dove le attività sono svolte tutte su previsione ed una zona inferiore dove le attività sono svolte tutte su ordine. La figura mette in evidenza come il tentativo di ottenere i vantaggi derivanti dall'operare sulla base di ordini anziché di previsioni, richiede, a parità di tempo di consegna, la riduzione dei lead time operativi.

Con riferimento alle scelte di fondo caratterizzanti il rapporto che l'azienda instaura col mercato (e cioè prodotti standard a catalogo o progettati su specifica del cliente, acquisti, fabbricazione e montaggio su previsione delle vendite o su ordine del cliente), ci preme qui precisare che in misura sempre maggiore non si può parlare di "scelte" poiché le decisioni sono in pratica condizionate dalla competizione di mercato. E' evidente infatti che la richiesta di prodotti in gamme sempre più ampie e con un numero sempre più elevato di optional spinge verso soluzioni Assemble To Order; mentre la necessità o il vantaggio competitivo di personalizzare i prodotti spinge verso soluzioni Engineer To Order.

La terza ed ultima classificazione dei sistemi produttivi nasce dalla natura intrinseca dei prodotti. Prodotti chimici, farmaceutici, tessili ed altri quali cemento, acciaio, carta ecc., sono ottenuti a partire da una serie di materie prime od elementi iniziali che non possono più essere individuati nel bene finale, perché non sono più distinguibili o hanno cambiato natura. Le lavorazioni attraverso cui si ottengono questi tipi di prodotti sono note come produzioni "per processo". In molti altri casi il bene finale risulta costituito da una serie di componenti discreti o parti di diversa natura. E' il caso di automobili, macchine utensili, vestiti ecc. Si parla in questo caso di processi produttivi "per parti". Una caratteristica di questi prodotti è che possono essere smontati nei loro diversi componenti.

I sistemi produttivi per processo sono costituiti in generale da impianti specifici attraverso cui fluiscono le materie prime e i prodotti finiti. Nei sistemi produttivi per parti sono invece presenti tutta una serie di macchinari che possono svolgere una moltitudine di lavorazioni e dai quali è pertanto possibile ottenere anche manufatti diversi da quelli normalmente prodotti.

Le produzioni per processo caratterizzate da operazioni di natura chimica, termica, meccanica ecc., prevedono in pratica la sola fase di fabbricazione (anche se operazioni quali le miscelazioni sono associabili ad una fase di montaggio vera e propria), mentre le produzioni per parti comprendono entrambe le fasi di fabbricazione e montaggio.

Un'altra importante differenza tra le due modalità produttive è costituita dai cicli di produzione. Negli impianti di produzione per processo il ciclo tecnologico di lavorazione è determinato una volta per tutte, nel senso che la sequenza delle operazioni di trasformazione ed i parametri che le caratterizzano (ad esempio temperatura e pressione nei processi chimici), sono ben definiti e vincolanti. Nel caso delle lavorazioni per parti invece i cicli tecnologici sono diversi per ogni componente e possono presentare delle varianti o alternative anche per ogni singolo componente.

E' per tale motivo che le lavorazioni per processo sono anche dette produzioni a ciclo tecnologico obbligato, e le lavorazioni per parti produzioni a ciclo tecnologico non obbligato. Vale la pena infine di precisare che non esiste una corrispondenza biunivoca tra i processi a ciclo tecnologico obbligato e la modalità di funzionamento a flusso, da una parte, e tra i processi a ciclo tecnologico non obbligato e la modalità di funzionamento a lotti, dall'altra. Sia i processi a ciclo obbligato che quelli a ciclo non obbligato possono infatti funzionare con caratteristiche che abbiano già definito come a lotti e a flusso.

Questa distinzione basata sulla natura del prodotto corrisponde ad un'altra proposta da vari autori (Brandolese e Garetti, 1981; Vollmann et al. 1997) per individuare le diverse criticità assunte dalla funzione di gestione della produzione nei vari contesti produttivi. Viene introdotto il concetto di "complessità" del prodotto. Al prodotto viene attribuito un livello di complessità crescente all'aumentare del numero di parti, sottoassiemi, assiemi e gruppi che lo compongono. Se la complessità di un prodotto cresce all'aumentare del numero di processi che in esso sono incorporati (poiché questi si accumulano nel prodotto), non necessariamente in un prodotto complesso è sofisticata la tecnologia del singolo processo di produzione utilizzato. Ciò che si constata in generale è che, al crescere del grado di complessità del prodotto, i problemi più rilevanti non sono quelli tecnologico-impiantistici bensì quelli progettuali e gestionali. Ciò è dovuto all'aumento dei gradi di libertà delle opzioni produttive. Mentre quindi nelle produzioni per processo si incontrano rilevanti problemi tecnologici e strumentistici, nelle produzioni per parti si devono affrontare problemi maggiori di progettazione e gestione del sistema produttivo.

Dall'incrocio di due modalità di classificazione dei sistemi produttivi sopra indicate, precisamente la classificazione secondo il modo con cui si ottiene il prodotto e la classificazione secondo il modo in cui si realizza il volume di produzione, si ottiene la figura 3.3 che individua varie categorie di modalità produttive.

Figura 3.3 Matrice di classificazione delle modalità di produzione

La matrice identifica nel quadrante 1 e 4 la produzione unitaria rispettivamente per parti e per processo, intese come una produzione singola di un prodotto ottenuto appunto per parti o per processo.

Il quadrante 2 individua la produzione intermittente come una produzione a lotti di prodotti ottenuti per parti. Questi ambienti produttivi sono contraddistinti da un processo produttivo nel quale i materiali vengono lavorati e movimentati in quantità predefinite (lotti), secondo cicli di lavorazione variabili, con prelievi e versamenti a magazzino più o meno frequenti. Il dizionario APICS (1987) definisce la produzione intermittente come una forma di organizzazione della produzione in cui le unità produttive sono disposte secondo un lay-out funzionale. I materiali attraversano i reparti funzionali in lotti e ogni lotto è caratterizzato da un ciclo produttivo differente. Il quadrante 5 identifica la produzione discontinua come una produzione a lotti di prodotti ottenuti per processo.

Infine il quadrante 3 classifica la produzione ripetitiva come una produzione a flusso di prodotti ottenuti per parti e nel quadrante 6 la produzione continua come una produzione a flusso di prodotti ottenuti per processo. Entrambe le produzioni ripetitiva e continua sono caratterizzate da un flusso omogeneo ed incessante di materiali che fluiscono lungo le unità produttive fino all'ottenimento dei prodotti finiti.

Utilizzando la distinzione proposta dalla Woodward (1965) - che suddivide i sistemi produttivi in due classi: quelli che realizzano prodotti integrali (oggetti definiti) e quelli che realizzano prodotti dimensionali (cioè misurabili per peso, capacità o volume) - si è associato alla produzione per parti la categoria prodotti integrali e alla produzione per processo la categoria prodotti dimensionali.

In figura 3.4 sono riportati i sistemi produttivi che realizzano le sei modalità produttive sopra esposte ed esempi di prodotti dei relativi settori industriali di applicazione.

Figura 3.4 Matrice di classificazione dei sistemi produttivi

La produzione unitaria per parti si riferisce a grandi costruzioni civili come ponti o dighe, o industriali come navi. La realizzazione di tali opere avviene tipicamente in cantiere (quadrante 1). La produzione unitaria per processo è rappresentativa di produzioni "una tantum" di prodotti di sintesi derivanti da attività di ricerca e sviluppo di laboratori industriali nel settore chimico-farmaceutico (quadrante 4).

Classici sistemi manifatturieri nei quali si realizza la produzione intermittente sono il job-shop e le celle, successivamente descritti. Tipico settore industriale della produzione intermittente è quello delle macchine utensili (quadrante 2). La produzione discontinua riguarda prodotti chimici realizzati su impianti in modalità batch (a lotti) e per questo anche detti "batch processes". Esempi sono rappresentati da produzioni di polimeri e più in generale da quelle petrolchimiche (quadrante 5).

La produzione ripetitiva è realizzata principalmente su impianti e macchine disposti in linea come avviene tipicamente nell'industria automobilistica (quadrante 3: linee discrete). Le trasformazioni della produzione continua avvengono in impianti di processo appositamente dedicati come nell'industria dei fertilizzanti e della trafilatura (quadrante 6: linee di processo).

Con la terminologia “produzione manifatturiera” si intendono i sistemi di produzione caratterizzati da processi produttivi per parti. Sono osservabili nelle realtà aziendali tre tipologie di sistemi che andremo di seguito a descrivere sinteticamente e che si distinguono per:

• il grado di ripetitività delle operazioni;

• i volumi unitari di produzione

• la continuità del flusso uscente

• il livello di flessibilità.

Le linee di produzione a trasferimento di prodotto sono dette "transfer line" o transferte. Si tratta di strutture produttive costituite da una serie di macchinari che realizzano prefissati e completi cicli produttivi. I singoli centri hanno in generale un elevato grado di specializzazione tecnologica e sono dimensionati in funzione delle quantità di prodotti da realizzare. Il carico e lo scarico dei materiali può essere manuale o automatico e la movimentazione tra i centri avviene secondo percorsi in genere rigidi, spesso automatizzati come nel caso dei nastri trasportatori. La sequenza delle operazioni come pure le modalità di esecuzione sono predeterminate. Tali impianti realizzano grandi volumi di produzione per un numero limitato di prodotti con poche varianti.

La flessibilità operativa è ovviamente minima e comunque legata a quanto definito in fase di progettazione della linea. La rigidità della linea può essere ridotta introducendo presso le stazioni di lavoro, nelle macchine e nel sistema di movimentazione maggiore versatilità ed adattabilità in modo da ampliare la gamma dei prodotti ottenuti.

La numerosità dei codici ottenibili individua due grandi classi di linee: monoprodotto e multiprodotto (sulle quali si ottiene un insieme più o meno ampio di prodotti diversi).

Nelle linee monoprodotto il bilanciamento della linea viene stabilito in fase di progettazione della linea stessa con l'obiettivo di ottenere la saturazione della capacità produttiva. La situazione descritta presuppone altissimi volumi unitari dell'unico prodotto.

Le linee multiprodotto si differenziano per la modalità di realizzazione del volume di produzione in: linee multiprodotto a produzioni successive e linee mixate.

Nei sistemi con produzioni successive, i diversi prodotti vengono realizzati sulle linee che risultano essere dedicate in successione alla produzione di un singolo codice per periodi di tempo significativi (uno o più giorni), pari a quelli necessari per realizzare le quantità predefinite dei prodotti. Tra una produzione e la successiva si rende necessario riconfigurare l'intera linea e generalmente l'attività di set-up assume importanza rilevante in questo contesto. Il bilanciamento della linea deve essere ridefinito ad ogni cambio produzione; il grado di saturazione ottenibile è condizionato dalle stazioni di volta in volta collo di bottiglia.

Le linee multiprodotto a produzioni successive sono utilizzate in contesti produttivi nei quali, pur essendo elevato il volume globale dell'output, si è tuttavia in presenza di famiglie di prodotti con bassi volumi unitari che non giustificano quindi varie linee dedicate.

Nelle linee cosiddette "mixate" avvengono invece lavorazioni di sequenze di quantità di prodotti diversi che riproducono nel breve o brevissimo periodo il mix di produzione del lungo periodo secondo il principio "mix micro = mix macro". In questo modo si rende possibile il fluire dei codici tale per cui vi è il raggiungimento dell'uniformità temporale del mix, cioè di uno stato di continuità produttiva nel quale è possibile processare il mix dei prodotti in maniera uniforme nel tempo.

Queste linee mixate quindi permettono di raggiungere un equilibrio tra il flusso uscente di prodotti e la domanda del mercato. Questa condizione è importante per ottenere bassi livelli di scorte di prodotti finiti, diversamente da quanto avviene con linee multiprodotto a produzioni successive. Inoltre, la produzione di prodotti diversi in linea mixata, comportando un consumo uniforme dei componenti, facilita la sincronizzazione tra le linee del montaggio finale e le attività dei reparti produttivi di monte e semplifica le relative attività di programmazione della produzione.

Di contro, in queste linee mixate l'attività di bilanciamento risulta estremamente complessa in quanto, essendo diversi i modelli che attraversano la linea, diventa necessario alternare codici con basso e alto tempo di lavorazione. Questo bilanciamento si rende necessario ogni qualvolta nel macro periodo definito (ad esempio il mese) si modifica il mix da produrre. Il grado di saturazione ottenibile è condizionato dal particolare mix richiesto. Campo applicativo principale delle linee mixate sono le linee di assemblaggio dove la flessibilità degli operatori e dei robot di montaggio consente una successione mista ovvero mixata di modelli. Più rare risultano le linee mixate di fabbricazione in quanto la flessibilità necessaria richiede investimenti cospicui (Schomberger, 1982).

Il termine anglosassone spesso utilizzato di job-shop corrisponde a quelli reperibili nella letteratura italiana di produzione per reparti, per processo o funzionale. In tale contesto produttivo ogni tipo di particolare ha un ciclo di produzione diverso dagli altri. Le varie operazioni che compongono il ciclo produttivo sono svolte ciascuna presso un reparto costituito da un insieme di macchinari omogenei per tipo di lavorazione (presse, torni, fresatrici ecc.).

La disposizione planimetrica (lay-out) tipica di questi sistemi produttivi è quella funzionale: le diverse macchine sono raggruppate per omogeneità tecnologica, ovvero per funzione. L'ordine di produzione normalmente è relativo ad un certo quantitativo di pezzi dello stesso tipo da produrre (lotto).

La produzione in lotti è connessa al contenimento dei costi di attrezzaggio (set-up) che si sostengono ogni qualvolta le macchine utensili vengono predisposte per le lavorazioni di particolari di tipo diverso. Terminata una operazione, il lotto è trasferito in genere manualmente tramite contenitori ad un altro centro per l'operazione successiva. Una caratteristica di tali sistemi è quindi la presenza di semilavorati (work-in-progress) in attesa di lavorazione presso i vari reparti.

La disponibilità di esecuzione di diverse classi di operazioni consente al job-shop una notevole flessibilità operativa, nel senso che sono realizzabili una ampia varietà di cicli di produzione. D'altra parte i flussi produttivi, ovvero i percorsi fisici di trasferimento dei codici, proprio a causa delle diversità dei cicli, risultano molto intrecciati con conseguenti problemi di gestione della produzione e di movimentazione.

Questa configurazione produttiva si pone in una situazione intermedia tra la transfer line e il job-shop.

A volte nei sistemi produttivi job-shop è possibile individuare delle "famiglie" di particolari omogenei dal punto di vista del ciclo tecnologico secondo i criteri della Tecnologia a Gruppi o Group Technology (vedi apposito riquadro).

Più precisamente si definisce "famiglia" un insieme di pezzi il cui ciclo di lavorazione è eseguibile sul medesimo gruppo (o cella) di macchine, non necessariamente uguali tra loro. In tali casi vengono creati tanti gruppi di macchine quante le famiglie individuate. Il lay-out che si realizza è denominato "a gruppi tecnologici" o a celle. L'intreccio dei flussi produttivi che è notevole nel job-shop risulta qui ampiamente ridotto. In pratica vengono applicati i concetti della linea produttiva non più al singolo particolare, ma ad una famiglia di particolari.

Le celle si contraddistinguono dal job-shop per una minore dimensione dei lotti di produzione, minori quantità di semilavorati intermedi e da tempi di attraversamento (lead time) più brevi. In altre parole le celle sono sistemi produttivi a minor grado di intermittenza rispetto ai job-shop. Se da un lato si ottengono i vantaggi tipici delle linee (lead time minori, work-in-progress ridotto ecc.) da un altro diminuisce la flessibilità caratteristica del job-shop.

Quando le celle sono dotate di macchinari ad alto grado di specializzazione vengono altresì dette celle dedicate, per sottolineare la loro predisposizione alla lavorazione di una famiglia meno numerosa di codici, realizzando una maggiore produttività anche se associata ad una minore flessibilità al mix.

Un classico sistema produttivo a celle presuppone che all'interno di ogni cella vengano eseguite, per i codici appartenenti ad una determinata famiglia, tutte le lavorazioni previste dal ciclo produttivo. Il lay-out di un tale sistema prevede una disposizione delle celle in parallelo, ciascuna delle quali operante indipendentemente dalle altre.

Una evoluzione di un tale sistema consiste nell'orientare l'intero processo di trasformazione ad una sola famiglia di prodotti e di strutturarlo secondo aree o celle tecnologiche preposte alla realizzazione di tutte le operazioni relative ad una determinata fase del processo di trasformazione. In questo caso le celle sono disposte secondo combinazioni più o meno complesse che prevedono un ramo principale, eventualmente suddiviso in due o più rami secondari, ed altri rami ausiliari convergenti su quello principale, con possibilità di bypass di intere celle. Per distinguere questo secondo tipo di sistema produttivo dal precedente, nel seguito utilizzeremo i termini rispettivamente di celle in serie e di celle in parallelo. Con il termine celle in serie si intende quindi un sistema produttivo composto da celle tecnologiche - ciascuna delle quali realizza una fase del ciclo produttivo - disposte in modalità tale da individuare una direttrice principale del flusso produttivo al fine di favorire il fluire dei materiali (vedi riquadro "Sistemi produttivi a celle in serie").

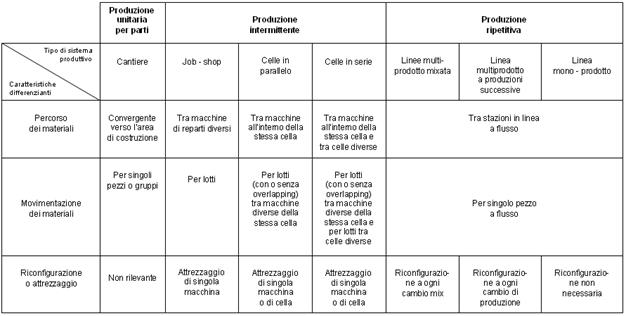

Gli elementi fondamentali che differenziano i sistemi produttivi precedentemente descritti sono:

• il percorso dei materiali;

• la movimentazione dei materiali;

• l'attrezzaggio.

In figura 3.7 sono riportate schematicamente le caratteristiche differenzianti.

Figura 3.7 Caratteristiche differenzianti dei sistemi di produzione

Nella produzione unitaria per parti, i materiali seguono determinati percorsi all'interno del cantiere verso il luogo di costruzione del prodotto e vengono movimentati in quantità determinate dai fabbisogni. La problematica dell'attrezzaggio produttivo non risulta significativa.

Nella produzione intermittente è necessario distinguere tra job-shop, sistemi a celle in parallelo e sistemi a celle in serie. Una volta conclusa la lavorazione presso una macchina, i materiali si muovono tra macchine di reparti diversi nel job-shop, tra macchine all'interno della cella nei sistemi produttivi a celle sia in parallelo che in serie e tra celle diverse nei sistemi produttivi a celle in serie. La movimentazione avviene per lotti sia nel job-shop, sia nei sistemi a celle in parallelo che in quelli in serie. All'interno della singola cella la movimentazione tra le macchine può anche non avvenire per lotti qualora si utilizzi la modalità di lavorazione in sovrapposizione (overlapping), secondo la quale ogni pezzo, conclusa una lavorazione, viene avviato singolarmente alla successiva.

Nell'esempio descritto delle celle in serie della Electrolux-Zanussi di Susegana la movimentazione all'interno della cella avviene per singolo pezzo con alternarsi sulle macchine operative di pezzi appartenenti anche a lotti diversi, mentre la movimentazione tra celle avviene - nei casi di maggiore complessità gestionale - per lotti di dimensione minima pari a 16 unità con la ricostruzione del lotto prima della movimentazione verso la cella successiva, come accade nella sincronizzazione degli appuntamenti tra i mobili e i kit prima dell'assemblaggio finale.

Per quanto riguarda l'attrezzaggio nella produzione intermittente, esso avviene sulla singola macchina nei sistemi produttivi del tipo job-shop, mentre può interessare anche l'intera cella nei sistemi produttivi a celle.

Nella produzione ripetitiva il percorso dei materiali realizza un flusso tra stazioni disposte in linea, mentre la movimentazione avviene per singolo pezzo mediante sistemi di trasporto quali nastri trasportatori, linee multipallet ecc. Per le linee monoprodotto non è necessario alcun riattrezzaggio delle stazioni. Nelle linee multiprodotto a produzioni successive è invece richiesto ad ogni cambio produttivo l'attrezzaggio delle macchine operative. Per le linee mixate infine ad ogni cambio mix nel macro periodo (ad esempio il mese) è in generale necessario riconfigurare l'intera linea tramite l'attrezzaggio delle macchine, il ridimensionamento dei magazzini focalizzati (lungo la linea) ecc.

Per arrivare ad individuare i contesti applicativi più appropriati delle classi produttive unitaria, intermittente e ripetitiva e delle varie classi di sistemi che le realizzano - cantiere, job-shop e celle, linee discrete - vengono qui utilizzate due variabili: ampiezza del mix produttivo e volume unitario annuo. Il volume unitario annuo di ciascun codice rappresenta la variabile chiave nel determinare l'opportunità o meno per realizzarne la produzione in sistemi di tipo ripetitivo. Quest'ultima è tanto più conveniente quanto più elevato è il valore della predetta variabile.

La scelta delle variabili ampiezza del mix produttivo e volume unitario annuo consente inoltre di individuare i contesti applicativi citati, sia in condizioni operative caratterizzate dal medesimo volume produttivo complessivo, sia in condizioni caratterizzate da volume produttivo complessivo crescente o decrescente. Le due variabili sono correlate dalla seguente relazione:

VOLUME COMPLESSIVO ANNUO DI PRODUZIONE [pezzi/anno]

= Mix produttivo * Volume unitario annuo

= [codici] * [pezzi/codice anno]

[1]

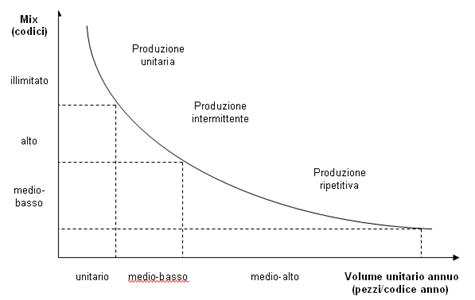

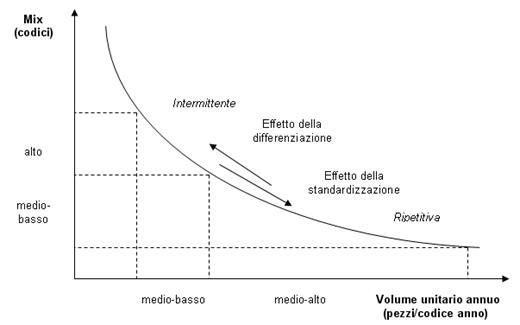

La relazione precedente, rappresentata dalla curva di figura 8, consente di individuare i campi applicativi della produzione unitaria, intermittente e ripetitiva in funzione del mix di produzione e del volume unitario annuo di codice, a parità di volume complessivo annuo.

Figura 3.8 Curva dei contesti applicativi della produzione unitaria, intermittente e ripetitiva, a volume

complessivo annuo costante

Si noti come l'aumento dei volumi unitari annui dei codici consenta, a parità di volume complessivo annuo, la discesa lungo la curva da produzioni unitarie ad intermittenti, fino a quelle ripetitive.

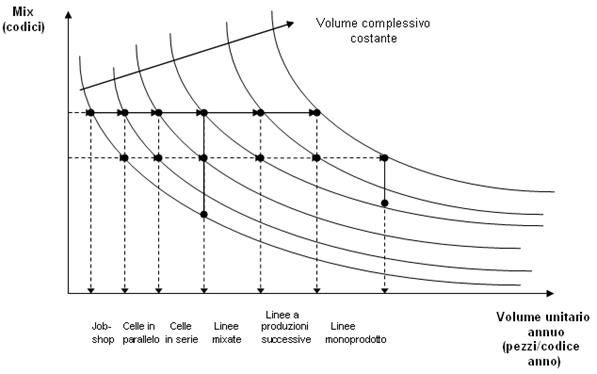

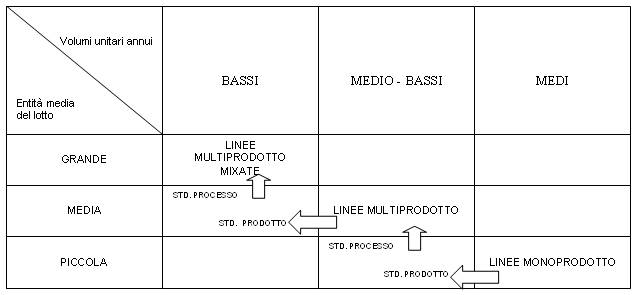

Dall'incrocio delle variabili di ascissa e ordinata di figura 3.8, rispettivamente volume unitario annuo [pezzi/codice anno] e ampiezza del mix di produzione [codici], si ottiene la matrice di figura 3.9 che delinea i campi di applicazione dei sistemi che realizzano la produzione unitaria (cantiere), intermittente (job-shop, celle in parallelo e celle in serie) e ripetitiva (linee mixate, linee a produzioni successive, linee monoprodotto), a parità di volume complessivo annuo.

Figura 3.9 Matrice dei contesti applicativi dei sistemi produttivi a volume produttivo complessivo annuo

costante

E' possibile notare come, a parità di volume complessivo annuo, lo spostamento lungo la diagonale verso produzioni a flusso ripetitive richiede un aumento del volume unitario annuo o, il che è lo stesso, una diminuzione dell'ampiezza del mix ottenuto. L'effetto dell'aumento del volume complessivo annuo sui campi di applicazioni delle modalità di produzione e dei relativi sistemi sarà analizzata nel paragrafo successivo.

Per un'analisi degli effetti delle azioni di standardizzazione-differenziazione di prodotto e processo sui contesti applicativi degli impianti produttivi che realizzano la produzione intermittente e ripetitiva, è necessario esplicitare la variabile volume unitario annuo in due distinte variabili per ciascuna classe produttiva, intermittente e ripetitiva. A partire dalla relazione generale (1) precedentemente proposta si ha che, nei due diversi contesti, il volume unitario annuo può essere espresso tramite le seguenti relazioni (De Toni e Panizzolo, 1993):

PRODUZIONE INTERMITTENTE

VOLUME UNITARIO

ANNUO [pezzi/codice anno] = Entità media del lotto * N° Lotti/Anno [2]

= [pezzi/codice lotto] * [lotti/anno]

PRODUZIONE RIPETITIVA

VOLUME UNITARIO

ANNUO [pezzi/codice anno] = Quantità unitaria periodica * N° Periodi/Anno [3]

= [pezzi/codice periodo] * [periodi/anno]

Si noti come nella produzione ripetitiva il concetto di entità media del lotto di produzione sia stato sostituito da quello di quantità unitaria periodica, mentre quello di numero di lotti per anno dal numero di periodi per anno. La proposta di utilizzare i concetti di quantità unitaria periodica - ovvero la quantità di pezzi del singolo codice realizzata in un periodo di produzione - e del numero di periodi per anno, deriva dal fatto che la produzione ripetitiva è realizzata su linee produttive. Una delle principali caratteristiche che differenziano questi sistemi da quelli che realizzano la produzione intermittente è il tipo di movimentazione: per singolo pezzo anziché per lotti. Di conseguenza per esprimere il volume unitario annuo di un singolo codice è necessario conoscere da un lato il tasso di produzione della linea o cadenza e dall'altro per quanto tempo la linea viene utilizzata per la produzione di tale codice.

Nel caso di linee monoprodotto il periodo di produzione è pari alla vita dell'impianto stesso. Nelle linee multiprodotto a produzioni successive il periodo di produzione è invece determinato dalla frequenza con cui si decide di alternare la produzione in funzione dell'entità dei tempi di set-up e dell'andamento più o meno discontinuo della domanda. Infine nelle linee mixed-model il periodo di produzione è pari ad un intervallo periodico detto macroperiodo (ad esempio il mese o la settimana), durante il quale si producono codici diversi in modalità tale da riprodurre nel microperiodo (ad esempio il giorno o l'ora) il mix macro a livello micro. In questo modo si realizza ciò che è stato definito "l'uniformità temporale del mix". Con questo termine si è indicato uno stato di produzione caratterizzato da un alternarsi sulla linea di codici diversi in quantità proporzionali al mix totale richiesto.

Nei paragrafi successivi saranno analizzati gli effetti di variazioni nelle seguenti variabili: - volume di produzione complessivo annuo; - volume di produzione unitario annuo e/o ampiezza del mix dei codici realizzati; - entità media del lotto di produzione e/o numero dei lotti per anno nella produzione intermittente; quantità unitaria periodica e/o numero dei periodi produttivi per anno nella produzione ripetitiva. Le variazioni delle variabili sopra citate determinano differenti condizioni operative che comportano scelte diverse per quanto riguarda i sistemi più opportuni per realizzare la produzione intermittente e quella ripetitiva. Le variazioni delle variabili sono legate rispettivamente ai seguenti fattori:

L'aumento del volume di produzione complessivo annuo - da mettere in relazione ad un aumento della quota di mercato dell'impresa - ha come effetto la modifica delle condizioni operative e richiede, a parità di mix produttivo, la scelta di sistemi che realizzano produzioni sempre meno intermittenti e sempre più ripetitive.

Questo effetto è rappresentato graficamente in figura 3.10, dove sono riportate una serie di curve parametriche rispetto al volume complessivo annuo di produzione. A partire da un prefissato valore del mix produttivo, tale aumento permette, in successione, l'adozione di sistemi produttivi via via più ripetitivi, fino al limite di tante linee monoprodotto quanti i codici del mix dato.

Figura 3.10 Campi di applicazione dei sistemi di produzione all'aumentare del volume complessivo annuo con mix

produttivo costante

A parità di volume complessivo annuo, l'aumento del volume unitario annuo dei codici rimane un obiettivo fondamentale per poter realizzare una produzione a flusso ripetitiva. Affrontando questo tema a livello della componentistica, estese politiche di standardizzazione conducono all'utilizzo di medesimi componenti su gran parte o tutta la gamma dei prodotti finiti (Clark e Fujimoto, 1991). L'obiettivo che ci si pone è di ottenere i volumi sufficienti per legittimare la scelta di produrre progressivamente, a partire da sistemi job-shop, in sistemi a celle in parallelo, celle in serie, linee mixate di fabbricazione, linee a produzioni successive fino al limite in tante linee dedicate quanti i codici del mix dato.

A livello di prodotti finiti viceversa, essendo richiesta una gamma di prodotti sempre più ampia, vi è la necessità per le imprese di differenziare l'offerta dei prodotti. In questo modo - supposti costanti i volumi complessivi annui di vendita - i volumi di produzione per singolo prodotto finito diminuiscono. Pertanto le imprese che intendono ottenere elevati gradi di efficienza, realizzando diversi prodotti finiti, devono - per raggiungere i volumi minimi che giustificano la produzione ripetitiva - concentrare sulla medesima linea di assemblaggio il montaggio di gran parte o dell'intera gamma di prodotti finiti. Al crescere del grado di differenziazione dei prodotti si passa quindi progressivamente da assemblaggi realizzati su linee dedicate, ad assemblaggi su linee a produzioni successive fino ad assemblaggi su linee mixate di montaggio. Se le esigenze di differenziazione sono ancora maggiori, l'impresa si trova nella necessità di dover realizzare gli assemblaggi su impianti intermittenti anziché ripetitivi, quali ad esempio celle in serie ciascuna preposta a fasi di preassiemaggi o all'assiemaggio finale, o al limite celle di assemblaggio in parallelo, con ciascuna cella preposta al montaggio di una famiglia di prodotti.

Nella prassi operativa le politiche di standardizzazione della componentistica conducono in generale all'utilizzo di impianti di fabbricazione del tipo a celle in parallelo o celle in serie, senza escludere peraltro la possibilità di ottenere alcuni componenti su linee dedicate. D'altra parte, anche in presenza di politiche spinte di differenziazione dei prodotti, risulta ancora possibile in generale realizzare le fasi di montaggio in modalità ripetitiva, utilizzando impianti flessibili come le linee mixed model.

La struttura di prodotto che consente di rispondere alle esigenze sopra descritte è quella "a clessidra". I prodotti finiti sono offerti in un'ampia gamma a partire da un numero ridotto di componenti, sottoassiemi e gruppi funzionali. La strutturazione del prodotto a clessidra consente di coniugare prestazioni di flessibilità e di efficienza, tramite la differenziazione del prodotto ottenuta nelle fasi finali di assemblaggio realizzato su linee mixed model e tramite la produzione di componenti realizzati su celle.

A parità di volume complessivo annuo, l'azione di standardizzazione o differenziazione dei codici - grazie all'aumento o alla diminuzione dei volumi unitari annui e cioè del numero di pezzi per singolo codice per anno - permette il passaggio da produzioni intermittenti a produzioni via via più ripetitive o viceversa. Queste azioni di standardizzazione o differenziazione dei codici possono essere rappresentate graficamente rispettivamente dalla discesa o dalla salita lungo la curva di figura 3.11. Le medesime azioni comportano rispettivamente la discesa o la salita lungo la diagonale della matrice di figura 3.9.

Figura 3.11 Effetto della standardizzazione e della differenziazione dei codici a volume complessivo annuo costante

Come sopra affermato, a livello di componentistica la ricerca di standardizzazione porta generalmente a fabbricazioni su sistemi tipici della produzione intermittente, mentre a livello di prodotti finiti la ricerca di differenziazione conduce generalmente ad assemblaggi su sistemi che presentano ancora caratteristiche della produzione ripetitiva.

A partire da questa generalizzazione, verrà ora sviluppata un'analisi più dettagliata degli effetti della standardizzazione nella sola produzione intermittente e della differenziazione nella sola produzione ripetitiva. Le considerazioni che verranno qui espresse sugli effetti della standardizzazione e della differenziazione nei due casi, possono essere facilmente estese rispettivamente anche alla produzione ripetitiva e intermittente.

L'analisi più dettagliata degli effetti della standardizzazione o differenziazione dei codici prodotti, nei contesti di produzione rispettivamente intermittente e ripetitiva, richiede di utilizzare le relazioni (2) e (3) precedentemente proposte. Esse consentono di rappresentare nel piano curve parametriche rispetto al volume unitario annuo nei due contesti produttivi a parità di volume complessivo annuo.

Nel piano individuato dalle due variabili entità media del lotto di produzione e numero di lotti per anno, il disegno 3.12a) rappresenta tre curve caratterizzate da valori crescenti del volume unitario annuo, rispettivamente basso, medio-basso e medio. Queste tre curve individuano - nel quadro di politiche di standardizzazione di prodotto con progressiva riduzione del mix - i campi applicativi dei sistemi job shop, celle in parallelo e celle in serie, nella produzione intermittente.

Analogamente nel piano individuato dalle due variabili quantità unitaria periodica e numero di periodi di produzione per anno, il disegno 3.12b) rappresenta tre curve caratterizzate da valori decrescenti del volume unitario annuo, rispettivamente altissimo, alto e medio-alto. Queste tre curve individuano - nel quadro di politiche di differenziazione di prodotto con progressivo aumento del mix - i campi applicativi dei sistemi: linee monoprodotto, linee a produzioni successive e linee multiprodotto mixate, nella produzione ripetitiva.

Nel disegno 3.12a) la standardizzazione dei codici - che comporta un aumento dei volumi medi unitari annui, a parità del volume complessivo annuo - è rappresentata graficamente dal passaggio dalle curve inferiori a quelle superiori, con corrispondente modificazione dei sistemi più idonei per ottenere la produzione richiesta. Nel disegno 3.12b) la differenziazione dei codici - che comporta una diminuzione dei volumi medi unitari annui, a parità del volume complessivo annuo - è rappresentata graficamente dal passaggio dalle curve superiori a quelle inferiori, con corrispondente cambiamento dei sistemi più idonei per ottenere la produzione desiderata.

Figura 3.12 Effetti della standardizzazione e della differenziazione dei codici a volume complessivo annuo costante

rispettivamente nella produzione intermittente e ripetitiva

Dopo aver chiarito gli effetti della standardizzazione e differenziazione dei codici, è altrettanto importante analizzare gli effetti della standardizzazione di processo, ovvero dell'aumento del grado di similitudine dei cicli di produzione dei vari codici. Quest'ultimo è uno tra gli obiettivi principali da perseguire nella logica della Group Technology.

L'analisi dettagliata, nei due contesti di produzione intermittente e ripetitiva, degli effetti della standardizzazione di processo, richiede di utilizzare anche in questo caso le relazioni (2) e (3) precedentemente proposte che sono rappresentate dalle curve dei due disegni 3.13a) e 3.13b) di figura 3.13, costruite a parità di volume complessivo annuo e di volume unitario annuo.

Figura 3.13 Effetto della standardizzazione di processo a volume complessivo annuo costante e a volume unitario

annuo costante

Nella produzione intermittente l'effetto della ricerca di similitudini nei cicli di produzione dei codici comporta una diminuzione dell'entità del lotto medio di produzione. Infatti la similitudine delle lavorazioni determina minori costi di attrezzaggio delle macchine e quindi permette dimensioni dei lotti di produzione mediamente più basse. Contestualmente aumenta il numero di lotti realizzati per anno, essendo il volume unitario annuo di codice costante. Aumenta cioè la capacità del sistema produttivo di realizzare produzioni più coerenti con la domanda di valle.

Nella produzione ripetitiva l'effetto della ricerca di similitudini nei cicli di produzione dei codici comporta una diminuzione della quantità unitaria periodica. Anche in questo caso infatti la similitudine delle lavorazioni determina minori costi di riconfigurazione delle linee e quindi permette periodi di produzione più brevi. Contestualmente aumenta il numero di periodi di produzione per anno, essendo il volume unitario annuo di codice costante. Aumenta anche per le linee la loro capacità di realizzare produzioni più coerenti con la domanda del mercato.

In entrambi i casi - produzione intermittente e ripetitiva - l'azione di standardizzazione di processo è rappresentata graficamente dalla discesa lungo la curva rispettivamente dei disegni 3.13a e 3.13b.

Nel caso della produzione intermittente un'azione simultanea volta a standardizzare prodotto e processo porta contestualmente, a parità di volume complessivo annuo, ad un aumento dei volumi unitari annui e ad una dimensione media minore dei lotti di produzione. Gli effetti di questa azione simultanea di standardizzazione sono graficamente rappresentati nel disegno 3.14a di figura 3.14.

Figura 3.14 Effetti della azione simultanea di prodotto e di processo a volume complessivo annuo costante

Si osservi come a partire da lavorazioni in sistemi job-shop, una prima standardizzazione dei codici renda più conveniente eseguire la produzione in sistemi produttivi a celle in parallelo. Successivamente una standardizzazione dei cicli di produzione consente la diminuzione della dimensione media del lotto di produzione; aumenta quindi la capacità del sistema produttivo a celle in parallelo di rispondere più efficacemente, a parità di volume unitario e ampiezza del mix, a variazioni sul breve periodo della domanda dei singoli codici che compongono il mix. In maniera analoga una ulteriore standardizzazione dei codici conduce verso produzioni su sistemi a celle in serie, mentre una standardizzazione ancora più spinta di processo permette, a parità di volume e ampiezza del mix, ulteriori capacità di risposta a variazioni della domanda di valle sul breve periodo.

In generale la standardizzazione dei codici ne aumenta i volumi unitari e permette di utilizzare sistemi produttivi più specializzati con un aumento del livello di efficienza, mentre la standardizzazione di processo aumenta, a parità di mix, il numero di lotti per anno e permette un incremento del livello di flessibilità del sistema nel reagire più efficacemente alle variazioni della domanda di breve periodo dei codici che compongono il mix, ovvero consente una maggiore rapidità di risposta alle richieste di valle.

In generale la standardizzazione dei codici ne aumenta i volumi unitari e permette di utilizzare sistemi produttivi più specializzati con un aumento del livello di efficienza, mentre la standardizzazione di processo aumenta, a parità di mix, il numero di lotti per anno e permette un incremento del livello di flessibilità del sistema nel reagire più efficacemente alle variazioni della domanda di breve periodo dei codici che compongono il mix, ovvero consente una maggiore rapidità di risposta alle richieste di valle.

Nella realtà operativa l'azione di standardizzazione di prodotto e processo viene spesso realizzata simultaneamente, come indicato dal percorso tratteggiato del disegno 3.14a). La progettazione di un sistema a celle in parallelo o in serie presuppone infatti la ricerca di famiglie di codici simili per il ciclo di produzione con volumi produttivi unitari annui sufficienti a giustificare la creazione delle celle stesse.

Nella realtà operativa l'azione di standardizzazione di prodotto e processo viene spesso realizzata simultaneamente, come indicato dal percorso tratteggiato del disegno 3.14a). La progettazione di un sistema a celle in parallelo o in serie presuppone infatti la ricerca di famiglie di codici simili per il ciclo di produzione con volumi produttivi unitari annui sufficienti a giustificare la creazione delle celle stesse.

Come chiarito nel precedente paragrafo, nel caso della produzione ripetitiva, mentre permane l'esigenza di standardizzare il processo, esiste la necessità non tanto di standardizzare i prodotti, bensì di differenziarli.

Le azioni che quindi simultaneamente devono essere perseguite nella produzione ripetitiva sono quelle della differenziazione di prodotto e della standardizzazione di processo. Queste azioni portano contestualmente, a parità di volume complessivo annuo, ad una diminuzione dei volumi unitari annui e ad un aumento del numero dei periodi di produzione nell'anno. Gli effetti di queste azioni sono graficamente rappresentati nel disegno 3.14b) di figura 3.14.

Si noti come a partire da lavorazioni su linee monoprodotto, una prima differenziazione dei prodotti rende più conveniente eseguire la produzione su linee a produzioni successive. Successivamente una standardizzazione dei cicli di produzione consente la diminuzione della quantità unitaria periodica. Infatti la similitudine delle lavorazioni - determinando minori costi di riconfigurazione delle linee - permette periodi di produzione più brevi e quindi un numero maggiore di periodi di produzione per anno. Aumenta in ultima analisi la capacità del sistema produttivo di rispondere, a parità di volume unitario e ampiezza del mix, a variazioni sul breve periodo della domanda dei singoli codici che compongono il mix.

In modo analogo una ulteriore differenziazione dei prodotti conduce verso produzioni su linee multiprodotto mixate, mentre una standardizzazione ancora più spinta di processo permette, a parità di volume unitario e ampiezza del mix, una maggiore rapidità di risposta alle richieste di valle.

In generale la differenziazione dei prodotti ne diminuisce i volumi unitari e porta all'utilizzo di sistemi produttivi più flessibili al mix, mentre la standardizzazione di processo aumentando, a parità di mix, il numero di periodi di produzione per anno, permette un aumento del livello di flessibilità del sistema a reagire più efficacemente alle variazioni della domanda, ovvero consente una capacità di evasione delle richieste in tempi più brevi.

Nella progettazione delle linee discrete l'azione di differenziazione di prodotto e di standardizzazione di processo viene realizzata simultaneamente, come indicato dai percorsi tratteggiati del disegno 3.14b). In particolare la progettazione di una linea multiprodotto mixata presuppone la ricerca di famiglie di prodotti simili per il ciclo di produzione con volumi produttivi unitari annui sufficienti a giustificare la creazione della linea.

Le considerazioni sopra esposte, riferite alle curve di figura 3.14 rispettivamente per la produzione intermittente e per quella ripetitiva, sono visualizzate mediante l'ausilio delle matrici rispettivamente di figura 3.15 e 3.16.

Figura 3.15 Rappresentazione matriciale degli effetti della standardizzazione di prodotto e di processo a volume

complessivo annuo costante nella produzione intermittente

Figura 3.16 Rappresentazione matriciale degli effetti della standardizzazione di processo e della differenziazione di

prodotto a volume complessivo annuo costante nella produzione ripetitiva

Si osservi come nelle figure 15 e 16, per spostarsi da un dato sistema produttivo ad un altro, risulti evidente la necessità di operare su entrambe le variabili prodotto e processo. Questa necessità non appare invece nei disegni 16a) e 16b), dove per passare da un sistema ad un altro risulta sufficiente solo, ad esempio, standardizzare o differenziare i codici. Ciò è dovuto al fatto che per le curve di figura 16 non sono stati definiti domini e codomini di esistenza dei valori che possono essere assunti dalle variabili in ascissa e ordinata.

I percorsi rappresentati in figura 17 indicano per la produzione intermittente una evoluzione verso sistemi produttivi organizzati in celle in parallelo o in serie, mentre per la produzione ripetitiva indicano una evoluzione verso produzioni su linee multiprodotto mixate.

In entrambi i casi si va evolvendo verso produzioni che, a parità di volume complessivo annuo, sono caratterizzate da una maggiore frequenza di lavorazione di prodotti diversi anche se simili. La maggiore frequenza di lavorazione assicura elevati gradi di rapidità di risposta alla variazione della domanda sul breve periodo dei codici che compongono il mix, mentre la similitudine dei cicli di produzione consente buoni livelli di efficienza.

Le caratteristiche operative più salienti distintive delle celle in parallelo e serie e delle linee multiprodotto mixate sono la capacità di lavorare un mix più o meno ampio di codici e l'alta frequenza di lavorazione di prodotti diversi anche se simili. Queste caratteristiche derivano dall'aver individuato famiglie di prodotti e porzioni del processo produttivo che costituiscono unità indipendenti all'interno della fabbrica. Nel caso di sistemi a celle in parallelo e di linee mixate queste unità risultano totalmente autonome nell'ambito di un processo produttivo, mentre le celle disposte in serie rappresentano unità che, anche se autonome, sono comunque collegate in quanto realizzano nell'insieme l'intero ciclo produttivo.

Le celle e le linee mixate rappresentano per i motivi appena esposti delle sottofabbriche focalizzate. La strutturazione di un processo produttivo in sottofabbriche focalizzate è auspicabile perché consente semplicità dei flussi, tempestività nelle decisioni, minori problematiche gestionali ed organizzative (Schonberger, 1982). Hill (1987), descrivendo le sottofabbriche focalizzate, usa il termine di "Plant-Whithin-a-Plant" (PWP) cioè di fabbriche nella fabbrica, ovvero di unità produttive separate, ognuna delle quali dedicate totalmente ad una parte precisa della produzione complessiva. Questo riconduce le unità produttive a dimensioni più facilmente gestibili, combinando i vantaggi della specializzazione con quelli delle dimensioni ridotte.

In figura 3.17 vengono visualizzati i campi applicativi di sistemi produttivi strutturati per sottofabbriche focalizzate.

Figura 3.17 Campi applicativi dei sistemi produttivi strutturati per sottofabbriche focalizzate

La realizzazione delle condizioni tipiche per poter ottenere le sottofabbriche focalizzate richiedono come detto una revisione sia del prodotto che del processo. Gli interventi sul prodotto e sul processo vanno a modificare i valori di variabili quali numero di codici totali, volumi unitari di codice, numero di famiglie, numerosità delle famiglie, volumi unitari di famiglia, variabili legate tra di loro secondo le relazioni seguenti:

VOLUME PRODUTTIVO TOTALE =

= (N° CODICI).* (VOLUME/CODICE)

= (N° FAMIGLIE) * (VOLUME/FAMIGLIA)

= (N° FAMIGLIE) * (CODICI/FAMIGLIA) * (VOLUME/CODICE)

Si noti come, a parità di volume produttivo totale, l'intervento sulla standardizzazione del prodotto incida sul numero di codici totali e sul volume unitario di codice, (volume/codice), e come l'intervento sulla standardizzazione del processo incida sul numero delle famiglie, sul volume/famiglia e sulla numerosità delle famiglie (codici/famiglia).

Le relazioni tra le variabili citate e gli interventi sul prodotto e sul processo sono rappresentati qualitativamente in figura 3.18, nell'ipotesi di volumi di produzione costanti.

Figura 3.18 Relazioni tra le variabili, a parità di volume produttivo

L'intervento sulla standardizzazione del prodotto comporta una riduzione del numero di codici totali e quindi un aumento dei volumi unitari di codice.

L'intervento sulla standardizzazione di processo non ha alcun impatto sul volume unitario di ciascun codice, ma aumentando il grado di similitudine dei cicli produttivi permette una aggregazione più spinta dei codici in famiglie determinando quindi un allargamento della numerosità delle famiglie e una loro conseguente diminuzione in numero.

L'importanza della riduzione del numero di famiglie è comprensibile se si considera che in questo modo aumentano i volumi produttivi per famiglia; il raggiungimento di volumi sufficientemente elevati per famiglia è infatti la condizione per poter creare apposite celle produttive per ogni famiglia.

L'intervento congiunto sul prodotto e sul processo consente di ottenere una forte riduzione del numero di famiglie, ma soprattutto consente di creare famiglie con molti di codici ad alto volume unitario, e cioè alti volumi unitari per famiglia.

Il maggiore o minore livello di standardizzazione del prodotto e del processo determina anche i contesti applicativi dei sistemi di automazione corrispondenti ai sistemi di produzione esaminati.

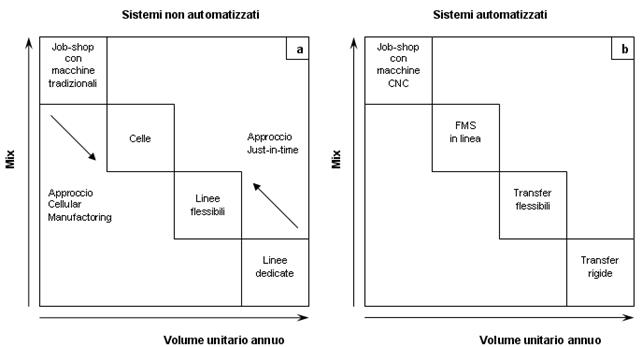

Nel disegno 3.21a di figura 3.21 i diversi sistemi produttivi (intermittenti e ripetitivi) sono stati sintetizzati in quattro classi: job shop, celle (in parallelo e in serie), linee flessibili (mixate e a produzioni successive) e linee dedicate (monoprodotto). Nel medesimo disegno si evidenzia come sia la Cellular Manufacturing (Group Technology applicata alla produzione) l'approccio che consenta di passare da sistemi del tipo job shop a produzioni a celle. Viceversa viene indicato come siano riconducibili al Just In Time gli approcci che hanno spinto la produzione in linea dedicata verso una differenziazione e ampliamento del mix produttivo ottenuto su linee flessibili.

I due approcci "Group Technology" (nata in Russia intorno al 1940) e "Just In Time" (sviluppatosi nei decenni successivi in Giappone) hanno finito poi storicamente per incontrarsi sul campo, ibridandosi e costituendo di fatto un modello articolato, denominato dai vari autori con termini diversi (world class manufacturing, dynamic manufacturing ecc.). La diversa matrice originaria dei due approcci (rispettivamente produzione intermittente e ripetitiva) non deve comunque far perdere di vista le diverse convenienze applicative nelle imprese delle tecniche manageriali tipiche dei due diversi approcci.

Il disegno 3.21b indica come l'introduzione appropriata di automazione sia anch'essa legata alle variabili mix e volumi unitari: i sistemi di automazione indicati sono infatti corrispondenti ai sistemi produttivi caratterizzati dai medesimi valori delle variabili di ascissa e ordinata.

L'intervento di automazione più frequente nei job-shop è l'adozione di centri di lavoro CNC stand-alone per l'automazione delle lavorazioni più frequenti. Le caratteristiche di tali sistemi produttivi non rendono conveniente l'estensione dell'automazione alle fasi di magazzinaggio e trasporto.

Un piano di automazione più organico del processo produttivo non può non passare attraverso la definizione di celle secondo l'approccio tipico della Cellular Manufacturing. L'automazione di celle preposte alla lavorazione di famiglie con elevato numero di codici è possibile tramite l'introduzione di FMS con centri di lavoro per la lavorazione di mix ampi di particolari (fino a 500 e oltre codici). Il centro di lavoro può eseguire più operazioni diverse sul medesimo pezzo o la stessa operazione su pezzi diversi con tempi di set-up brevissimi in modalità cosiddetta "mascherata". Negli FMS il grado di flessibilità è elevato in quanto non esiste un percorso predeterminato da seguire. I pezzi da lavorare si muovono attraverso il sistema di movimentazione a seconda del particolare ciclo da svolgere e della situazione dinamica del carico macchine e del mix in lavorazione. Quando il mix è più contenuto (come nel caso delle celle dedicate) i sistemi di automazione tipici sono sempre rappresentati da FMS non in linea, ma dotati di macchine speciali.

L'automazione di linee multiprodotto (mixate o a produzione successive) comporta invece la realizzazione di cosiddette transfer flessibili. Sono linee automatizzate di produzione o montaggio dotate di un certo grado di flessibilità (preposte comunque alla lavorazione-montaggio di un numero limitato di codici). Esse sono caratterizzate da un flusso di materiali che transitano mediante un sistema di trasporto automatico attraverso le macchine in una sequenza fissa; la flessibilità deriva dalle capacità multifunzionali delle singole unità operative e dalla possibilità che un pezzo eviti una delle stazioni della linea (bypass) o almeno vi passi attraverso senza essere lavorato.

La produzione su linee dedicate in alti volumi unitari di parti con ciclo tecnologico tipicamente costante nel tempo permette altresì l'introduzione di automazione rigida: intere linee (transfer rigide) o loro parti (macchine dedicate).

Figura 3.21 - Campi applicativi dei sistemi produttivi (automatizzati e non)

Fonte: http://www.diegm.uniud.it/detoni/download/didattica/GP0506/03_Sistemi_produttivi.doc

Sito web da visitare: http://www.diegm.uniud.it/detoni/download/

Autore del testo: non indicato nel documento di origine

Il testo è di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente i loro testi per finalità illustrative e didattiche. Se siete gli autori del testo e siete interessati a richiedere la rimozione del testo o l'inserimento di altre informazioni inviateci un e-mail dopo le opportune verifiche soddisferemo la vostra richiesta nel più breve tempo possibile.

I riassunti , gli appunti i testi contenuti nel nostro sito sono messi a disposizione gratuitamente con finalità illustrative didattiche, scientifiche, a carattere sociale, civile e culturale a tutti i possibili interessati secondo il concetto del fair use e con l' obiettivo del rispetto della direttiva europea 2001/29/CE e dell' art. 70 della legge 633/1941 sul diritto d'autore

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

"Ciò che sappiamo è una goccia, ciò che ignoriamo un oceano!" Isaac Newton. Essendo impossibile tenere a mente l'enorme quantità di informazioni, l'importante è sapere dove ritrovare l'informazione quando questa serve. U. Eco

www.riassuntini.com dove ritrovare l'informazione quando questa serve